Guia de processo de conformação, estampagem e dobra de chapas metálicas

O processo de flexão um blank em um determinado ângulo ou uma determinada forma com equipamentos e ferramentas mecânicas é chamado de mecânico flexãoDe acordo com os diferentes tipos de equipamentos de dobra e materiais processados, a dobra mecânica pode ser dividida em dobra e estampagem de chapas metálicas, laminação de chapas metálicas, dobra de chapas metálicas, etc. No processo de dobra, dependendo se a peça bruta é aquecida, o processo de dobra pode ser dividido em dobra a frio e dobra a quente.

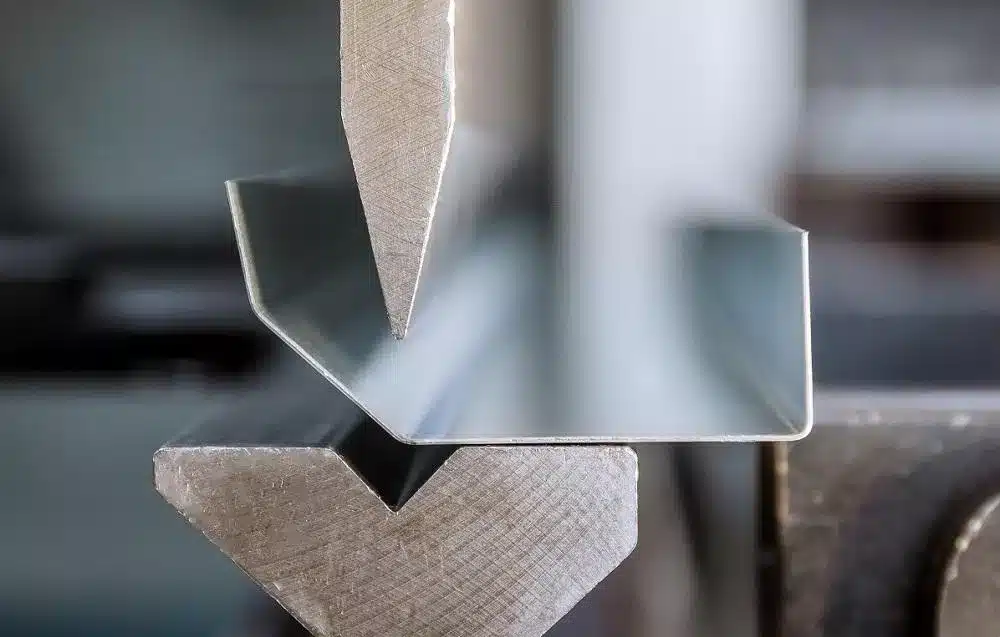

A estampagem e a dobra de chapas metálicas envolvem o uso de prensas e matrizes especializadas ou gerais para aplicar uma força de dobra, fazendo com que a peça sofra deformação plástica. O processo de dobra é concluído dentro da cavidade da matriz. Este método desempenha um papel fundamental na dobra mecânica e é uma das principais técnicas de conformação de chapas metálicas. Permite a conformação de peças curvas complexas com alta precisão dimensional, tornando-se essencial para a produção de componentes com geometrias complexas.

Dobramento de chapas metálicas Processo

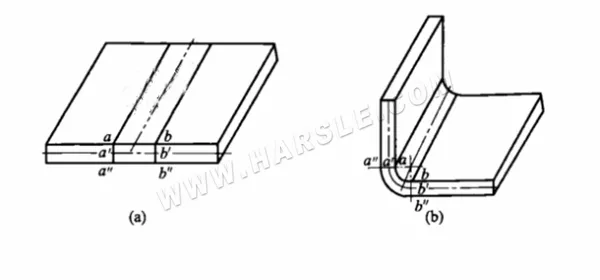

A figura a seguir mostra a deformação por flexão da chapa metálica. Para facilitar a observação, antes da dobra, marque a linha inicial, a linha intermediária e a linha final da dobra na parte dobrada da chapa metálica. As figuras a seguir (a) e (b) mostram a dobra da peça após a conformação.

Conforme mostrado na Figura (a), as três retas ab = a'b' = a”b” são iguais antes da flexão. Após a flexão, a camada interna encurta e a camada externa estica, resultando em ab < a'b' < a”b”, como visto na Figura (b). Isso indica que, durante a flexão, a camada interna é comprimida enquanto a camada externa está sob tensão. Entre elas, encontra-se uma camada cujo comprimento permanece inalterado — esta é a camada neutra. Como seu comprimento permanece constante, ela serve como referência para o cálculo do comprimento plano do material. Sua posição depende do raio de curvatura e normalmente é aproximada à metade da espessura do material.

Após a dobra da chapa, a espessura na zona de dobra geralmente se torna mais fina e ocorre o endurecimento por trabalho a frio, aumentando a rigidez e tornando o material na zona de dobra duro e quebradiço. Portanto, se a dobra for repetida ou o canto arredondado for muito pequeno, a chapa quebrará facilmente devido à tração, compressão e endurecimento por trabalho a frio. Portanto, ao dobrar, o número de dobras e o raio do canto devem ser limitados.

Por outro lado, a flexão da chapa é semelhante a outros métodos de deformação. Durante a flexão, a superfície externa da chapa é esticada e a interna é comprimida. Enquanto ocorre a deformação plástica, também ocorre a deformação elástica. Portanto, quando a força externa é removida, a flexão produz ângulo e raio de recuperação. O ângulo de recuperação é chamado de ângulo de recuperação.

Raio de curvatura mínimo e retorno elástico de curvatura

Controlar ou reduzir o retorno elástico do ângulo de curvatura e do raio de curvatura da peça dobrada é um componente importante para obter a precisão da peça dobrada e garantir sua qualidade. No processamento de produção, o controle do retorno elástico do ângulo de curvatura e do raio de curvatura é geralmente obtido pelo raio de curvatura mínimo e pelo valor do retorno elástico de curvatura.

⒈Raio mínimo de curvatura O raio mínimo de curvatura geralmente se refere ao valor mínimo do raio interno da peça que pode ser obtido pelo método de dobra por prensa. Durante a dobra, a curvatura mínima é limitada pela deformação máxima permitida à tração da camada externa da chapa. Se a deformação exceder esse grau, a chapa trincará.

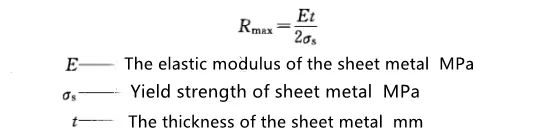

Durante o processo de dobra, o raio de curvatura é muito pequeno para causar rachaduras de curvatura, mas se o raio de curvatura for muito grande, a chapa será completamente restaurada ao estado reto original devido ao retorno elástico; neste momento, o raio de curvatura não pode ser maior que o raio de curvatura máximo Rmax:

⒉A determinação do valor do retorno elástico de flexão é geralmente determinada de acordo com o raio de curvatura relativo r/t (r é o raio do filete interno da peça de curvatura, t é a espessura da peça bruta).

●Quando rlt<(5~8), o valor de rebote do raio de curvatura não é grande, então apenas o rebote do ângulo é considerado.

●Quando r/t≥10, devido ao raio de curvatura relativamente grande, não apenas o ângulo da peça de trabalho se recupera, mas o raio de curvatura também tem um rebote maior.

Requisitos de processo para estampagem e dobra

O processo de estampagem e dobra permite o processamento de peças com formas mais complexas, e as peças produzidas apresentam as vantagens de maior precisão e boa consistência do produto. Para melhorar a qualidade da dobra e simplificar a fabricação do molde, existem requisitos específicos nos seguintes aspectos para as peças dobradas processadas.

⒈O raio de filete da peça dobrada não deve ser muito grande nem muito pequeno. Se o raio de filete for muito grande, não será fácil garantir o ângulo de curvatura e o raio de filete da peça devido à influência do retorno elástico. Se o raio de filete for muito pequeno, por ser fácil de dobrar e rachar, a peça precisa ser dobrada duas ou mais vezes, ou seja, dobrar em um canto com raio de filete maior antecipadamente e, em seguida, dobrar até o raio de curvatura necessário, prolongando assim o ciclo de produção. Isso também traz desvantagens para o trabalho de dobra.

⒉Quando o raio de curvatura relativo r/t < 0,5 ~ 1, a linha de curvatura deve ser perpendicular à direção da fibra laminada do material. Se as peças tiverem direções de curvatura diferentes, o ângulo entre a linha de curvatura e a direção da fibra laminada deve ser mantido em 45°.

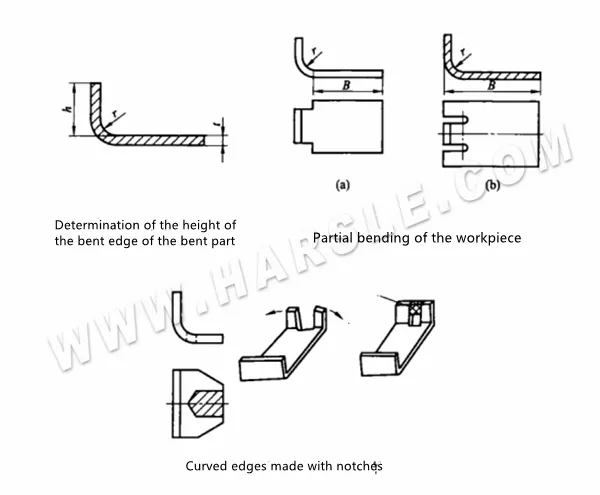

⒊A altura de flexão da peça a ser dobrada não deve ser muito pequena, sendo seu valor h>r+2t (veja a figura abaixo). Caso contrário, como a superfície de apoio do flange não é suficiente no molde, não é fácil gerar um momento de flexão suficiente e é difícil obter uma peça com um formato preciso. Se a altura do flange não atender à faixa especificada acima, geralmente devem ser tomadas medidas técnicas, ou seja, primeiro alongar o flange e, em seguida, cortar o excesso após a dobra.

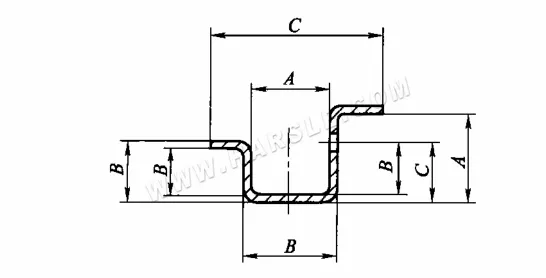

⒋Para peças com formato curvo escalonado, como são fáceis de rasgar na raiz dos cantos arredondados, o comprimento B da parte não dobrada deve ser reduzido para que ela saia da linha de dobra. Se o comprimento da peça não puder ser reduzido, deve-se cortar uma ranhura entre a parte dobrada e a parte não dobrada, conforme mostrado na figura.

⒌Para peças com entalhes nas bordas curvas, os entalhes não devem ser feitos antecipadamente, sendo cortados após a conformação. Dessa forma, evita-se o fenômeno de bifurcações ou dificuldades de conformação durante o processo de dobra.

⒍Quando a chapa perfurada for dobrada, a distância I da borda do furo ao centro do raio de curvatura deve ser garantida: quando t<2mm; l≥t, quando t≥2mm, l≥2t. Se o furo estiver localizado na zona de deformação por flexão, a forma do furo será distorcida.

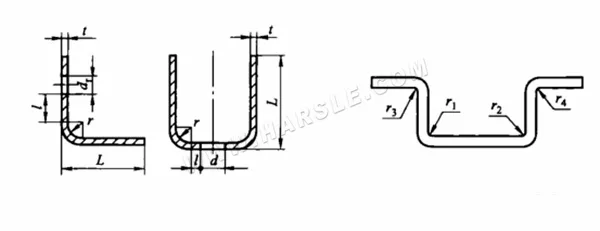

⒎O formato e o tamanho das peças dobradas devem ser o mais simétricos possível. Para garantir o equilíbrio do material durante a dobra e evitar deslizamentos, as peças dobradas devem ser r = r2, r3 = r4.

Peças de dobra simétricas

⒏A seção da peça bruta obtida por cisalhamento ou puncionamento frequentemente apresenta rebarbas, facilitando a concentração de tensões durante a dobra. Portanto, a rebarba deve ser limada antes da dobra e, ao mesmo tempo, a lateral da rebarba deve estar próxima ao punção na zona de compressão e, em seguida, dobrada para evitar rachaduras na borda externa da peça.

Tipos e estrutura de matriz de dobra

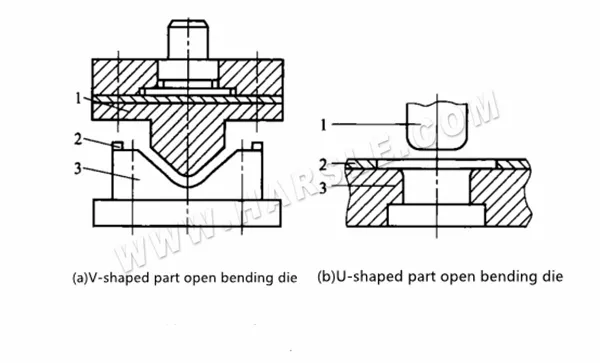

Existem muitos tipos de matrizes de dobra. De acordo com os diferentes formatos das peças dobradas processadas, as matrizes de dobra podem ser divididas em matrizes de dobra em V, matrizes de dobra em U e matrizes de dobra com vários formatos. De acordo com o uso de dispositivo de prensagem no molde e suas características de trabalho, as matrizes de dobra podem ser divididas em tipo aberto, tipo com dispositivo de prensagem, tipo pêndulo, tipo eixo pêndulo, etc. Os tipos e estruturas comuns de moldes de dobra são os seguintes.

⒈V. Os moldes de dobra aberta para peças em formato de U que concluem um processo de dobra em um único golpe de puncionamento da prensa são chamados de moldes de dobra de processo único. A estrutura da matriz de dobra aberta permite o processamento de peças dobradas simples com baixos requisitos de forma de dobra e precisão dimensional. A figura abaixo mostra a estrutura da matriz de dobra aberta para peças em formato de V e U, que é a forma mais simples de estrutura de matriz.

Os moldes superior e inferior de todo o conjunto de moldes são do tipo aberto, fáceis de fabricar e apresentam grande versatilidade. No entanto, quando o molde é usado para dobra, o material da chapa desliza facilmente, o comprimento lateral da peça dobrada não é fácil de controlar e a precisão da dobra da peça de trabalho não é fácil. A parte inferior da peça em forma de U é alta e irregular.

⒉Para melhorar a precisão de dobra das peças dobradas e evitar o deslizamento da peça dobrada, a estrutura da matriz de dobra com o dispositivo de prensagem pode ser usada conforme mostrado na

figura.

Na Figura (a), a haste ejetora de mola 3 funciona como um dispositivo de prensagem para evitar que a peça se desloque durante a dobra. Na Figura (b), a peça é fixada entre o punção 1 e a placa de prensagem 3. À medida que descem, as extremidades não prensadas do material dobram-se ao longo dos cantos arredondados da matriz fêmea, entrando no vão entre o punção e a matriz para formar um formato de U. Ao longo do processo de dobra, a pressão constante do punção e da placa de prensagem ajuda a manter a planura da base da peça em formato de U e melhora a precisão geral da dobra.

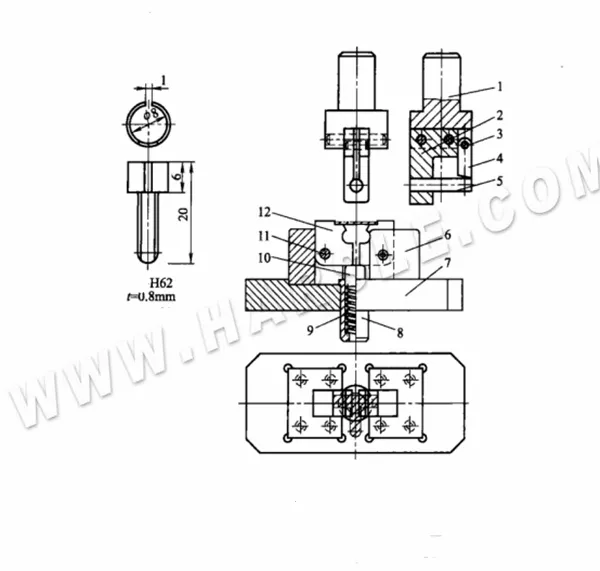

⒊O diagrama do molde de dobra semicircular mostra a estrutura do molde de dobra semicircular. Ao trabalhar, coloque a peça bruta entre as placas de posicionamento para que ela não possa se mover livremente. Quando a prensa estiver abaixada, o punção cairá até uma determinada posição para entrar em contato com a superfície do material. Conforme o punção continua a cair, a peça bruta começa a dobrar e o filete rg desliza. Ao mesmo tempo, o ejetor 8 se move para baixo e comprime a mola. À medida que o punção avança, a peça bruta é dobrada e moldada, e a mola é comprimida para armazenar energia. Quando o punção sobe, o pino ejetor usa a força elástica da mola para segurar a peça.

Para garantir o equilíbrio da força quando a peça bruta é dobrada, o raio do filete r em ambos os lados da matriz 5 deve ser igual. A matriz é fixada na base inferior da matriz 7 com dois pinos de posicionamento e quatro parafusos. A matriz possui duas placas de posicionamento em forma de U 4.

A Figura 7-35 ilustra vários moldes para dobra de correntes de bolinhos. Em (a), o molde de pré-dobramento forma um arco curvo a partir de uma extremidade reta em bruto antes do arredondamento final. A Figura (b) mostra um molde vertical para dobra de correntes de bolinhos, que possui uma estrutura simples e é fácil de fabricar — adequado para dobrar peças mais espessas e de comprimento curto com baixa necessidade de precisão. A Figura (c) apresenta um molde de dobra horizontal, onde a cunha inclinada 3 aciona a matriz côncava 4 para dobrar a peça horizontalmente. A matriz convexa 1 também pressiona o material. Embora ofereça melhor qualidade de conformação, a estrutura é mais complexa. Para conformação de alta precisão, um mandril deve ser utilizado.

De modo geral, quando r/t>0,5 (r é o raio da bobina) e a qualidade da bobina é alta, dois procedimentos de pré-dobramento devem ser usados, e então a bobina; quando r/t=0,5~2,2, mas a bobina Quando os requisitos de qualidade da bobina são gerais, a bobina pode ser laminada com uma pré-dobramento; quando rlt ≥ 4 ou há requisitos mais rigorosos para a bobina, a bobina com um mandril deve ser usada.

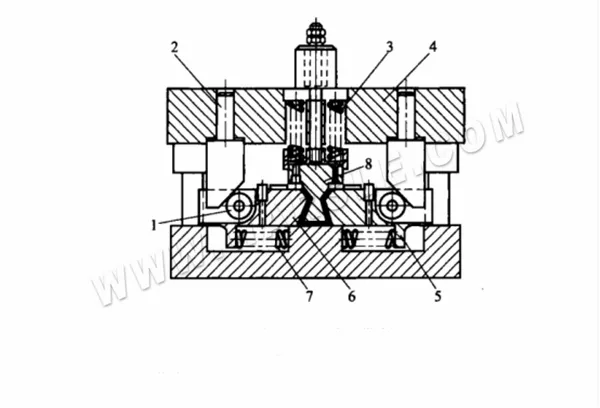

⒌Moldes de dobra Para peças de dobra fechadas e semifechadas. Os moldes de dobra para peças de dobra fechadas e semifechadas são mais complexos, sendo os blocos pendulares e as estruturas de cunha inclinada os mais utilizados. A Figura (b) representa uma peça cilíndrica do tipo grampo, dobrada diretamente na estrutura da matriz de dobra do tipo bloco pendular, mostrada na Figura (a), pois o processo de dobra é concluído pela oscilação da matriz móvel 12 em torno do mandril 11, sendo denominada matriz de dobra oscilante. A estrutura do molde de dobra do bloco pendular permite a execução completa da dobra de peças de dobra semifechadas e fechadas.

Dobramento direto único na estrutura da matriz de dobra pendular da peça cilíndrica tipo grampo, conforme mostrado na Figura (a). Como o processo de dobra é concluído pela oscilação da matriz móvel 12 em torno do mandril 11, é denominado molde de dobra oscilante. A estrutura do molde de dobra pendular permite o processamento completo de peças de dobra semi-fechadas e fechadas.

Durante a operação do molde, a peça bruta é posicionada pela ranhura de posicionamento na matriz móvel 12. Quando o molde superior se move para baixo, o macho 5 primeiro dobra a peça bruta em forma de U e, em seguida, o macho 5 pressiona a matriz móvel 12 para girá-la em direção ao centro e dobrar a peça. Após a elevação do molde superior, o molde côncavo móvel 12 é levantado e separado pelo pino superior 10 sob a ação da mola 9. A peça permanece no macho 5 e é removida longitudinalmente.

A figura a seguir mostra a estrutura da matriz de dobra com cunha oblíqua para peças de dobra fechadas e semifechadas com ângulo de dobra menor que 90°.

Durante a operação, a peça bruta é primeiramente prensada em forma de U pelo punção 8. À medida que o molde superior 4 continua a se mover para baixo, a mola 3 comprime e as duas cunhas inclinadas 2 montadas no molde empurram os rolos 1. Isso aciona os módulos côncavos móveis 5 e 6 para dentro, dobrando ambos os lados da peça em forma de U em um ângulo inferior a 90°. Quando o molde superior retorna, a mola 7 reposiciona os módulos. Como a conformação depende da força elástica da mola 3, o molde é adequado apenas para dobrar materiais finos devido à sua força de prensagem limitada.

Determinação dos principais parâmetros do processo de dobra

Para garantir a qualidade das peças dobradas, os seguintes parâmetros de processo devem ser determinados ao formular o processo de dobra e o projeto das matrizes de dobra relacionadas.

⒈Cálculo da força de flexão: A força de flexão refere-se à pressão aplicada pela prensa quando a peça de trabalho completa a dobra predeterminada. A força de flexão inclui a força de flexão livre e a força de flexão corretiva.

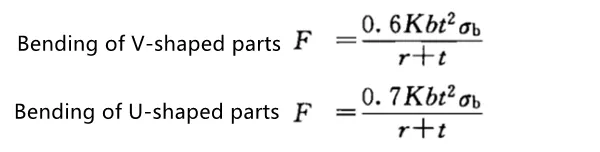

●Cálculo da força de flexão livre: A força de flexão F durante a flexão livre refere-se à força de flexão necessária para a deformação por flexão da chapa metálica.

Onde F força de flexão livre-força de flexão livre no final do curso de estampagem, N;

K——fator de segurança, geralmente toma K=1,3;

b——a largura da parte dobrada, mm;

t——a espessura do material de dobra, mm;

r——a metade interna de dobra da parte dobrada, mm;

Limite de resistência do material, MPa.

●Cálculo da força de correção da flexão: Como a força de correção da flexão é muito maior do que a força de compressão durante a correção da flexão, e as duas forças atuam em sequência, apenas a força de correção precisa ser calculada. A força de correção F de peças em V e em U é calculada pela seguinte fórmula: F força de correção da flexão = Ap

Onde F——a força de flexão ao corrigir a flexão, N;

A——A área de projeção vertical da parte de correção, mm2;

p——força de correção por unidade de área, MPa, selecione de acordo com a tabela.

| Material | Espessura t/mm | |

| ≤3 | >3~10 | |

| Al | 30~40 | 50~60 |

| Latão | 60~80 | 80~100 |

| 10~20 Aço | 80~100 | 100~120 |

| Aço 25~35 | 100~120 | 120~150 |

| Liga de titânio TA2 | 160~180 | 180~210 |

| Liga de titânio TA3 | 160~200 | 200~260 |

●Cálculo da força do ejetor ou da força de descarga: Quando a matriz de dobra é equipada com um dispositivo ejetor ou dispositivo de descarga, a força do ejetor F ou a força de descarga F pode ser aproximadamente 30% da força de dobra livre ~ 80%.

●Determinação da tonelagem da prensa: a tonelagem da prensa é determinada separadamente de acordo com as duas condições de flexão livre e flexão corretiva.

Na flexão livre, considerando a influência da força do ejetor ou da força de descarga durante o processo de flexão, a tonelagem F da prensa é F tonelagem da prensa ≥ (1,3~1,8) F força de flexão livre.

Ao corrigir a flexão, a força de correção é muito maior que a força de ejeção e a força de descarga. O peso do topo F ou da descarga F é insignificante, portanto, a tonelagem da prensa é F tonelagem da prensa ≥ F força de correção de flexão.

⒉Determinação da folga da matriz de dobra O tamanho da folga Z entre o punção e a matriz tem grande influência na pressão necessária para a dobra e na qualidade das peças.

Ao dobrar uma peça em forma de V, a folga entre os moldes convexos e côncavos é controlada ajustando a altura de fechamento da prensa, portanto não há necessidade de determinar a folga na estrutura do molde.

Ao dobrar peças em formato de U, deve-se selecionar uma folga adequada. O tamanho da folga tem grande relação com a qualidade da peça e a força de dobra. Para peças dobradas em geral, a folga pode ser obtida na tabela ou diretamente pela seguinte fórmula de cálculo aproximada.

Ao dobrar metais não ferrosos (cobre vermelho, latão), Z=(1~1,1)t

Ao dobrar aço = (1,05~~1,15)t

Quando a precisão da peça for alta, o valor da folga deve ser reduzido adequadamente, considerando Z = t. Na produção, quando não for necessário reduzir a espessura do material para reduzir o retorno elástico, etc., considere também a folga negativa, considerando Z = (0,85 ~ 0,95) t.

⒊Cálculo do tamanho da parte de trabalho da matriz de dobra O projeto da parte de trabalho da matriz de dobra serve principalmente para determinar o raio do filete do molde convexo e côncavo e o tamanho e a tolerância de fabricação dos moldes convexos e côncavos.

O raio do canto do punção é geralmente ligeiramente menor que o raio do canto interno da peça curva. O raio do canto na entrada da matriz não deve ser muito pequeno, caso contrário, a superfície do material será riscada. A profundidade da matriz deve ser adequada. Se for muito pequena, haverá muitas peças livres em ambas as extremidades da peça, e a peça dobrada ricocheteará muito, e não ficará reta, o que afetará a qualidade da peça; se for muito grande, consumirá mais aço da matriz e exigirá um curso de prensagem mais longo.

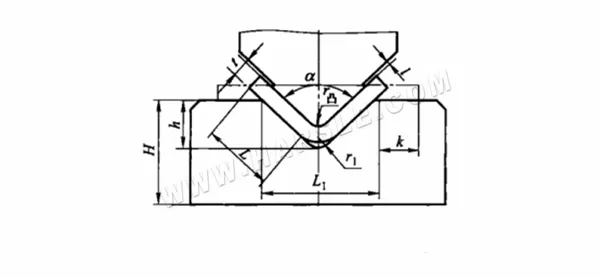

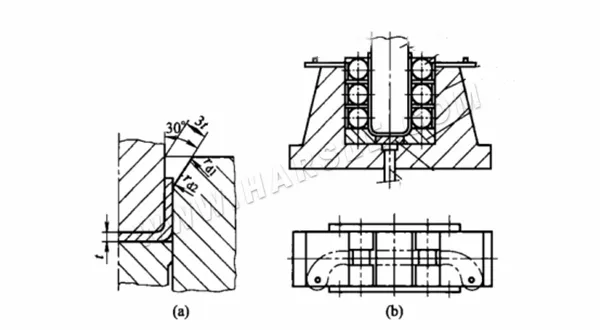

O tamanho da espessura H da matriz e a profundidade da ranhura são determinados para a dobra de peças em V. A estrutura da matriz é mostrada na figura. O tamanho da espessura H da matriz e a profundidade da ranhura são determinados na tabela.

Determinação das dimensões H e h da peça curva em forma de V.

| Espessura | <1 | 1~2 | 2~3 | 3~4 | 4~5 | 5~6 | 6~7 | 7~8 |

| h | 3.5 | 7 | 11 | 14.5 | 18 | 21.5 | 25 | 28.5 |

| H | 20 | 30 | 40 | 45 | 55 | 65 | 70 | 80 |

Observação:

1. Quando o ângulo de curvatura é 85°~95°, L1=8t, r convexo=r1=t.

2. Quando k (extremidade pequena) ≥ 2t, o valor de his é calculado de acordo com a fórmula h=L1/2-0,4t.

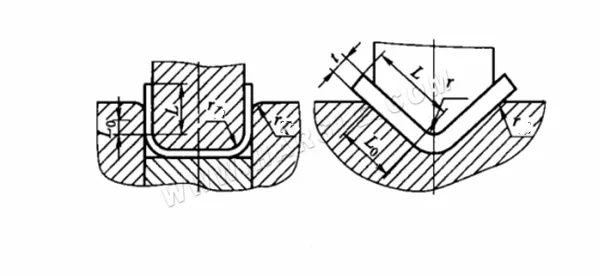

●A determinação do raio e da profundidade do filete de curvatura A determinação do raio do filete r côncavo e da profundidade L0 das curvas em forma de V e U são mostradas na figura e na tabela abaixo.

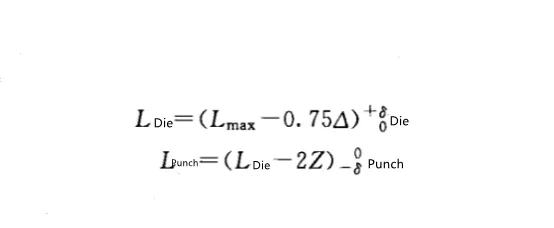

●Cálculo do tamanho de trabalho do punção e matriz de dobra.

Quando a peça de trabalho precisa garantir as dimensões externas, tome o molde côncavo como referência, e a folga é tomada no punção; se a peça de trabalho estiver marcada com as dimensões internas, tome o punção como referência, e a folga é tomada no molde côncavo.

Quando a peça de trabalho precisa garantir as dimensões externas, o tamanho do molde côncavo L e o tamanho do punção convexo L são calculados de acordo com as seguintes fórmulas:

Quando a dimensão interna da peça de trabalho deve ser garantida, o tamanho do punção L convexo e o tamanho da matriz côncava L côncava são calculados de acordo com as seguintes fórmulas:

Fundamentos do projeto e aplicação de matrizes de dobra

O uso de moldes de dobra permite o processamento de diversas formas relativamente complexas. Entre elas, o projeto do molde de dobra é fundamental para garantir a forma, o tamanho e a precisão das peças dobradas. Por esse motivo, os seguintes aspectos essenciais devem ser considerados ao projetar e aplicar o molde de dobra.

⒈Para produzir peças dobradas qualificadas de forma econômica e razoável, geralmente é necessário que o nível de tolerância dimensional da peça dobrada seja superior a IT13 e que a tolerância angular seja superior a 15 pés. A tabela a seguir mostra os níveis de tolerância que podem ser alcançados para diversas dimensões de peças estampadas e dobradas.

As tolerâncias angulares das peças dobradas em geral são mostradas na tabela. As tolerâncias angulares de precisão na tabela só podem ser alcançadas adicionando procedimentos de conformação.

| Espessura t/mm | A | B | C | A | B | C |

| Econômico | Precisão | |||||

| ≤1 | IT13 | IT15 | IT16 | IT11 | IT13 | IT13 |

| >1~4 | IT14 | IT16 | IT17 | IT12 | IT13~14 | IT13~14 |

Classe de tolerância de peças dobradas

| Lado curto da parte dobrada | >1~6 | >6~10 | >10~25 | >25~63 | >63~160 | >160~400 |

| Econômico | ±1°30'~±3° | ±1°30'~±3° | ±50'~±2° | ±50'~±2° | ±25'~±1° | ±15'~±30' |

| Precisão | ±1° | ±1° | ±30' | ±30' | ±20' | ±10' |

⒉Um plano de processo de dobra adequado é essencial para garantir a precisão e a qualidade das peças moldadas. Para formas simples, a dobra em uma única etapa costuma ser suficiente, com foco na precisão da forma e das dimensões. Curvas complexas normalmente requerem várias etapas de dobra. Peças pequenas são melhor moldadas usando matrizes complexas para segurança e precisão. Matrizes progressivas são adequadas para materiais em tiras ou bobinas. Ao dobrar vários ângulos, comece pelas extremidades antes de moldar o centro, garantindo que cada dobra suporte a próxima. Para peças assimétricas ou altamente dobradas, estabilidade e precisão são essenciais. A perfuração ou entalhe deve ser realizada após a dobra para reduzir os riscos de deformação.

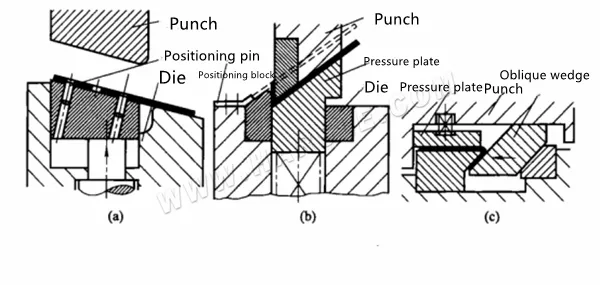

⒊Ao projetar uma matriz de dobra, é essencial considerar o processo de conformação das peças dobradas, analisar potenciais problemas estruturais durante a dobra e aplicar soluções direcionadas no projeto da matriz. Isso garante que o molde atenda aos requisitos de processamento. Por exemplo, na dobra de ângulo único, forças de dobra desequilibradas podem fazer com que a chapa deslize. Para evitar isso, medidas antiderrapantes devem ser incluídas na matriz. Conforme mostrado: a Figura (a) utiliza furos existentes ou adicionados para posicionamento; a Figura (b) aplica um bloco de posicionamento e forte pressão na borda para evitar movimento lateral; a Figura (c) combina forte força de pressão com dobra em cunha para maior precisão e redução do retorno elástico.

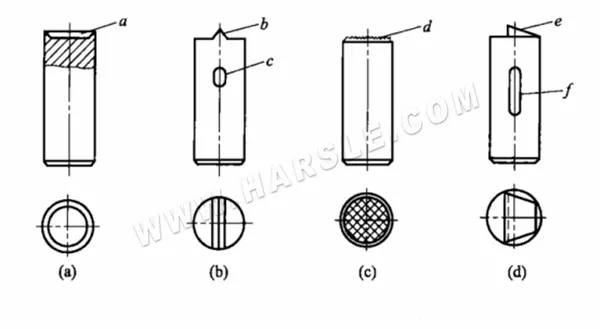

O design antiderrapante da matriz de dobra aplica-se a todas as dobras de ângulo único. Para aumentar o efeito de retenção da chapa pela placa de prensagem, além de aumentar a força da mola, métodos adicionais podem ser utilizados caso o acabamento da superfície não seja crítico. Na Figura (a), um pino afiado está embutido no bloco de descarga da matriz inferior, projetando-se de 0,1 a 0,25 mm em um ângulo de 60° para segurar a chapa durante a prensagem. A altura do pino é ajustável com um parafuso roscado e uma porca de travamento. A Figura (b) mostra um pino afiado semelhante na placa de mola do molde superior, que se encaixa na chapa durante a prensagem para evitar deslizamento.

Maneiras de aumentar a força de pressão

O formato do alfinete de pressão comumente usado é mostrado na figura:

Forma comum de alfinete de pressão

A Figura (a) mostra um método em que uma borda afiada é encaixada na superfície da chapa, com uma profundidade inferior a 0,12 mm para melhorar a aderência. A Figura (b) ilustra um pino de parada com uma lâmina (b) para maior eficácia; para evitar que o pino redondo gire, um pino adicional é encaixado em uma ranhura longa (c). A Figura (c) utiliza um pino com cabeça em relevo, adequado para casos em que a chapa não se move significativamente. Ele não deixa marcas visíveis na superfície após o uso. A Figura (d) foi projetada para aplicações com movimentação significativa da chapa. Ela apresenta uma cunha afiada (e) em um ângulo de 8° a 12°, um ângulo de alívio de 25° a 30° e inclui uma ranhura longa (f) para evitar a rotação do parafuso.

Ao dobrar peças poligonais assimétricas, o uso da configuração de matriz mostrada na Figura (a) pode levar a defeitos. À medida que o punção desce, o ponto B entra em contato com o material, causando uma distribuição desigual da força e deslocando a peça bruta. Quando o ponto C entra em contato, o material sofre pressão bidirecional. À medida que o punção desce, o atrito nos pontos A e C aumenta a tensão no ponto B, frequentemente resultando em rasgos ou deformações — comprometendo a precisão dimensional.

Em contraste, o uso da estrutura de matriz inclinada mostrada na Figura (b) ajuda a evitar esses problemas. Aqui, as superfícies de trabalho do punção e da matriz são anguladas de modo que o ponto B fique na linha central vertical, e o centro de pressão D divide uniformemente o segmento AC (ou seja, AD = DC). Isso garante forças equilibradas nos pontos A e C durante a conformação, evitando o deslocamento da peça bruta e o alongamento excessivo no ponto B. Como resultado, a precisão da peça e a qualidade da conformação são significativamente aprimoradas.

Método de dobra de peças poligonais assimétricas

⒋É necessário analisar cuidadosamente os requisitos de qualidade do material de processamento e da superfície das peças dobradas. Para metais não ferrosos com altos requisitos de qualidade de superfície e vulneráveis a danos, a fim de garantir a qualidade das peças e a vida útil do molde, deve-se determinar o método de processamento apropriado e projetar a estrutura do molde correspondente. Geralmente, a estrutura do molde disponível é a seguinte.

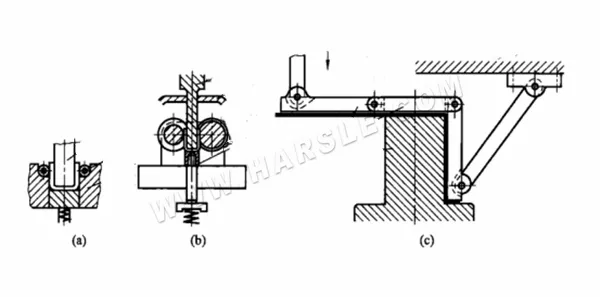

A figura a seguir (a) é a estrutura do molde com rolos adicionados ao molde côncavo para reduzir o atrito e proteger a superfície curva; a figura a seguir (b) é a estrutura do molde apenas com rolos; a figura a seguir (c).

Estrutura de matriz de dobra para proteger a superfície curva

É uma matriz de dobra com alavanca. Como o atrito é eliminado, ela ajuda a proteger a superfície curva. Pode ser usada para dobrar peças com ou sem flanges.

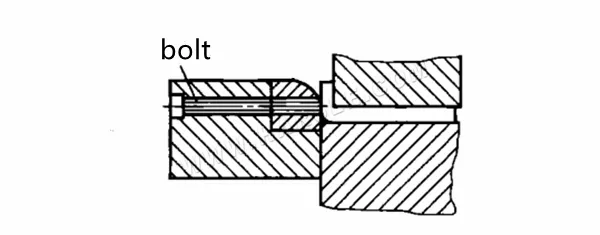

Ao dobrar chapas grossas ou de alta resistência, recomenda-se uma matriz de dobra em ângulo oblíquo, como mostrado na Figura (a). A abertura côncava da matriz é inclinada em cerca de 30°, com uma folga entre a matriz e o punção de 3t. O raio interno transita suavemente entre um canto arredondado e uma superfície plana, onde rd = (0,5–2)t e rd₂ = (2–4)t. Se necessário, a zona de transição pode adotar formas geométricas como uma parábola para facilitar o fluxo de material, reduzir a resistência e a tensão na cavidade. Este projeto minimiza o acúmulo de material nos cantos da matriz, reduz a tensão na peça e melhora tanto a qualidade da conformação quanto a durabilidade da matriz.

Para dobrar metais não ferrosos espessos, a fim de evitar arranhões ou desgaste por ranhuras na borda da matriz e evitar a deflexão da chapa, podem ser utilizadas matrizes de rolos — mostradas na Figura (b). Durante a operação, a peça bruta é posicionada entre pinos e o punção a dobra suavemente no lugar entre os rolos. A profundidade da cavidade da matriz é de (8–12)t, e uma ligeira folga negativa de (0,9–0,95)t ajuda a reduzir o retorno elástico, aplicando maior pressão de conformação.

Matriz de dobra para proteção contra dobra de chapas grossas

Para a dobra de metais, a fim de evitar que a peça de trabalho e a boca da matriz criem ranhuras durante a dobra, causando a deflexão do material da chapa, as matrizes de rolos mostradas na Figura (b) podem ser utilizadas para a dobra. Durante o trabalho, após o posicionamento da peça bruta entre os pinos de posicionamento, o punção se move para baixo e a peça bruta é suavemente dobrada até o bloco inferior entre os rolos. A profundidade do molde côncavo é de (8 a 12)t e a folga negativa de (0,9 a 0,95)t pode ser utilizada. Método de grande impacto para reduzir o rebote.

Além disso, para o processamento de dobra de metais não ferrosos, os cantos arredondados da matriz devem ser mantidos lisos e limpos o tempo todo, e tratados termicamente a 58-62HRC. Para o processamento de dobra de aço inoxidável, a parte de trabalho da matriz é melhor projetada como uma estrutura de inserção e feita de bronze-alumínio.

Dobramento de metais não ferrosos

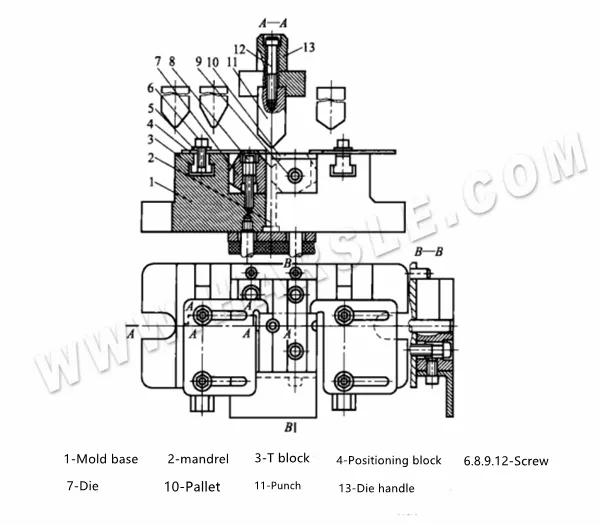

⒌Para peças dobradas em formato de V, U, Z e outras com formatos simples, múltiplas variedades e pequenos lotes de produção que aparecem na produção, para encurtar o ciclo de fabricação do molde e reduzir os custos de fabricação do produto, moldes de dobra geral geralmente podem ser usados para concluir o processamento das peças.

⒍A estrutura geral da matriz de dobra para dobrar peças em formato de V e U é utilizada na prensa. A característica deste tipo de molde é que os dois moldes côncavos 7 podem ser combinados para formar quatro ângulos, e podem ser combinados com quatro tipos de moldes convexos com ângulos diferentes para dobrar peças em formato de V e U com ângulos diferentes.

Durante o trabalho, a peça bruta é posicionada pela placa de posicionamento 4, que pode ser ajustada para frente e para trás, para a esquerda e para a direita, de acordo com o tamanho da peça bruta. O molde côncavo 7 é instalado na base do molde 1 e fixado por parafusos 8. O molde côncavo e o gabarito são usinados em um encaixe de transição H7/m6, garantindo a qualidade e a precisão da dobra da peça. Após a dobra, a peça pode ser ejetada pela haste ejetora ⒉ através do amortecedor para evitar que a superfície inferior da peça se dobre.

A figura abaixo mostra a estrutura geral da matriz de dobra para dobrar peças em formato de U.

Os componentes de trabalho deste conjunto de moldes apresentam uma estrutura móvel, permitindo flexibilidade no processamento de peças de larguras, espessuras e formatos variados (como formas em U ou em canal). Um par de matrizes côncavas ajustáveis (14) é montado dentro da luva do molde (12), e sua largura de trabalho pode ser ajustada conforme necessário usando parafusos de ajuste (8) para corresponder à largura das diferentes peças de trabalho. Blocos ejetores (13), mantidos em contato constante com as matrizes por molas (11), fornecem funções de prensagem e ejeção por meio de placas de apoio (10) e hastes ejetoras (9). Os punções principais (3) são instalados em um porta-molde dedicado (1), com largura ajustável por meio de parafusos (2).

Ao dobrar peças, um punção secundário 7 também é necessário, e a altura do punção secundário pode ser ajustada pelos parafusos 4, 6 e bloco superior inclinado 5. Ao dobrar a peça em forma de U, ela pode ser ajustada para a posição mais alta.

Instalação e ajuste de matriz de dobra

O processamento de dobra na prensa com matriz de dobra é a forma mais importante de processamento de dobra. O processamento deve ser realizado em estrita conformidade com as regras de operação de estampagem para evitar operações incorretas. Para concluir o processo de dobra das peças, a instalação e o ajuste da matriz de dobra devem ser realizados primeiro.

⒈Método de instalação das matrizes de dobra O método de instalação das matrizes de dobra é dividido em dois tipos: a matriz de dobra não guiada e a matriz de dobra guiada. O método de instalação é o mesmo da matriz de puncionamento. A instalação da matriz de dobra é a mesma da folga entre as matrizes convexa e côncava. Além do ajuste do dispositivo de ajuste, descarga, etc., as duas matrizes de dobra também devem completar o ajuste das posições superior e inferior da matriz de dobra superior na prensa ao mesmo tempo. Geralmente, pode ser realizado de acordo com os seguintes métodos.

Matriz de dobra universal adequada para peças em formato de U e quadrado

Primeiro, ao instalar a matriz de dobra superior, faça um ajuste aproximado da posição do cursor da prensa. Em seguida, insira uma junta ou amostra ligeiramente mais espessa que a peça bruta entre a face inferior do punção superior e a placa de descarga da matriz inferior. Ajuste o comprimento da biela e gire o volante manualmente ou use o modo de avanço rápido repetidamente até que o cursor alcance suavemente o ponto morto inferior sem travar. Após confirmar a operação suave, gire o volante várias vezes para verificar a consistência e, em seguida, fixe a matriz inferior para um teste. Remova a junta antes do teste de punção. Se o resultado for satisfatório, reaperte todos os fixadores e verifique novamente antes de iniciar a produção completa.

⒉Pontos de ajuste da matriz de dobra. Ao utilizar a matriz de dobra para processamento, para garantir a qualidade da peça dobrada, a matriz de dobra deve ser cuidadosamente ajustada. Os ajustes e precauções incluem principalmente os seguintes aspectos.

●O ajuste da folga entre o punção (molde convexo) e a matriz (molde côncavo) é crucial para uma dobra precisa. Geralmente, após a instalação correta da matriz superior na prensa, a folga vertical entre as matrizes superior e inferior é ajustada automaticamente. Os componentes de guia da prensa garantem a posição relativa correta, mantendo uma folga lateral consistente. No entanto, para matrizes de dobra sem dispositivos de guia, a folga lateral deve ser ajustada manualmente com calços de papelão ou corpos de prova padrão. Somente após a confirmação da folga correta, a placa da matriz inferior deve ser fixada e o teste de dobra realizado.

● Ajuste do dispositivo de posicionamento. O formato de posicionamento das peças de posicionamento da matriz de dobra deve ser consistente com a peça bruta. Durante o ajuste, a confiabilidade e a estabilidade do posicionamento devem ser totalmente garantidas. Utilizando a matriz de dobra do bloco de posicionamento e do prego de posicionamento, se a posição e o posicionamento forem considerados imprecisos após a punção de teste, a posição de posicionamento deve ser ajustada a tempo ou as peças de posicionamento devem ser substituídas.

● Ajuste dos dispositivos de descarga e retorno. O sistema de descarga da matriz de dobra deve ser grande o suficiente, e a mola ou borracha utilizada para a descarga deve ter elasticidade suficiente; o ejetor e o sistema de descarga devem ser ajustados para serem flexíveis em ação, e as peças do produto podem ser descarregadas suavemente, sem obstruções e fenômenos adstringentes. A força do sistema de descarga sobre o produto deve ser ajustada e equilibrada para garantir que a superfície do produto após a descarga seja lisa e não cause deformações e empenamentos.

⒊Precauções para o ajuste da matriz de dobra: Ao ajustar a matriz de dobra, se a posição da matriz superior for abaixada ou se você esquecer de limpar a junta e outros detritos da matriz, a matriz superior e a matriz inferior ficarão sob o curso durante o processo de estampagem. Impactos violentos na posição de ponto morto podem danificar o molde ou o punção em casos graves. Portanto, se houver peças dobradas prontas no local de produção, a peça de teste pode ser colocada diretamente na posição de trabalho do molde para instalação e ajuste, evitando acidentes.

Métodos para melhorar a qualidade de peças dobradas por prensagem

Os principais fatores que afetam a qualidade das peças dobradas por prensagem são o retorno elástico, o deslocamento, a fratura e as alterações na seção transversal da área deformada. As medidas e métodos adotados incluem principalmente os seguintes aspectos.

⒈Fatores que influenciam o valor do rebote e métodos de prevenção O processo de conformação da peça dobrada passa por duas etapas, da deformação elástica do material à deformação plástica. Portanto, após a deformação plástica do metal, a deformação elástica é inevitável, resultando na flexão elástica e tendendo a dobrar a direção da frente, de modo que o ângulo e o raio de filete da peça após a dobra, o ângulo de curvatura e o raio de filete da peça e da matriz tenham uma certa diferença, ou seja, a flexão elástica. De acordo com os fatores causados pela flexão elástica, as seguintes medidas podem ser tomadas.

● Tome medidas a partir da seleção dos materiais. O ângulo de recuperação da flexão é proporcional ao limite de escoamento do material e inversamente proporcional ao módulo de elasticidade E. Portanto, com base no princípio de atender aos requisitos de uso das peças de flexão, materiais com grande módulo de elasticidade E e baixa resistência ao escoamento O devem ser selecionados o máximo possível para reduzir o retorno elástico durante a flexão. Além disso, de acordo com experimentos, quando o raio de curvatura relativo r/t é de 1 a 1,5, o ângulo de recuperação é o menor.

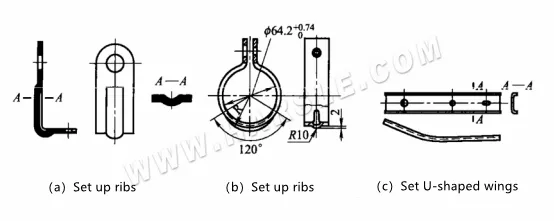

●Aprimorar o projeto estrutural das peças de dobra. Sob a premissa de não afetar o uso das peças de dobra, algumas estruturas podem ser aprimoradas no projeto das peças de dobra, e a rigidez das peças de dobra pode ser aumentada para reduzir o retorno elástico. Por exemplo, nervuras de reforço podem ser instaladas na zona de deformação de flexão, como mostrado nas Figuras (a) e (b). ), ou adotar uma estrutura de asa lateral em forma de U, como mostrado na Figura (c), aumentando o momento de inércia da seção da peça de dobra, reduzindo o retorno elástico de flexão.

Estrutura de flexão para reduzir o retorno elástico

● Compensação de rebote. Para materiais com grande rebote elástico, o punção e a placa superior podem ser projetados para compensar o rebote das superfícies convexa e côncava, de modo que a parte inferior da parte dobrada se dobre. Quando a parte dobrada é retirada do molde côncavo, a parte curva se rebate e se estica. Reta, de modo que ambos os lados produzam deformação para dentro, compensando assim o rebote para fora dos cantos arredondados, como mostrado na figura.

Compensação de retorno elástico

Para materiais mais duros, a forma e o tamanho da parte de trabalho do molde podem ser corrigidos de acordo com o valor de rebote.

● Em vez de dobra livre, utilize a dobra corretiva ou adicione procedimentos corretivos. A figura a seguir mostra a estrutura do molde onde os cantos do punção de dobra são parcialmente salientes para corrigir a zona de deformação por flexão. O princípio de controle da resiliência à flexão é: quando a deformação por flexão termina, a força do punção se concentra na zona de deformação por flexão, forçando o metal interno a ser comprimido para produzir a deformação por alongamento, e a resiliência à flexão diminui após o descarregamento. Acredita-se que um melhor efeito pode ser obtido quando a compressão corretiva do metal na zona de deformação por flexão é de 2% a 5% da espessura da chapa.

Método de correção da estrutura do molde

⒉As principais causas de desvio em peças dobradas incluem o posicionamento incorreto da peça bruta na matriz ou a instabilidade do posicionamento, o que faz com que a força aplicada se torne irregular e gere um componente horizontal. Outro motivo é o atrito irregular durante a dobra — especialmente em peças assimétricas —, onde a peça bruta tende a se deslocar para o lado com maior resistência, puxando o lado oposto para dentro da matriz. Fatores como o raio do filete da matriz, a folga do molde e as condições de deslizamento afetam significativamente o valor do desvio. Para evitar desvios na dobra, medidas como melhorar a precisão do posicionamento da peça bruta, otimizar a estrutura da matriz e ajustar as condições de atrito devem ser implementadas.

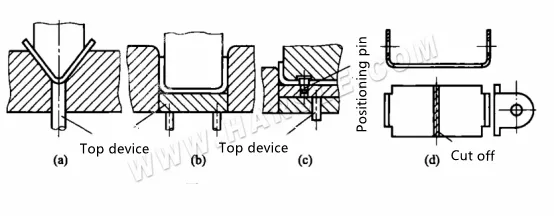

●Pressione a chapa firmemente. O dispositivo de corte é usado para dobrar e moldar gradualmente a chapa em um estado compactado, para evitar que ela deslize e obter uma peça plana, conforme mostrado nas Figuras (a) e (b).

●Escolha uma forma de posicionamento confiável. Utilize o furo na peça bruta ou o furo do processo de projeto, insira o pino de posicionamento no furo e dobre-o de forma que a peça bruta não possa se mover, conforme mostrado na Figura (c).

●Aplicar a força uniforme e simétrica à peça. Ao dobrar peças com formato assimétrico, é comum que as peças se movam devido a forças desiguais. Para garantir uma força uniforme na peça durante a dobra, a forma assimétrica pode ser combinada em uma forma assimétrica, que é então cortada após a dobra, conforme mostrado na Figura (d).

⒊Limite o raio de curvatura para evitar trincas por flexão. Como a fibra externa da peça a ser dobrada é esticada, a deformação é máxima. Quando o valor limite de deformação do material é excedido, é fácil dobrar e trincar. No entanto, a deformação por tração da fibra externa da peça é determinada principalmente pelo raio de curvatura crítico que causa a trinca do material. O raio de curvatura mínimo está relacionado a fatores como as propriedades mecânicas do material, o estado do tratamento térmico, a qualidade da superfície, o tamanho do ângulo de curvatura e a direção da linha de curvatura. De acordo com os fatores que causam trincas por flexão, as principais medidas que podem ser tomadas são as seguintes.

●Escolha materiais com boa qualidade de superfície e sem defeitos como blank. Blanks defeituosos devem ser limpos antes da dobra. Para evitar rachaduras de dobra, rebarbas grandes na chapa devem ser removidas e rebarbas pequenas devem ser colocadas na parte interna do filete curvado.

●Tire medidas do ofício. Para materiais relativamente frágeis, materiais espessos e materiais endurecidos por trabalho a frio, são utilizados aquecimento e dobra, ou recozimento para aumentar a plasticidade do material antes da dobra.

●Controle o valor do ângulo de curvatura interno. Em circunstâncias normais, o ângulo interno de curvatura não deve ser inferior ao raio de curvatura mínimo permitido no projeto, caso contrário, a deformação da camada externa de metal durante a curvatura pode facilmente exceder o limite de deformação e quebrar. Se o raio de curvatura da peça de trabalho for inferior ao valor permitido, ela deve ser dobrada duas ou mais vezes, ou seja, primeiro dobrada em um raio de filete maior, após o recozimento intermediário, e então dobrada até o raio de curvatura necessário pelo processo de correção, para que possa aumentar a área de deformação e reduzir o alongamento do material da camada externa.

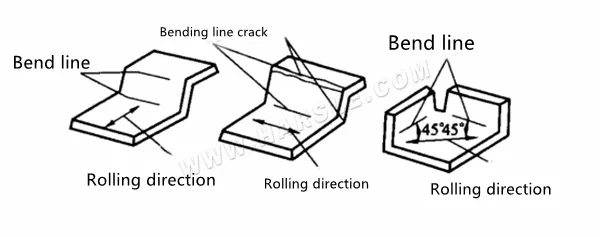

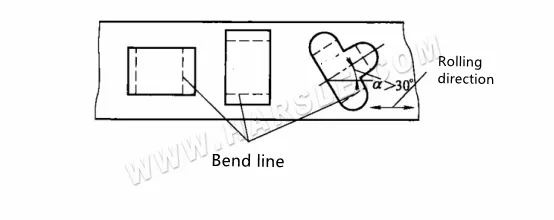

● Controle a direção da dobra. Durante o processamento de dobra e o layout das peças, a linha de dobra e a direção de laminação da chapa metálica são especificadas no seguinte processo. Para dobra unidirecional em V, a linha de dobra deve ser perpendicular à direção de laminação. Para dobra bidirecional, a linha de dobra deve estar preferencialmente a 45° da direção de laminação, conforme mostrado na figura.

Controle da direção de flexão

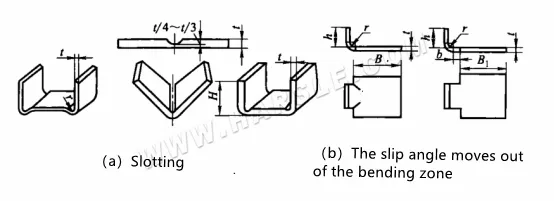

●Para melhorar a capacidade de fabricação da estrutura de um produto, é essencial escolher um raio de filete apropriado. Para raios de curvatura pequenos e materiais espessos, incisões ou ranhuras de processo podem ser adicionadas em áreas de curvatura locais para evitar concentração de tensões fora da zona de curvatura. Cantos vivos, entalhes ou outras características geométricas que possam levar a rachaduras ou quebra da raiz devem ser evitados. Conforme mostrado na Figura (a), adicionar uma ranhura no canto interno de uma peça com raio de curvatura pequeno ajuda a prevenir rachaduras. Recomenda-se mover o ângulo agudo para fora da zona de curvatura por uma distância b≥r para uma conformação segura.

Melhorar a capacidade de fabricação da estrutura do produto

●Ao utilizar um processo de dobramento a quente, é importante evitar a zona frágil azul e a zona frágil quente. Essas faixas de temperatura reduzem a plasticidade do metal e aumentam a resistência à deformação, levando a fraturas frágeis. Por exemplo, o aço carbono aquecido entre 200 e 400 °C sofre efeitos de envelhecimento que reduzem a plasticidade e aumentam a resistência — isso é conhecido como zona frágil azul, onde as fraturas são frágeis e apresentam coloração azul. Da mesma forma, na faixa de 800 a 950 °C, a plasticidade cai novamente, tornando o material propenso a fraturas durante a dobra. Portanto, a dobramento a quente deve evitar essas zonas de temperatura críticas para garantir a qualidade da peça.

⒋Altere o tamanho e a estrutura da peça de trabalho do molde para suprimir a deflexão. Para evitar a flexão e a distorção da peça dobrada na direção da largura, a deformação f medida previamente pode ser adicionada à estrutura do molde. Isso pode evitar a deflexão e a distorção devido à influência da tensão e da deformação na direção da largura após a conformação da peça.