2 Segredos sobre a Aplicação do Design de Chapa Metálica na Estrutura de Caixa de Soldagem a Laser

Na minha experiência trabalhando com soldagem a laser Ao trabalhar com estruturas de caixa, descobri alguns insights intrigantes sobre a aplicação do design de chapas metálicas. Embora muitos profissionais estejam familiarizados com os princípios básicos de design, existem dois segredos que podem aumentar significativamente a eficácia e a eficiência dessas aplicações. Compreender esses segredos me ajudou a aprimorar meus projetos e a obter melhores resultados de soldagem. Neste artigo, compartilharei esses dois segredos sobre a aplicação do design de chapas metálicas em estruturas de caixa de soldagem a laser, fornecendo dicas valiosas que podem elevar seus projetos a um novo patamar.

Soldagem a laser Apresenta as vantagens de alta velocidade, baixa deformação, excelente costura de solda e alta resistência. É amplamente utilizado nas áreas de aviação, automotiva, médica e outras. Entre elas, a soldagem por autofusão a laser é um processo de soldagem sem contato, sem fio de solda, com diversos formatos de costura e excelente consistência. Possui enorme potencial de aplicação na fabricação de chapas metálicas. Este artigo foca na aplicação do projeto de chapas metálicas na soldagem a laser de estruturas de caixa com interface em esquadria de 45° com flange.

Projeto de chapa metálica em estrutura de caixa de soldagem a laser

O material do corpo da caixa é aço inoxidável 304 com 1,5 mm de espessura e as dimensões são 200 mm × 200 mm × 115 mm. O ângulo de curvatura da caixa é de 90°, 90° e 80° de baixo para cima. A estrutura da caixa é mostrada na figura. equipamento de corte a laser Para a estampagem do produto, utiliza-se a máquina de corte a laser Trulaser 3040, o equipamento de dobra é a máquina de dobra BendCell 5130 e o equipamento de soldagem a laser é a máquina de soldagem a laser Trulaser Robot 5020. Os parâmetros de soldagem a laser são mostrados na tabela.

| Processo de soldagem | Potência (W) | Velocidade (m/min) | Desfocar (mm) |

| Soldagem térmica a laser | 3000 | 1.8 | 10 |

No tradicional processo de soldagem Para obter produtos de soldagem mais bonitos, geralmente é necessário realizar um tratamento de retificação e polimento após a soldagem, utilizando estruturas de caixa de aço inoxidável. O processo subsequente é trabalhoso e demorado, e é fácil produzir deformação e penetração de solda durante o processo. No entanto, a soldagem a laser tem grande potencial de aplicação na área de soldagem de chapas metálicas devido à sua alta velocidade de soldagem, baixa deformação e belas costuras de solda.

Entre eles, o equipamento de soldagem a laser Trulaser Robot 5020 (doravante TR5020) apresenta uma grande vantagem nas estruturas da caixa de soldagem. O TR5020 integra um sistema de foco automático de alta precisão em sua cabeça de soldagem, permitindo alternar entre soldagem a laser de penetração profunda e soldagem a laser por condutividade térmica a qualquer momento no mesmo procedimento de soldagem a laser, sem alterar a postura do robô.

Ao mesmo tempo, com a câmera CCD de alta ampliação integrada ao cabeçote de soldagem, a posição do foco do laser pode ser ajustada com mais precisão, garantindo excelente consistência na costura de soldagem a laser. No entanto, como aplicar as vantagens da alta velocidade de soldagem a laser, estreita zona de soldagem afetada pelo calor, pequena deformação e alta precisão à soldagem de estruturas de caixa tornou-se um problema urgente a ser resolvido.

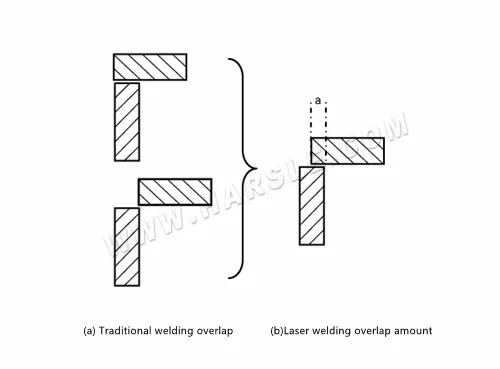

Na estrutura de caixa soldada de aço inoxidável, a solda de filete ocupa a maior parte de todo o processo de soldagem. Para obter uma costura de soldagem a laser arredondada, otimizamos a sobreposição da soldagem tradicional, como mostrado, onde t é a espessura da chapa, a é a sobreposição, b é a posição central do laser na seção transversal da placa e α é o ângulo de inclinação do laser.

Quantidade de sobreposição de soldagem a laser

A quantidade de sobreposição otimizada é soldada utilizando o processo de soldagem por condução térmica a laser. Através do sistema de foco automático TR5020, a quantidade de desfoque é definida com precisão em 10,00 mm e a precisão de foco é de 0,01 mm. Ao posicionar com precisão o valor b através de uma câmera CCD de alta potência, é possível obter uma solda a laser arredondada sem a adição de arame de solda, como mostrado na figura. O esquema de otimização da margem de sobreposição é adequado para chapas com espessura igual ou inferior a 3 mm, e os valores de a, b e α são determinados pelo valor de t.

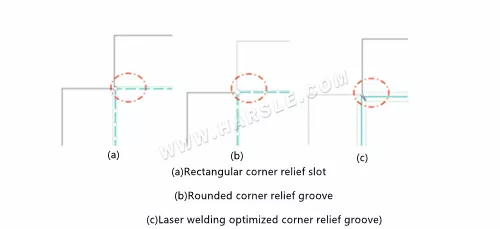

Na estrutura de caixa soldada de aço inoxidável, a otimização da ranhura de alívio de canto também é extremamente importante, o que afeta diretamente o efeito da base da estrutura da caixa. No processo de soldagem tradicional, ranhuras de alívio de canto retangulares ou arredondadas são geralmente utilizadas. No entanto, esse tipo de ranhura de alívio de canto é muito fácil de causar penetração de solda ou preenchimento insuficiente durante a soldagem a laser. O diagrama esquemático da ranhura de alívio de canto é mostrado na figura abaixo.

A estrutura do produto é otimizada pela chamada de bloco de processo de ranhura de alívio de canto de soldagem a laser. Após a soldagem a laser, é possível obter um efeito de soldagem muito completo e redondo, praticamente sem necessidade de tratamento secundário, o que reduz significativamente o tempo de processamento subsequente, como mostrado na figura.

Projeto de interface chanfrada de 45° para flangeamento de estrutura de caixa de soldagem a laser

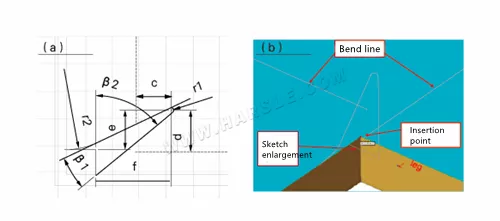

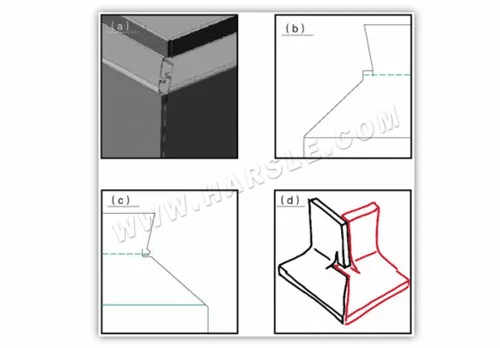

Na estrutura da caixa de aço inoxidável soldada, devido à deformação por flexão, é difícil fechar firmemente na interface de chanfro de 45° do flange. Como mostrado em A na figura, a soldagem a laser é extremamente difícil de manusear. Portanto, o projeto da interface afetará diretamente a qualidade da soldagem da estrutura da caixa. Ao mesmo tempo, haverá uma grande folga em B, que é difícil de manusear por soldagem a laser direta.

Projeto de chapa metálica. Para este tipo de situação, otimizamos a estrutura da caixa. Ao projetar, cortamos o metal da superfície escalonada e, em seguida, estendemos duas pequenas superfícies escalonadas, como mostrado na figura. Em seguida, ao desdobrar, usamos a superfície final como referência para preencher a parte cortada anteriormente, como mostrado na figura. Em B na figura, duas superfícies escalonadas são escalonadas para aumentar a compensação metálica e compensar a lacuna produzida aqui, como mostrado na figura.

A imagem abaixo mostra o efeito após a soldagem a laser. Pode-se observar na figura que a interface está bem fechada, o que atende plenamente aos requisitos do processo de soldagem a laser. A superfície da costura de soldagem é bonita, a transição é natural e não há fenômenos como afundamento e soldagem. O B na figura também está bem preenchido.