Corte de chapa de aço macio de 50 mm de espessura com laser Nd: YAG

Resumo

Relatamos resultados de experimentos que investigaram a viabilidade de corte de chapas grossas (> 15 mm) de aço macio com Nd acoplado a fibra: Laser YAG. Os experimentos foram realizados com um laser Nd: YAG de onda contínua de 2,5 kW aplicado à peça de trabalho através de uma fibra óptica com núcleo de sílica de 0,6 mm de diâmetro. As amostras de aço doce variam em espessura de 10 a 50 mm. Os efeitos de uma gama de parâmetros operacionais, como ponto focal e posição do bico de corte em relação à superfície de aço, pressão do gás de assistência, potência e velocidade do processo, na qualidade da superfície de corte são apresentados e discutidos. Os resultados até o momento mostram que é possível cortar chapas de aço doce de até 50 mm de espessura em velocidades de até 200 mm/min com apenas 500 W de potência do laser Nd: YAG. A superfície de corte é lisa e não há escória. Esses resultados são promissores para a aplicação da tecnologia de laser Nd: YAG para o corte de chapas de aço espessas.

1. Introdução

O corte a laser representa aproximadamente 1/4 da indústria de processamento de materiais a laser [1]. Em mais de 30 anos desde a produção do primeiro corte a laser assistido por gás [2], pouco mudou no método de corte a laser. Para cortar aços macios, um feixe de laser é focado na superfície da peça ou próximo a ela e cercado por um fluxo coaxial mais amplo de gás auxiliar de oxigênio. Normalmente, potências de laser de até 3 kW são usadas para cortar aços macios com espessuras de 12 a 15 mm, com chapas mais espessas cortadas principalmente com sistemas de plasma ou oxicombustível. Embora seja possível cortar metais com o laser de CO2 com espessuras de até 40 mm, há um declínio significativo na qualidade e na reprodutibilidade do corte [3].

Uma solução para cortar chapas de aço macio mais espessas é aumentar a potência do laser. Embora essa abordagem apresente uma série de vantagens, também apresenta desafios significativos. Em potências mais altas (3,5 kW ou mais), a qualidade do feixe torna-se instável, a vida útil dos componentes ópticos é reduzida, os custos com equipamentos e operação são altos e a precisão do corte se deteriora. Foi demonstrado em [4] que, para uma determinada qualidade de acabamento superficial, embora a espessura do corte permaneça aproximadamente constante, a velocidade de corte não reduz proporcionalmente a ela, indicando uma redução na eficiência de corte com o aumento da espessura do material. A redução na eficiência de corte à medida que o material se torna mais espesso é atribuída à redução na capacidade do gás auxiliar de cisalhar o material fundido. No corte de materiais mais espessos, a pressão deve aumentar para permitir a remoção do material fundido. No entanto, ao usar gás auxiliar de oxigênio, a natureza exotérmica da reação significa que a pressão do oxigênio deve ser reduzida com o aumento da espessura para impedir que uma reação exagerada ocorra dentro do corte. O controle rigoroso da pressão do oxigênio é essencial para evitar queimaduras descontroladas longe da área aquecida. Isso representa uma contradição nos requisitos para o corte bem-sucedido de aço macio espesso. Limita a espessura máxima de corte, apesar da capacidade de estender o desempenho do corte aumentando a potência do laser. Para superar essa limitação e ampliar a capacidade de espessura do corte por fusão reativa, são necessários métodos alternativos e inovadores.

Diversas técnicas foram desenvolvidas para superar a redução no desempenho de corte com o aumento da espessura do aço macio. Entre elas, estão: corte a laser com chama [5], lentes de foco duplo [6], serragem com feixe de luz com óptica adaptativa [7], corte a laser com bico coaxial (anular) [8], corte a laser de CO2 com feixe duplo [9], feixe de laser giratório [13, 14] e corte a laser com oxigênio assistido (Lasox©) [10–12].

Relatamos anteriormente [14] o corte de chapas de aço macio mais espessas utilizando o feixe de laser Nd:YAG giratório. Relatamos aqui os resultados do corte de chapas de aço macio espessas (>15 mm) utilizando um laser Nd:YAG com fibra óptica, oscilando o feixe de laser (um método análogo à rotação do feixe) e pelo método de corte a laser com predominância de oxigênio, como o corte Lasox [10, 11, 12]. Ensaios de corte a laser Nd:YAG com predominância de oxigênio foram conduzidos utilizando, primeiramente, baixas e, em seguida, altas pressões de gás auxiliar de oxigênio.

2. Balançando o feixe de laser

2.1 Detalhes experimentais

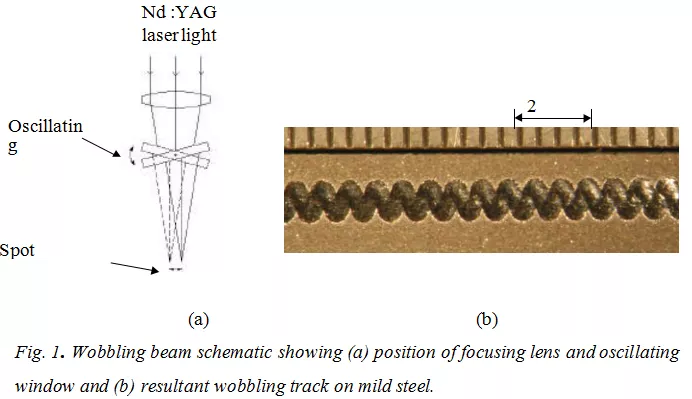

A oscilação do feixe de laser foi produzida pela rotação parcial (oscilação) de uma janela óptica em um ângulo, como mostrado na Figura 1(a). Isso resultou em um deslocamento máximo do ponto focal de 0,45 mm a uma frequência máxima de 20 Hz. Uma trilha resultante, aqui com comprimento de onda exagerado para mostrar o movimento oscilatório, é mostrada na Figura 1(b). Foi possível variar a amplitude de oscilação da janela para efetuar alterações na largura do corte, a fim de estudar o efeito do alargamento do corte no processo de corte.

2.2 Corte de aços usando abordagem dominada por oxigênio assistida por laser

O método de corte com oxigênio assistido por laser foi implementado em chapas de aço macio AS3678 com espessuras de 16 a 50 mm. As pressões do gás de oxigênio assistido foram mantidas em menos de 120 kPa (corte com oxigênio de baixa pressão – LoPOx) ou em altas pressões (corte com oxigênio de alta pressão – HiPOx). Os resultados do corte foram registrados em função da qualidade do corte (estrias, formato do corte, excesso de escória) e da velocidade de corte.

3. Resultados

3.1 Oscilação do feixe de laser.

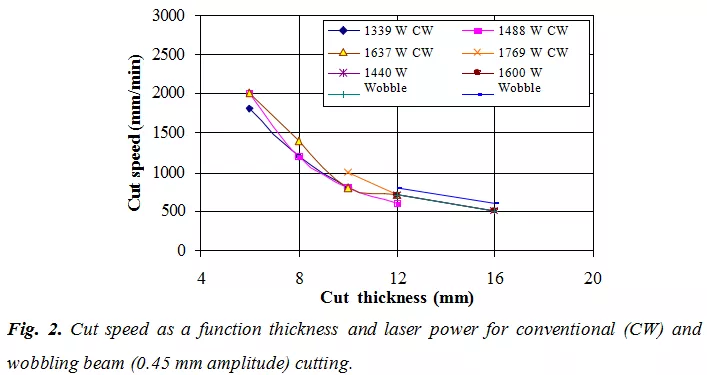

Ao oscilar o feixe sobre a peça de trabalho, a espessura máxima de corte foi aumentada de 12 mm, encontrada no corte convencional, para 16 mm. Um gráfico da velocidade máxima de corte para diversas espessuras e potências de laser, visto na Figura 2, indica que, embora a espessura de corte tenha sido melhorada com o feixe oscilante, a velocidade de corte é semelhante à do corte convencional (CW). Isso indica que o processo de corte que ocorre dentro do corte permanece inalterado durante o corte com feixe oscilante. Velocidades de corte semelhantes também foram alcançadas com o feixe giratório [14].

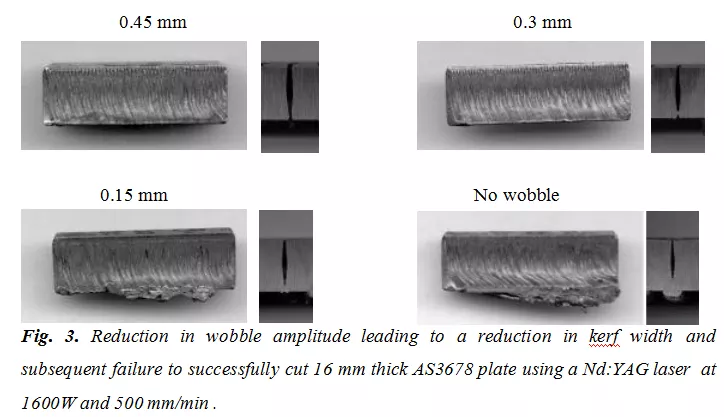

O aumento da espessura do corte pode ser atribuído ao aumento da largura do corte. Isso é demonstrado pela variação da amplitude da oscilação, conforme mostrado na Figura 3. Aqui, à medida que a amplitude da oscilação é sequencialmente reduzida de uma amplitude máxima de 0,45 mm para zero, a largura do corte é reduzida, correspondendo a uma redução na capacidade de remoção da massa fundida. Isso demonstra claramente a necessidade de uma largura de corte adequada para permitir a remoção da escória. Essa visão também é expressa por outros autores [12], que sugerem que tanto a dinâmica dos fluidos quanto a termodinâmica são limitadas por cortes estreitos.

3.2 Corte de aços usando abordagem dominada por oxigênio assistida por laser

3.2.1 Corte com oxigênio de baixa pressão – LoPOx

O LoPOx processo de corte Utiliza o mesmo feixe de laser de maior diâmetro e o jato de oxigênio estreito e imponente na parte superior da peça, como observado no processo Lasox, porém com pressões de gás auxiliar abaixo de 120 kPa. As superfícies de corte mostradas na Figura 4, utilizando o processo LoPOx, demonstram que as baixas potências incidentes do laser não impedem o corte a laser, desde que seja possível a iniciação primária e contínua do corte. De fato, à medida que a velocidade de corte aumenta, a potência incidente do laser pode contribuir com muita energia e, portanto, causar estrias excessivas. Isso é demonstrado na figura pela observação da velocidade de corte de 450 mm/min, onde uma superfície melhor foi gerada pela potência incidente do laser de 533 W do que a obtida com 1420 W.

W. Aqui, a taxa de reação exotérmica é determinada pela velocidade de corte. A potência incidente do laser é necessária apenas para aquecer a superfície superior a mais de 1000 °C [11] e iniciar o processo de fusão reativa. A potência incidente excessiva do laser reduz a qualidade do corte. Isso demonstra que questões de interação oxigênio-ferro, e não a potência incidente do laser, agora regem principalmente a qualidade do corte. Portanto, este é um processo de corte a laser dominado por oxigênio.

Na Figura 4, à medida que a potência é reduzida a cada velocidade de corte, os primeiros indícios de potência incidente mínima são o início de corte ruim, como visto na extremidade direita. Isso demonstra que os requisitos de potência no início do corte são maiores do que os do processo de corte em andamento, e a potência necessária para o rápido estabelecimento de um processo de corte estável, e não a potência para o processo em andamento, é o critério essencial.

Ao cortar com LoPOx utilizando um bico coaxial de menor diâmetro para a mesma espessura de material, as mesmas velocidades de corte são obtidas, porém com uma largura de corte mais estreita e, consequentemente, um fluxo de oxigênio reduzido. No entanto, os cortes de alta qualidade não foram obtidos com as potências de laser mais baixas com o bico de maior diâmetro utilizado na Figura 4. Isso ocorre apesar de um ponto de laser mais intenso resultante da passagem por um bico de menor diâmetro. Isso demonstra que a exigência de um corte suficientemente largo para permitir a remoção da escória se aplica igualmente ao processo de corte com predominância de oxigênio.

As laterais do corte são mais cônicas do que as encontradas no corte convencional (predominantemente a laser). A natureza predominantemente de oxigênio do processo de corte significa que o corte é influenciado pelo formato do jato de oxigênio imponente, com a parte superior do corte tendo a mesma largura do bico coaxial utilizado.

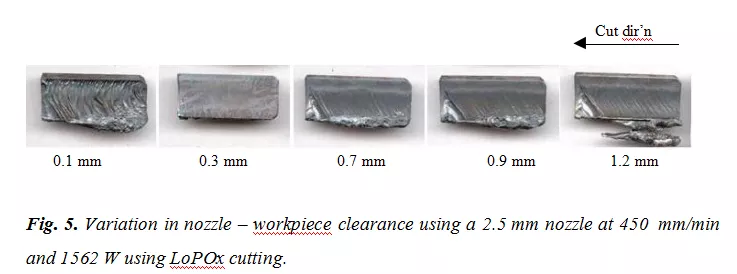

A folga entre o bico e a peça de trabalho foi variada, com resultados típicos dessa variação mostrados na Figura 5. Para vários diâmetros de bico, a qualidade do corte foi reduzida significativamente com folgas maiores que 25% do diâmetro do bico. Aumentos na folga bico-peça de trabalho expuseram mais do fluxo do bico aos gases atmosféricos do ambiente antes de entrar no corte [8]. A mudança na folga foi realizada sem mudanças correspondentes no diâmetro do ponto do laser, com resultados semelhantes. Isso demonstra ainda mais que as mudanças no gás de assistência e não na intensidade da potência do laser incidente foram o fator que afetou a qualidade do corte a laser na faixa testada. A Figura 5 também mostra o efeito de uma folga muito pequena (0,1 mm), onde o feixe convergente ainda não excede o diâmetro do jato de gás, não permitindo, portanto, que o processo de corte a laser dominado por oxigênio opere.

Uma espessura máxima de corte de 32 mm foi alcançada com o corte Nd:YAG LoPOx. Cortar além dessa espessura com os diâmetros de bico utilizados causou a formação de escória excessiva dentro do corte e a perda de perpendicularidade do corte. Isso demonstra ainda mais a relação entre a largura do corte e a espessura do corte quando baixas pressões de corte (convencionais) são utilizadas.

3.2.2 Corte a laser Nd:YAG dominado por oxigênio de alta pressão – HiPOx

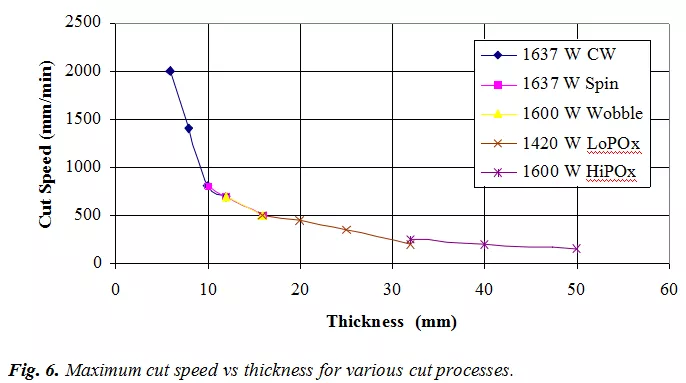

Utilizando pressões de alimentação muito maiores e bicos de menor diâmetro, verificou-se ser possível cortar aços mais espessos do que os obtidos anteriormente pelo processo LoPOx. A capacidade de corte demonstrou-se entre 32 e 50 mm de espessura utilizando chapas de aço AS 3679. As velocidades de corte típicas em relação à espessura do material e à potência do laser são mostradas na Figura.

6. A figura mostra uma continuação dos processos de corte da região de baixa pressão usada para materiais mais finos.

O efeito do uso de altas pressões de entrega significa que o fluxo do gás é complexo e pode dar origem a características de choque interno. A evidência da interação das estruturas de choque durante o corte pode ser vista como "cristas" ou marcas menores na superfície de corte e vistas como linhas perpendiculares à estria. Além disso, o deslocamento dessas cristas com a folga bico-peça resulta do reforço ou anulação dos choques internos do gás de assistência e do choque característico que aparece no início do corte na forma de um "X" [15]. O trabalho [16, 17] também indica uma interação complexa e às vezes oscilatória dos choques com as paredes do corte. A evidência da natureza oscilatória do corte está no "zumbido" constante que pode ser ouvido em algumas condições de corte.

Utilizando um bico coaxial de 1,5 mm de diâmetro, a capacidade de corte demonstrou ser satisfatória para chapas de 32 e 40 mm, com os resultados do corte de chapas de 40 mm mostrados na Figura 7. A folga bico-peça aumentou significativamente com as altas pressões do gás auxiliar, e o formato do corte foi muito menos cônico do que o observado no LoPOx, devido ao fluxo de gás de alta velocidade menos divergente. Esses cortes podem ser vistos na Figura 8.

O corte de perfis utilizando a técnica Nd:YAG LoPOx com entrega de fibra é viável com os exemplos mostrados na Figura 9. Aqui, o aumento da temperatura na parte interna dos cantos resulta em um aumento da conicidade nesses pontos. Isso é observado no corte circular da Figura 9 (a) e no rebaixo dos cantos na Figura 9 (b). O rebaixo dos cantos vivos é melhor superado com o uso de velocidades de corte reduzidas, como mostrado na figura.

O corte com alta pressão de oxigênio, dominado pelo laser Nd:YAG, semelhante ao utilizado com o CO2 [12], também se mostrou excelente na perfuração, com menos de um segundo necessário para perfurar chapas AS3679 de 32 mm. A remoção da escória ejetada para cima continua sendo um problema, com sua presença na superfície da chapa durante o trajeto do corte, prejudicando a qualidade do corte.

4. Discussão

Apesar dos novos processos de corte a laser e do aumento da espessura de corte, o processo de corte em si permanece inalterado. Isso é evidenciado pela redução da velocidade de corte com a espessura de corte e pela similaridade na velocidade de corte para cortes convencionais, por feixe giratório e por feixe oscilante. Consequentemente, apesar das mudanças na abordagem, os fatores fundamentais que regem o corte de chapas de aço espessas por fusão reativa, como perdas por condução e restrição da remoção do fluxo de fusão devido à viscosidade e à tensão superficial, ainda permanecem.

As larguras de corte maiores e variáveis produzidas pela oscilação do feixe, bem como as várias larguras de corte geradas pelo uso de corte a laser dominado por oxigênio com o laser Nd:YAG demonstram a necessidade de cortes apropriadamente amplos conforme a espessura do corte aumenta. No entanto, em espessuras moderadas (~32 mm), aumentar o corte além daquele produzido pelo maior bico LoPOx torna-se impraticável, pois o consumo de oxigênio se torna proibitivo. Para este fim, o uso de HiPOx se destaca. O uso de alta pressão e, consequentemente, alta velocidade do fluxo de gás auxiliar permite que o oxigênio seja menos combinado com os gases atmosféricos e, portanto, esteja mais facilmente disponível para fusão reativa. Além disso, ele fornece forças de cisalhamento significativamente maiores na face do fundido para superar a resistência à sua folga do corte. Uma característica adicional do processo HiPOx são as grandes folgas bico-peça obtidas. Isso garante a confiabilidade dos bicos de alta pressão.

Cortes com predominância de oxigênio dependem apenas da potência incidente do laser para iniciar e sustentar o corte. Os resultados mostram que essas potências são muito inferiores às necessárias para cortes convencionais equivalentes. No entanto, potências maiores são necessárias para iniciar um corte estável do que aquelas necessárias para manter todo o processo de corte. Consequentemente, uma potência maior poderia ser usada apenas no início do corte para maximizar a eficiência energética.

O corte de perfis demonstrou ser viável, com a desvantagem de rebaixar a parte interna dos cantos cortados. Isso pode ser superado pela programação adequada da velocidade de corte nessas posições. A perfuração de chapas grossas demonstrou ser viável, mas há problemas com a escória ejetada para cima, que interfere posteriormente no fornecimento do gás auxiliar durante o corte subsequente. Isso pode ser resolvido pela presença de um jato de ar anular voltado para fora ao redor do bico ou pela limpeza do operador por meio de um comando de espera CNC após a perfuração inicial.

5. Conclusão

O uso de corte a laser com predominância de oxigênio, juntamente com o uso de cortes mais amplos, demonstra a viabilidade do uso do laser Nd:YAG de potência moderada, fornecido por fibra, para cortar chapas espessas de aço macio. Isso pode ser feito usando fornecimento de baixa pressão para chapas de aço macio de até 32 mm de espessura. O fornecimento de gás de alta pressão demonstrou que espessuras de corte de até 50 mm são facilmente alcançáveis, juntamente com a capacidade de perfurar o material rapidamente. Há problemas contínuos de qualidade de corte associados a artefatos de choque e também problemas relacionados ao corte inferior de cantos que exigem programação CNC cuidadosa. Para perfurar com sucesso, é necessária a remoção subsequente da escória ejetada para cima do caminho de corte para garantir que a qualidade de corte da peça subjacente seja mantida.

6. Agradecimentos

Os autores gostariam de agradecer ao CRC for Intelligent Manufacturing Systems and Technologies Limited pelo financiamento do projeto Spinning Beam, sem o qual a pesquisa e os resultados acima não poderiam ser reunidos.