Четыре столпа ограничений тоннажа листогибочного пресса

Как профессионал в металлообрабатывающей промышленности, я пришел к пониманию важности четырех столпов тоннаж листогибочного пресса пределы. Эти принципы необходимы для обеспечения безопасной и эффективной гибки, а также для максимального использования возможностей вашего листогибочного пресса. В этой статье я поделюсь информацией об этих четырёх критических факторах, влияющих на ограничения усилия, включая тип материала, толщину, радиус гиба и конструкцию штампа. Поняв эти принципы, вы сможете улучшить процессы гибки, сократить отходы материала и добиться оптимальных результатов в своих производственных проектах. Давайте изучим эти принципы вместе!

Следуйте этим четырем шагам и никогда не прикасайтесь к поврежденному листогибочному прессу.

В: Я прочитал множество обсуждений о тоннажах штамповки, но всё равно не вижу в них смысла. Я слышал о множестве переменных: нагрузке на инструмент, тоннаже на фут, тоннаже на дюйм, ограничениях по осевой линии и даже тоннаже «утопления». Какой из них мне использовать? Стоит ли использовать несколько из этих значений?

О: Как и во многих аспектах торговли листовым металлом, термины могут быть запутанными, их применение тоже может быть запутанным, и, что хуже всего, непонимание того, как рассчитывается и применяется тоннаж, может привести к катастрофическим последствиям. Я и многие другие писали статьи, посвященные тоннажу и его многочисленным аспектам. Но я не нашёл ни одной, которая бы объединяла все эти аспекты и в конечном итоге отвечала на ваш вопрос. Итак, вот все эти переменные, в порядке возрастания, собранные в одном месте.

Однако следует отметить, что некоторые формулы, упомянутые здесь, требуют знания материалов, используемых при изготовлении листогибочного пресса и инструмента, поэтому не следует рассматривать расчётные значения как абсолютные. Используйте их как разумные рекомендации. Чтобы убедиться в безопасной эксплуатации оборудования в пределах допустимого тоннажа, обязательно проконсультируйтесь с производителем вашего листогибочного пресса и инструмента.

1. Рассчитайте предельную нагрузку листогибочного пресса, требуемую для данной работы.

Мне нравится называть это «Что потребуется для того, чтобы сделать то, что я планирую?» Расчёт усилия гибки листогибочным прессом относительно прост. Секрет в том, чтобы знать, где, когда и как его применять. Начнём с расчёта усилия, который основан на точке, где предел текучести материала заканчивается и начинается фактическая гибка. Формула основана на холоднокатаной стали AISI 1035 с прочностью на разрыв 60 000 фунтов на кв. дюйм. Это наш базовый материал. Базовая формула выглядит следующим образом:

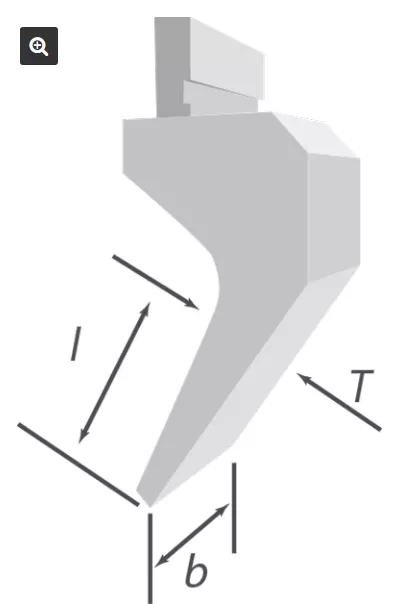

Чтобы рассчитать пределы нагрузки инструмента для американского плоскошлифованного инструмента, не имея заводской информации о номинальных характеристиках инструмента, вам необходимо знать расстояние от вершины инструмента до точки касания шейки с внутренним радиусом (l), ширину шейки в этой же точке (T) и длину инструмента (b).

насадка для гибки на воздухе AISI 1035 =

{[575 × (Толщина материала2)] /

Ширина раскрытия штампа /12} x Длина изгиба

Значение 575 — константа; ширина отверстия штампа, толщина материала и длина гиба указаны в дюймах. Следуя математическому порядку операций, сначала возведите в квадрат значение толщины материала, затем умножьте его на 575. Затем разделите это значение на ширину штампа в дюймах и снова разделите на 12 (дюймов). Теперь вы знаете усилие на дюйм, необходимое для формования детали. После этого умножьте его на длину гиба, то есть на длину контакта между инструментом и материалом в дюймах.

При этом предполагается, что вы гните на воздухе базовый материал — холоднокатаную сталь AISI 1035 с прочностью на разрыв 60 000 фунтов на кв. дюйм. Для других типов материалов в формулу необходимо включить коэффициент материала. Чтобы определить коэффициент материала, разделите предел прочности материала на 60 000 фунтов на кв. дюйм (предел прочности на разрыв базового материала). Если нержавеющая сталь марки 304, которую вы гните, имеет прочность на разрыв 84 000 фунтов на кв. дюйм, разделите это значение на 60 000, чтобы получить коэффициент материала 1,4. Вот некоторые другие распространённые коэффициенты материала:

●Т-6 Алюминий: 1,0 – 1,2

●AISI 1053: 1.0

●Алюминий серии H: 0,5

●Горячекатаный травленый и промасленный: 1,0

Это лишь краткий список. Опять же, чтобы получить коэффициент прочности материала, сравните предел прочности на разрыв материала, который вы хотите сформировать, с пределом прочности на разрыв исходного материала, равным 60 000. Если предел прочности на разрыв нового материала составляет 120 000, то коэффициент прочности материала равен 2.

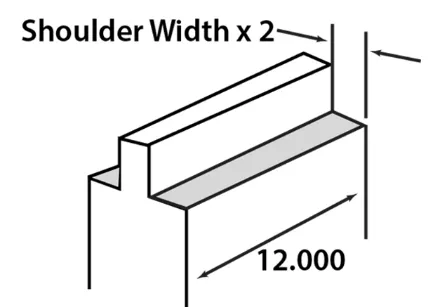

Площадь опорной поверхности инструмента, то есть место соприкосновения пуансона и матрицы, рассчитывается путем измерения ширины буртика и умножения ее на 2. Затем умножьте это число на 12.

Всё это предполагает, что вы используете воздушную гибку. Обратите внимание, что при воздушной гибке усилие прессования можно уменьшить или увеличить, сузив или расширив ширину отверстия штампа. Также помните, что при воздушной гибке ширина отверстия штампа напрямую влияет на внутренний радиус гиба. Это означает, что вам необходимо рассчитать вычет изгиба на основе плавающего внутреннего радиуса, создаваемого при выбранной вами ширине штампа.

Однако, если вы гибка другим методом формовки, требуемое усилие изменится, и вам необходимо включить коэффициент метода в формулу. При гибке снизу усилие может увеличиться в пять раз, а при чеканке — в 10 и более раз. (Примечание: гибка снизу — это формовка на глубину до 20% от толщины материала, тогда как чеканка происходит, когда формовка выполняется на глубину меньше толщины материала.)

Ещё одна переменная, о которой редко говорят, — это фактор многогибочного инструмента при использовании специальных инструментов, формирующих несколько гибов одновременно, таких как офсетные инструменты, инструменты для создания шляпок и инструменты для загибания. Например, использование офсетных инструментов или инструментов для создания шляпок может увеличить необходимое усилие в пять раз; инструмент для загибания может увеличить усилие в четыре раза; а при использовании офсетного инструмента для толстого материала требуемое усилие может увеличиться в десять раз.

Подводя итог и напоминая об этом, приводим полную формулу для расчёта необходимого усилия формовки, учитывающую материал, метод формовки, длину гиба и факторы, связанные с инструментом для многопозиционной гибки. Толщина материала, ширина раскрытия штампа и длина гиба указаны в дюймах.

Формирование тоннажа = {[575 x (Толщина материала в квадрате)] / Ширина раскрытия штампа / 12} × Длина гиба × Фактор материала × Фактор метода × Фактор инструмента для многократной гибки

Материальный фактор = Прочность материала на растяжение в фунтах на кв. дюйм/60 000

Метод фактора = 5,0+ для нижнего изгиба;

10.0+ для чеканки; 1.0 для гибки на воздухе

Фактор многогибочного инструмента = 5,0 для смещенного изгиба;

10 для гибки со смещением в толстом материале;

5,0 для гибки шляпным инструментом;

4,0 для гибки кромкозагибочным инструментом;

1.0 для обычного инструмента

Гибка на воздухе стали AISI 1035 под давлением 60 000 фунтов на кв. дюйм с использованием обычного инструмента даст вам значение 1,0 для всех факторов (фактор материала, фактор метода и фактор инструмента для многократной гибки), поэтому они не повлияют на ваши требования к усилию. Но если вы гните другой материал с другим пределом прочности на разрыв, используя другой метод гибки и, возможно, даже специальный инструмент, ваши требования к усилию будут существенно отличаться.

2. Определите пределы нагрузки вашего инструмента

Если вам повезёт, вы используете прецизионный шлифованный инструмент для листогибочного пресса, номинальная мощность которого указана на заводе. Номинальное усилие для конкретного инструмента указано на самом инструменте или в каталоге.

Если вы используете американский строгальный инструмент, эта информация вам не предоставляется. Никогда не предоставлялась и, вероятно, никогда не будет предоставлена. Чтобы предсказать максимальную прочность инструмента или его сопротивление давлению, ваши расчёты будут довольно сложными. В формулах используются тип материала инструмента, термообработка и твёрдость, а также коэффициент предела текучести — опять же, всё это довольно сложно, поэтому мы обойдемся без этого и вместо этого рассмотрим, как можно быстро оценить способность пуансона выдерживать нагрузку.

Для выполнения этих расчётов необходимо знать расстояние от вершины инструмента до точки касания шейки с внутренним радиусом (l), ширину шейки в этой же точке (T) и длину инструмента (b), как показано на рисунке 1. Обратите внимание, что значения l, T и b указаны в миллиметрах. Также необходимо учесть коэффициент запаса прочности (δ), равный 19,98. (Если вам интересно, этот коэффициент можно получить, умножив 60 кг/мм² на 33 процента.) Z и P1 в приведенных ниже формулах — это расчётные коэффициенты, используемые для определения предельной нагрузки инструмента.

P = Сопротивление пуансона давлению, в тоннах на квадратный метр

l = Расстояние от вершины инструмента до точки касания

между шейкой и внутренним радиусом инструмента, в миллиметрах

T = Ширина шейки инструмента в точке касания, в миллиметрах

δ = 19,98

b = Длина инструмента в миллиметрах

Формулы:

Z = (b × T2)/6

P1 = (δ × Z) / l

П = √ (2 × П1)

Тонн на дюйм = P/39,37

Тонн на фут = Тонн на дюйм × 12

Если вы работаете в центре листогибочного пресса, вы столкнётесь с прогибом, или изгибом, станины и ползуна. Среднее расчетное предельное отклонение станины и ползуна составляет 0,0015 дюйма на фут между боковыми рамами.

Если l равно 38,1 мм, T равно 15,87 мм, а b равно 1000 мм, то расчеты можно выполнить следующим образом:

Z = (b × T2)/6

Z = (1000 × 15,872)/6 = 41976

P11 = (δ × Z) / l

P1 = 19,98 × 41 976 / 38,1 = 22 012

П = √ (2 × П1)

P = √(2 × 22,012) = 209 тонн на метр

Тонн на дюйм = P/39,37

Тонн на дюйм = 209/39,37= 5,308

Тонн на фут = Тонн на дюйм × 12

Тонн на фут = 5,308 × 12 = 63,696 тонн на фут

Общая безопасная нагрузка на инструмент, описанный в этом примере, составляет 63,696 тонны на фут. Обратите внимание, что этот расчёт основан на минимальном значении, поскольку безопасность имеет первостепенное значение. Тем не менее, имейте в виду, что это лишь приблизительная оценка нагрузки.

Также обратите внимание, что американские строганые инструменты относительно мягкие, от 30 до 40 единиц по Роквеллу C, а новые инструменты с прецизионной заточкой — около 70 HRC. Если превысить предельную нагрузку на строганый инструмент, он погнётся, ударится, и деталь упадёт на пол; перегрузка точного шлифованного инструмента приведёт к разбросу осколков.

3. Рассчитайте предельный тоннаж затопления

Предельное усилие опускания определяет, какое усилие требуется для физического погружения инструмента в станину или ползун листогибочного пресса. Оно учитывает «поток мощности» через инструмент и максимальное усилие на фут или дюйм нагрузки. Для начала нам нужно знать площадь поверхности, соприкасающейся с инструментом (пуансоном и матрицей). Это площадь опорной поверхности, как показано на рисунке 2.

Чтобы рассчитать площадь опорной поверхности, измерьте ширину плеча как пуансона, так и матрицы. Поскольку у каждого инструмента два плеча, удвойте значение плеча. Наконец, чтобы получить общую площадь в квадратных дюймах, умножьте этот результат на 12. Для расчета общей нагрузки в тоннах умножьте этот результат на 15 – число, представляющее собой количество тонн на квадратный фут, которое может выдержать материал пуансона до начала деформации. Затем умножьте этот результат на коэффициент запаса 0,80, что снизит предельное значение нагрузки на 20%. Подведем итог:

Площадь земли = (Ширина плеч × 2) × 12

Всего тонн = Площадь земли × 15

Предел тоннажа = Общее количество тонн × 0,80

Для иллюстрации, если ширина плеч ваших инструментов составляет 0,350 дюйма:

Площадь земли = (0,350 × 2) × 12

Площадь поверхности = 8,4 кв. дюйма интерфейса

Всего тонн = 8,4 × 15 = 126

Предел тоннажа при затоплении = 126 × 0,80 коэффициент безопасности

Предел тоннажа при затоплении = 100,8 тонн на фут.

Слишком большая нагрузка? Подумайте об использовании более широких плеч! Большая площадь опорной поверхности инструментов позволяет выдерживать большее давление.

4. Рассчитайте предельную нагрузку на осевую линию листогибочного пресса.

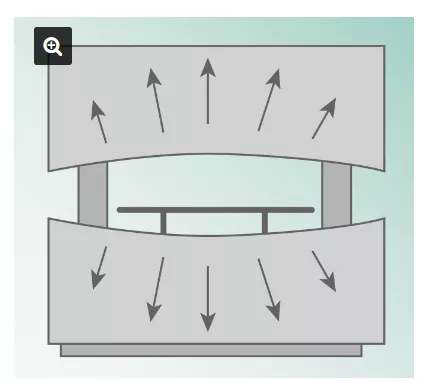

Все листогибочные прессы рассчитаны на работу со смещением по центру, то есть в центре пресса. Это не означает, что нельзя работать со смещением. Некоторые машины могут работать со смещением, а некоторые — нет. Но если вы работаете по центру листогибочного пресса, вы столкнётесь с прогибом, то есть изгибом станины и ползуна, как показано на рисунке 3. (Если вы можете работать со смещением по центру, особенно под действием силы, когда прогиб в ползунке отсутствует, застревание инструмента может стать проблемой; см. пункт 3.)

Все листогибочные прессы Прогиб пресса зависит от толщины и высоты ползуна и станины листогибочного пресса. Нормальный прогиб — это величина, которую могут выдержать ползун и станина, сохраняя при этом свою первоначальную форму после снятия нагрузки.

Средний предел прогиба станины и ползуна между боковыми рамами составляет 0,0015 дюйма на фут. Таким образом, для листогибочного пресса с расстоянием между боковыми рамами 10 футов допустимый предел прогиба станины и ползуна в центре составляет 0,015 дюйма (10 футов × 0,0015 дюйма на фут = 0,015 дюйма). Обратите внимание, что этот прогиб в 0,0015 дюйма представляет собой максимальный подъём в центре при использовании устройства компенсации прогиба или компенсации.

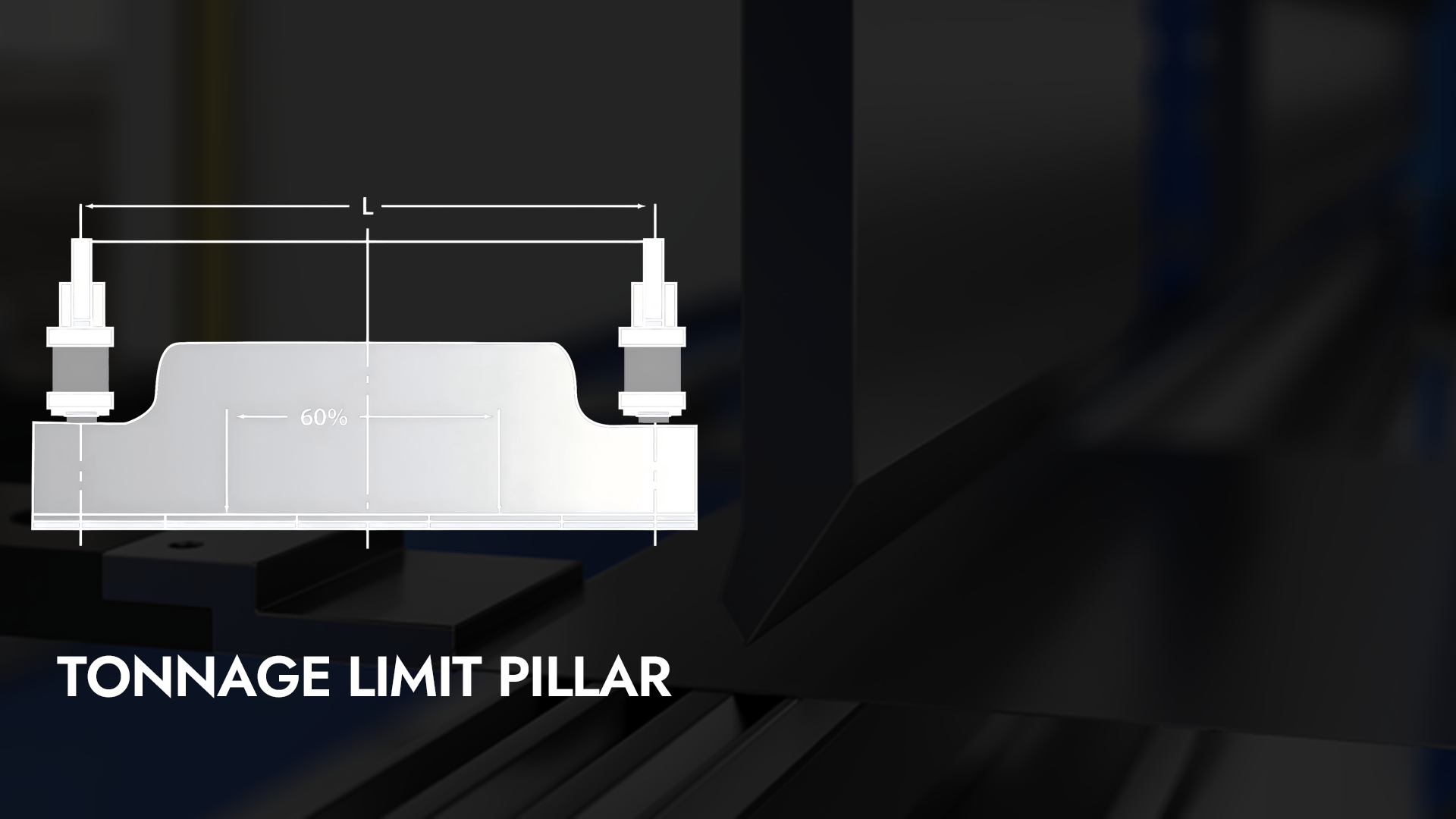

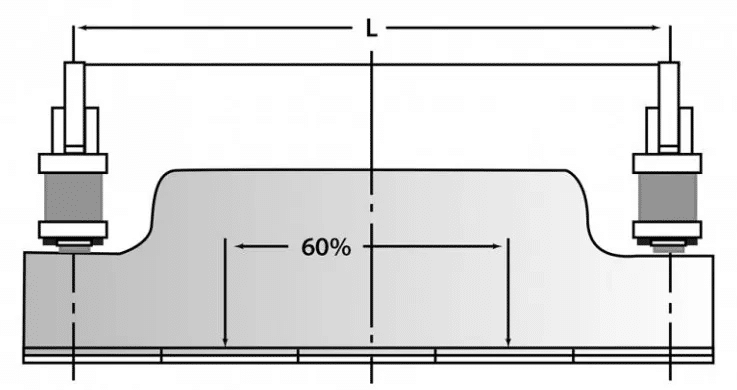

Большинство листогибочных прессов рассчитаны на максимально допустимый прогиб ползуна и станины, когда полная нагрузка прикладывается более чем на 60 процентов расстояния между боковыми рамами.

Однако, когда нагрузка прогибает ползунок и станину сверх проектного предела, ползунок и станина принимают новую, фиксированную форму и уже никогда не вернутся в исходное состояние. Это называется осадкой ползунка, когда ползунок листогибочного пресса постоянно прогибается в вертикальной плоскости, в результате чего расстояние между ползуном и станиной в центре машины больше, чем на концах.

За исключением очень маленьких прессов, листогибочные прессы рассчитаны на максимально допустимый прогиб станины и ползуна при приложении полной нагрузки, превышающей 60% расстояния между боковыми рамами (см. рисунок 4). Из этого следует, что 100-тонный листогибочный пресс с расстоянием между боковыми рамами 10 футов (3 метра) прогнётся до проектного предела при приложении нагрузки 100 тонн на расстояние 6 футов (1,8 м) по центральной линии ползуна и станины, без повреждения пресса. Однако, если те же 100 тонн будут распределены на площади менее 6 футов (72 дюйма), пресс превысит свои проектные пределы прогиба и приведёт к необратимому повреждению станины и ползуна.

Следуя нашему примеру с 10-тонным листогибочным прессом длиной 10 футов (3 метра) и усилием 100 тонн, разделите 100 тонн на 72 дюйма (192 см) (то есть 60 процентов длины станины), и вы получите максимальное усилие на дюйм, которое можно достичь, не превышая предельной нагрузки по осевой линии. Подводя итог:

Предел нагрузки на осевую линию = Номинальная грузоподъемность машины /

(Расстояние между боковыми рамами в дюймах × 0,60)

Предел нагрузки на осевую линию = 100/(120 × 0,60) =

1,3888 тонны на дюйм или 16,66 тонны на фут

Никогда не превышайте предельно допустимую нагрузку на осевую линию. Чтобы быть абсолютно уверенным в том, что вы не превысите предельно допустимую нагрузку на прогиб, обратитесь к производителю листогибочного пресса и уточните предельно допустимую нагрузку на осевую линию для конкретной марки и модели вашего станка.

Заключение

Следуйте этим четырём шагам по порядку и убедитесь, что вы не превышаете ни одного из этих ограничений. Конечно, следует учитывать и другие факторы, связанные с нагрузкой: смещение центра тяжести, балансировку груза и использование уретанового инструмента, и это лишь некоторые из них. Однако, если вы изучите и будете следовать этим четырём шагам, вы будете удерживать нагрузку в допустимых пределах, и вам никогда не придётся иметь дело с повреждённым листогибочным прессом или, что ещё хуже, с разлетающимися осколками от взорвавшегося инструмента.

America-Customer-Feedback-1.jpg)

America-Miami-Customer-Feeback-1.jpg)

Uzbekistan-Customer-Feedback1.png)

Kosovo-Customer-Feedback11.png)

Russia-Customer-Feedback.jpg)

Russia-Customer-Feedback-3.jpg)