4 стандарта для проверки качества лазерной резки

С развитием технологий и развитием производства, станки лазерной резки Широко используются в различных отраслях промышленности. Однако, в связи с ростом спроса на рынке, появляется всё больше производителей станков для лазерной резки. Качество представленных на рынке станков для лазерной резки неоднородно. Многие пользователи не знают, как оценить качество лазерной резки при покупке станка, и не знают, как его выбрать.

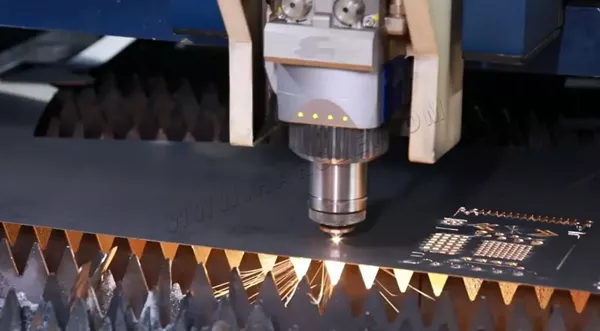

Применение лазера для резки металлических материалов широко известно, но многие не знают, как оценить качество обработки на лазерных станках. Качество резки обычно оценивается по углам шероховатости торцевой поверхности, наличию заусенцев на дне, вертикальности, ширине пропила и т. д.

1. Шероховатость торцевой поверхности

При лазерной резке материалов под воздействием потока воздуха и скорости подачи на торцевой поверхности образуются вертикальные (или наклонные) линии. Чем глубже линии, тем шероховатее торцевая поверхность, а чем мельче линии, тем она гладче. Шероховатость влияет не только на внешний вид кромки, но и на характеристики трения, поэтому чем ниже шероховатость, тем выше качество резки. Регулируя такие параметры, как мощность лазера, скорость подачи, фокусное расстояние, тип вспомогательного газа и давление воздуха, можно непрерывно оптимизировать шероховатость торцевой поверхности.

2. Нижний заусенец

Принцип лазерной резки металла заключается в мгновенном испарении металла под действием высокой энергии лазера и сдувании шлака с поверхности заготовки вспомогательным газом. Однако в процессе обработки такие факторы, как большая толщина листа, недостаточное давление воздуха и несоответствие скоростей подачи, приводят к тому, что часть шлака после охлаждения образует заусенцы, которые скапливаются на нижней поверхности заготовки. В этом случае требуется дополнительное удаление заусенцев, что требует дополнительных трудозатрат. Заусенцы и окалина на нижней поверхности заготовки являются важными критериями оценки качества резки.

3. Вертикальность

Для листового металла вертикальность лазерная резка пренебрежимо мал, но при толщине материала более 10 мм вертикальность режущей кромки очень важна. По мере удаления от фокуса лазерный луч расходится, и разрез расширяется кверху или книзу в зависимости от положения фокуса. Отклонение режущей кромки от вертикали составляет несколько сотых миллиметра; чем вертикальнее кромка, тем выше качество реза.

4. Ширина щели

Ширина реза является олицетворением точности обработки и, как правило, не влияет на качество резки. Ширина реза становится важным показателем только в тех случаях, когда внутри заготовки необходимо сформировать особо точный контур или рисунок. Ширина реза определяет минимальный внутренний диаметр профиля. Чем меньше ширина реза, тем точнее профиль и тем меньше диаметр отверстия, которое можно обработать. Это также одно из важных преимуществ лазерной резки по сравнению с плазменной. Однако с увеличением толщины листа неизбежно увеличивается и ширина реза. Для обеспечения стабильной и высокоточной резки необходимо обеспечить устойчивость заготовки в зоне обработки лазерного режущего станка.

Serbia-Customer-Feedback-2.jpg)