Как освоить прокатный станок за короткое время

Что такое прокатная машина?

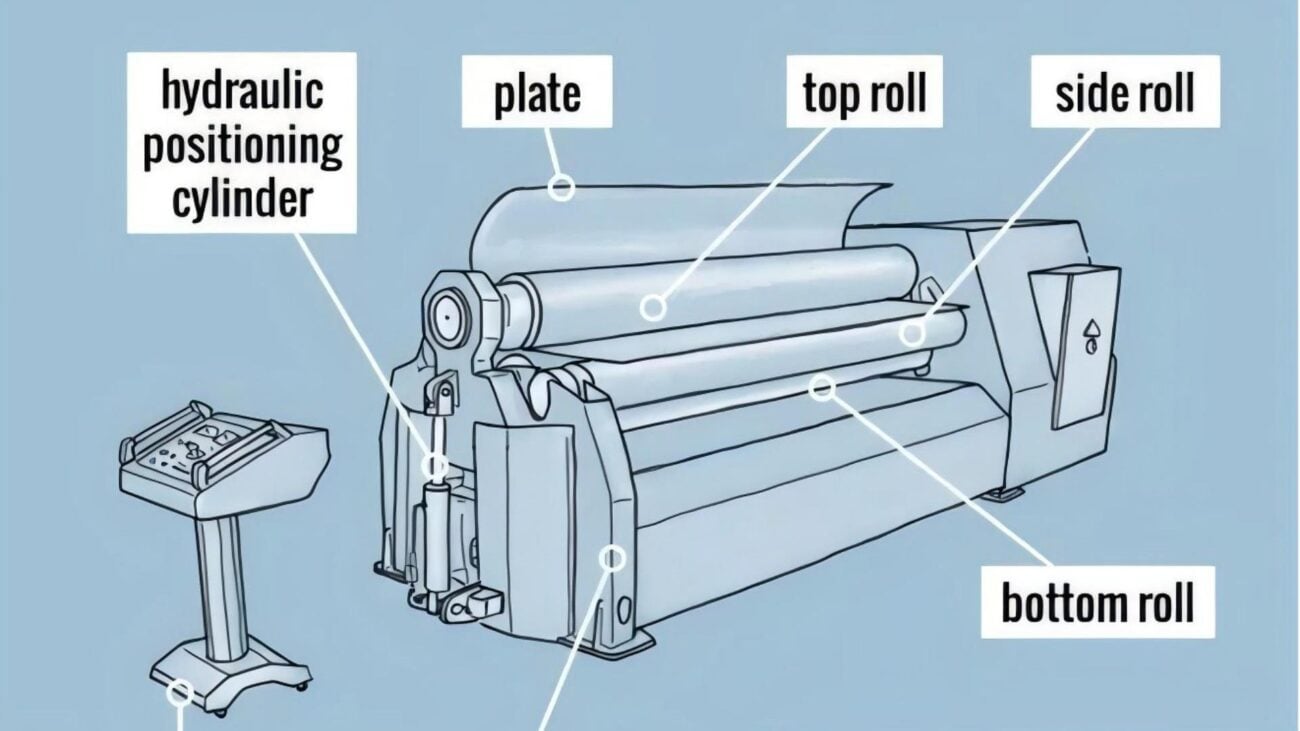

Прокатный стан, также известный как прокатный стан или валковый стан, — это устройство, используемое в металлообработке для формовки и профилирования металла путём пропускания его между двумя или более вращающимися валками. Этот процесс называется прокаткой и является одним из наиболее распространённых методов формовки металла, позволяющим получать из металлической заготовки однородные листы, пластины, прутки и другие формы. Прокатные станки незаменимы в таких отраслях, как автомобилестроение, строительство, аэрокосмическая промышленность и обрабатывающая промышленность.

Гибка листа под действием вращающегося ролика и трения о него называется прокаткой. В производстве наиболее распространён трёхвалковый гибочный станок.

Основные принципы работы прокатного станка

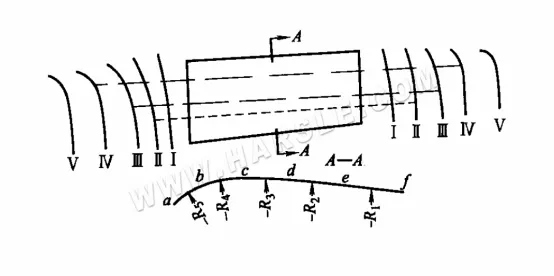

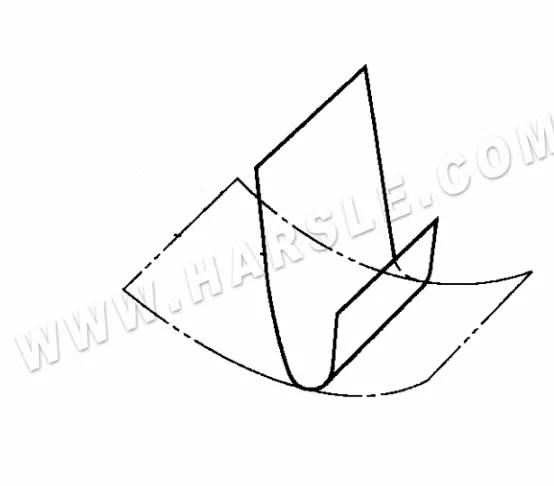

Основной принцип прокатная машина показано на рисунке ниже. Если заготовку поместить на нижний валок в состоянии покоя, ее нижняя поверхность будет соприкасаться с высшими точками b и c нижнего валка, а верхняя поверхность будет соприкасаться с высшими точками a верхнего валка. В этот момент вертикальное расстояние между верхним и нижним валками будет точно равно толщине материала. Когда нижний валок неподвижен, верхний валок опускается, или верхний валок неподвижен, а нижний валок поднимается, расстояние будет меньше толщины материала. Если оба валка прокатываются непрерывно, заготовка будет гладкой во всем диапазоне прокатки. Поскольку оба конца заготовки не могут быть прокатаны, они по-прежнему будут прямыми. При формовке деталей мы должны попытаться устранить их.

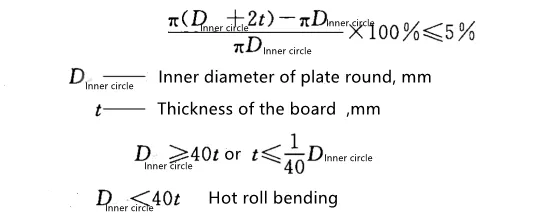

Кривизна заготовки после прокатки зависит от взаимного расположения валков, толщины листа и механических свойств. Как показано на рисунке ниже, зависимость между ними можно приблизительно выразить следующей формулой:

Относительные расстояния между роликами H и B регулируются в соответствии с требованиями к кривизне детали. Поскольку изменять H удобнее, чем B, изменение H обычно позволяет получить различную кривизну. Поскольку заранее рассчитать и определить величину отскока листового материала сложно, приведенное выше относительное выражение не может точно определить требуемое значение H, которое служит лишь для справки при первоначальной прокатке. В реальном производстве чаще всего применяется следующий метод испытаний: после предварительной предварительной регулировки положения верхнего ролика на основе опыта бумага постепенно испытывается до достижения требуемой кривизны.

Эксплуатация прокатного станка

Шаги для работы с тремя осями прокатная машина являются следующими: сначала поднимите верхний ролик и отрегулируйте расстояние между нижними роликами в соответствии с толщиной заготовки. Расстояние между нижними роликами должно быть как можно меньше, когда допустимо изгибающее усилие верхнего ролика. Как правило, оно разумно фиксируется в соответствии с толщиной заготовки. При толщине 4 мм расстояние составляет 90~100 мм, а при толщине 4~6 мм расстояние составляет 110~120 мм. Поместите заготовку на нижний ролик, закройте два нижних ролика, а затем опустите верхний ролик в соответствии с требованиями к радиусу изгиба и согните заготовку локально, а затем включите рольганг, чтобы вращать ролик, и заготовка автоматически отправляется на гибку и формовку. Поднимите, поднимите ролики и, наконец, извлеките детали.

На симметричном трёхкоординатном прокатном станке, изменяя взаимное расположение трёх валков, можно прокатывать четыре типовые детали: равной кривизны, переменной кривизны, конуса равной кривизны и конуса переменной кривизны, как показано на следующем рисунке. При гибке следует по возможности избегать однократной формовки, чтобы предотвратить чрезмерный изгиб. Это создаст трудности при повторных операциях. После каждой гибки расстояние опускания верхнего валка обычно составляет около 5–10 мм. Основные моменты различных форм гибки вальцами следующие.

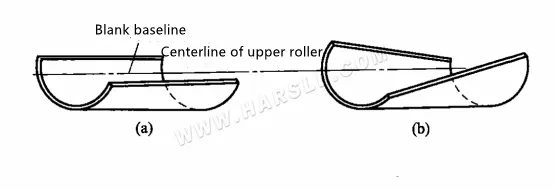

1. При прокатке цилиндрических (цилиндрических) деталей с одинаковой кривизной это может быть достигнуто при условии, что верхний валок не движется вверх и вниз в процессе гибки, а три валка параллельны друг другу. Кривизна должна пройти несколько пробных прокаток от малого до нижнего, прежде чем наконец достигнет требуемых значений. Стоит отметить, что заготовка должна быть расположена вертикально при подаче, в противном случае прокатанные детали будут деформированы, как показано на рисунке (b). Лучше всего провести контрольную линию при гибке. При гибке сделайте так, чтобы контрольная линия совпадала с осью верхнего валка до начала гибки, как показано на рисунке (a). Это особенно важно для гибки больших толстых листов. Потому что ремонт такого рода деталей впоследствии не только большой, но и довольно сложный.

Прокатка простых деталей с одинаковой кривизной

2. В процессе прокатки три валика остаются параллельными друг другу, а верхнее и нижнее положение верхних валков можно менять в любой момент для прокатки деталей с различной степенью кривизны. Для цилиндрической детали, показанной на схеме прокатки, R1>R2>R3>R4>Rs на рисунке. Метод, используемый в производстве, заключается в том, чтобы аппроксимировать эту деталь, состоящую из нескольких цилиндрических форм с различными радиусами R, прессованием. Радиус R делится на секции, которые прокатываются последовательно в соответствии с радиусом гиба от большего к меньшему. Этапы всей операции следующие.

Прокатка цилиндрических деталей переменной кривизны

Процесс I: Отрегулируйте положение верхнего ролика с помощью R1 и прокатайте заготовку от конца a до конца f так, чтобы радиус изгиба сечения ef соответствовал требованиям.

Процесс 2: Отрегулируйте нижний ролик с помощью R2, прокатайте от конца a до конца e так, чтобы радиус изгиба сечения de соответствовал требованиям. При приближении к точке e верхний ролик медленно и плавно поднимается, обеспечивая плавный переход и предотвращая появление кромок и углов между R1 и R2.

От а к d, от а к с, от а к b для завершения другого процесса III до процесса V.

В массовом производстве, для повышения эффективности, после завершения обработки всей партии заготовок выполняются последующие операции. Рекомендуется контролировать каждую часть процесса по шаблону или пресс-форме, чтобы не влиять на последующий процесс.

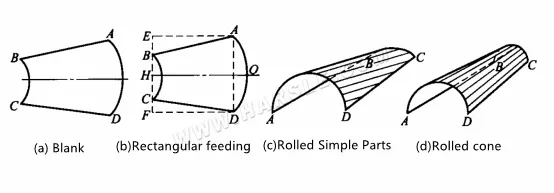

3. Прокатка конических деталей Теоретически говоря, во время процесса гибки, два нижних вала ролика поддерживаются параллельно, а верхний вал ролика наклонен и не движется вверх и вниз, так что можно раскатывать конические детали с одинаковой кривизной. Два нижних вала ролика поддерживаются параллельно, а верхний вал ролика наклонен и движется вверх и вниз, чтобы раскатывать конические детали с различной степенью кривизны. Необходимо, чтобы два конца заготовки подавались между роликами с разной скоростью, чтобы раскатывать конические детали с одинаковой или переменной кривизной, которая соответствует требованиям. Это происходит потому, что кривизна двух концов такого рода деталей различна, и длина развертки также различна. Поэтому при гибке требуется иметь разные скорости гибки на обоих концах. Скорость на конце с большей кривизной должна быть медленнее, а скорость на конце с меньшей кривизной должна быть быстрее. Поскольку листовой материал в процессе гибки подвергается прокатке одновременно тремя валками, имеющими, как правило, цилиндрическую форму, невозможно одновременно получить несколько различных скоростей. Для решения этой проблемы необходимо, чтобы заготовка находилась в направлении гибки. Разделите заготовку на несколько зон и выполните сегментную гибку.

К наиболее распространённым методам прокатки конических деталей в производстве относятся: метод прямоугольной подачи, метод раздельной прокатки, метод вращательной подачи, метод замедления с малым зевом и т.д. На рисунке ниже показан метод гибки конических деталей прямоугольным подающим роликом. В процессе работы: сначала подайте материал в соответствии с осевой линией OH прямоугольного AEFD, показанной на рисунке (b), и раскатайте цилиндрическую форму с обеих сторон так, чтобы средняя часть вышла за пределы прямолинейности шины. При этом четыре угла расширяются, особенно два места A и D, как показано на рисунке (c). Затем прокатайте обе стороны, позиционируя и подавая AB и CD, так, чтобы обе стороны были раскатаны, а прямолинейность образующей раскатана, чтобы получилась коническая часть, как показано на рисунке (d). По сути, прокатка происходит в трёх зонах. При прокатке таких деталей заготовка должна располагаться в том же положении, что и длина ролика. Если ролик смещается влево и вправо, кривизна раскатываемой детали не будет соответствовать требованиям.

Прямоугольная прокатка конических деталей

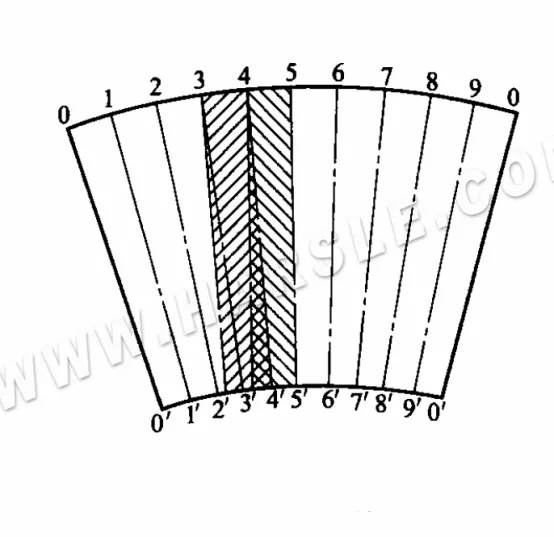

На рисунке ниже показан метод зонной прокатки конических деталей. Порядок действий: сначала заготовка раскатываемого конуса делится на секции, как показано на рисунке. При прокатке сначала выровняйте верхний валок по линии 5-5′ и произведите гибку до достижения головкой 4′; затем прокатайте. Выровняйте колесо по линии 4-4′ и прокатывайте до достижения головкой 3′, после чего выполните описанные выше действия для завершения гибки в каждой зоне.

Прокатка конических деталей

Целью вышеупомянутой сегментации является уменьшение разницы в длине кривизны на обоих концах сегмента, чтобы коническую часть можно было прокатывать аналогично цилиндрической детали, а затем заготовка вращается между каждой частью, чтобы компенсировать разницу в скорости между двумя концами и обеспечить прокатку. Точность детали. Практика показала, что чем меньше площадь, то есть чем больше оборотов совершает заготовка во время прокатки, тем выше качество, но не следует делить её слишком сильно. Она должна определяться в зависимости от размера детали и величины конусности.

4. На рисунке ниже показано устройство для прокатки конической поверхности методом ротационной подачи. Для прокатки веерообразной заготовки в коническую поверхность заготовку необходимо вращать и подавать относительно положения 0 часов, а также регулировать осевую линию боковых роликов для её наклона. Для этого в Т-образном пазу дополнительного рабочего стола перед листогибочной машиной установлено направляющее колесо, расположенное по дуге, которое обеспечивает вращение веерообразной заготовки вокруг точки О. Функция конечного направляющего колеса заключается в том, чтобы отделить концевую часть заготовки от переднего направляющего колеса, сохранив при этом возможность вращения и подачи и прокатки в конус.

Принципиальная схема поворотного питающего устройства

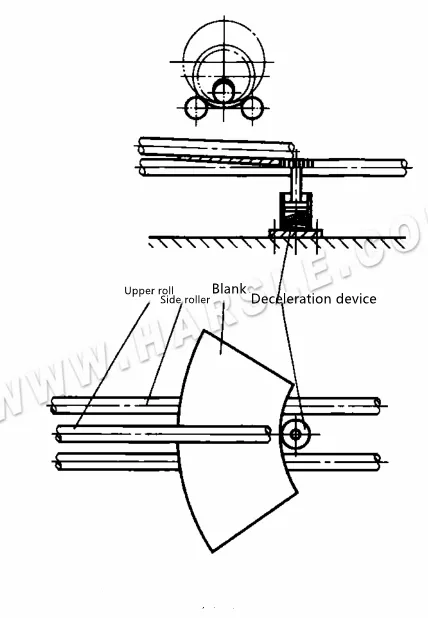

На рисунке ниже показано устройство для прокатки конической поверхности методом замедления в узком зеве. Установите верхний валок в наклонное положение и добавьте устройство замедления на конце заготовки, соприкасающемся с узкой частью, чтобы увеличить сопротивление подаче заготовки. Это позволит снизить скорость подачи заготовки в узком зеве, а веерообразная заготовка будет вращаться и катиться во время подачи.

Принципиальная схема устройства замедления малого рта

5. Прокатка деталей с малым радиусом кривизны влияет на детали с относительно малым радиусом кривизны сечения, и иногда их невозможно полностью профилировать на трёхкоординатном прокатном станке. Гибка таких деталей обычно требует двух операций, как показано на рисунке. Сначала прокатывают деталь нужной кривизны на трёхкоординатном прокатном стане, чтобы обе стороны соответствовали требованиям, а затем с помощью гибочного штампа сгибают среднюю часть детали на листогибочном прессе, чтобы окончательно соответствовать требованиям.

Прокатка деталей с малым радиусом кривизны

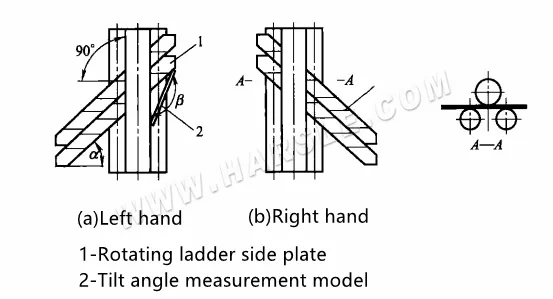

6. Боковая пластина винтовой лестницы, прокатываемая по винтовой лестнице, представляет собой часть цилиндрической формы, и её прокатка производится таким же способом, как и для цилиндра, но угол между расположением ролика на пластине и роликом пластины перед обжимом должен быть равен углу наклона винтовой лестницы. Угол подъёма и угол наклона во время прокатки можно измерить с помощью модели. Угол наклона модели β≈180°-a°, как показано на рисунке.

1-Поворотная боковая пластина лестницы

2-Модель измерения угла наклона

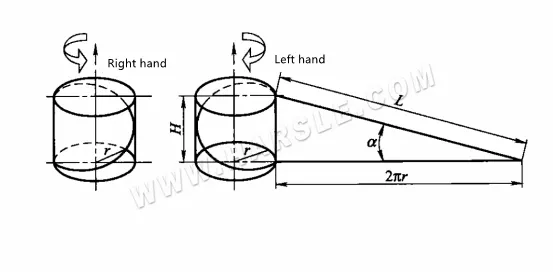

В зависимости от длины боковой пластины винтовой лестницы и конкретных условий прокатного стана прокатка может осуществляться в одном блоке H или в нескольких блоках одновременно. Угол наклона винтовой линии a рассчитывается по формуле a=arctan H/2πr, а значение каждого символа в формуле показано на рисунке.

Меры предосторожности при эксплуатации листопрокатного станка

При эксплуатации трехкоординатного гибочного станка необходимо учитывать следующие моменты.

1. Если два нижних ролика прокатного стола являются ведущими валами, то сила зацепления между роликами и заготовкой невелика, и заготовка легко проскальзывает и не смещается, поэтому кривизна одного ролика не должна быть слишком большой. Если деталь имеет большую кривизну, её необходимо прокатывать многократно, каждый раз опуская верхний ролик на соответствующую величину, постепенно увеличивая кривизну детали. Если все три ролика являются ведущими валами, за один раз можно прокатать деталь с большей кривизной.

2. При прокатке тонкого листа толщиной 4 мм или менее на асимметричном трёхкоординатном прокатном станке, где все три ролика являются активными валами, положение роликов можно отрегулировать в соответствии с кривизной детали, а затем начать вращение и непосредственно отправить заготовку на прокатку. Край заготовки, подаваемой первой, должен быть выше центра нижнего внутреннего ролика. Поэтому при подаче материала одновременно сжимайте его вниз, чтобы передний конец заготовки можно было захватить для облегчения захвата и прокатки.

При серийном производстве заготовку следует каждый раз размещать в одном и том же положении по длине валка, в противном случае кривизна валка будет неодинаковой.

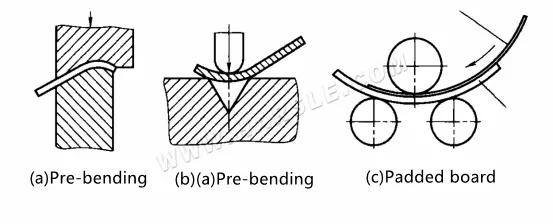

3. Поскольку три ролика симметричной трехкоординатной прокатной машины расположены симметрично, во время прокатки листовой материал не может быть прокатан на входном или выходном конце, и существует прямой участок длиной примерно равной половине межосевого расстояния двух нижних роликов. Эту часть прямой линии трудно устранить при округлении, поэтому конец листа, как правило, следует предварительно изгибать, как показано на следующих рисунках (a), (b), из-за использования формы предварительного изгиба, показанной на следующих рисунках (a) и (b) Требуется специальный штамп предварительного изгиба, поэтому в производстве его обычно устраняют, добавляя подложку [см. Рисунок (c)], или его можно устранить, заранее оставив достаточный запас с обоих концов листа и обрезав после прокатки.

Устранение изгиба прямого участка

На рисунке (c) показано, что метод добавления подкладки для устранения прямого участка прокатки заключается в том, что на два нижних ролика надевают подкладку (чтобы уменьшить давление прокатного стола, подкладку можно прокатать заранее), а толщина подкладки изогнута. Заготовка толще, лучше всего, чтобы она была примерно вдвое толще, а длина немного длиннее изогнутой заготовки. При прокатке заготовка помещается поверх опорной пластины, а опорная пластина используется для исключения прямых участков. Для деталей с большой кривизной прямой участок следует исключить перед прокаткой. Если исключить после прокатки кривизна детали уже большая, и добавляется опорная пластина, она, вероятно, будет заблокирована балкой и не может быть прокатана. Для деталей с небольшой кривизной прямой участок можно устранить методом опорной пластины до или после прокатки.

4. При прокатке деталей с высокими требованиями к качеству поверхности, поскольку валик оказывает определённое давление на заготовку и трение о её поверхность, перед прокаткой следует очистить поверхность валика и заготовки. При прокатке заготовок с клейкой лентой и другими защитными поверхностями также следует удалить металлические обрезки и остатки клея с бумажной поверхности, а также оторвать выступающую часть клейкой ленты, в противном случае качество поверхности деталей ухудшится.

5. Обработка прокаткой вальцовкой используется не только для листового металла, но и для профиля. Самое большое различие между прокаткой профиля и гибкой листа заключается в том, что при прокатке профиля ролики должны быть спроектированы и изготовлены в соответствии с формой поперечного сечения профиля, и ролики установлены на валках. Прокатка выполняется роликом, поэтому каждый раз, когда прокатывается одна и та же деталь, необходимо заменять вспомогательный ролик. В процессе прокатки и гибки профиль склонен к деформациям, таким как искажение и скручивание формы поперечного сечения, и объем последующего ремонта велик. Поэтому он обычно используется в мелкосерийном производстве или для завершения вспомогательных процессов. В серийном производстве, в дополнение к простым или маловостребованным деталям, которые формуются вальцовкой, большинство мелких деталей формуются гибкой на прессе, а крупные детали - гибкой вытяжкой.

Горячая гибка

Стальной лист можно прокатывать при комнатной температуре или после нагрева. Считается, что при холодной прокатке углеродистой стали её пластическая деформация не должна превышать 51ТП3Т, то есть отношение разности между наружной и внутренней окружностями закруглённого листа к внутренней окружности не должно превышать 51ТП3Т. Это можно выразить как

Горячая прокатка – это гибка и формовка обрабатываемого материала после нагрева. С повышением температуры нагрева сопротивление деформации металла снижается, а пластичность увеличивается. Поэтому она полезна для обработки металлов, трудно поддающихся деформации при комнатной температуре, а также для расширения области применения оборудования. В процессе производства и переработки, когда производительность прокатного стана недостаточна или степень деформации обрабатываемого материала слишком велика, может быть использована горячая прокатка.

1. Температура нагрева при горячей гибке валками указана в таблице для температуры нагрева при горячей гибке валками наиболее часто используемых материалов.

| Обозначение материала | Температура теплового изгиба/°C | |

| обогрев | прекращение | |

| Q235A、15、20 | 900-1050 | ≥700 |

| 15 г、20 г、22 г | 900-1050 | ≥700 |

| 16Mn(R)、15MnV(R) | 900-1050 | ≥750 |

| 18MnMoNb、15MnVN | 900-1050 | ≥750 |

| OCr13、1Cr13 | 1000-1100 | ≥850 |

| 1Cr18Ni9Ti、12Cr1MoV | 950-1100 | ≥850 |

| H62、H68 | 600-700 | ≥400 |

| 1060(L2)、5AO2(LF2)、3A21(LF21) | 350-450 | ≥250 |

| титан | 420-560 | ≥350 |

| Титановый сплав | 600-840 | ≥500 |

2. Меры предосторожности при гибке горячими валками. Хотя основной принцип гибки горячими валками тот же, что и при гибке холодными валками, гибка металла в процессе горячей валки осуществляется в условиях нагрева. Поэтому при гибке горячими валками следует уделять особое внимание следующим моментам:

●При горячекатаной гибке не требуется учитывать возникновение пружинения, однако явления утончения, удлинения и вмятин при горячей гибке выражены сильнее, чем при холодной. Поэтому необходимо уделять особое внимание процессу нагрева и процессу горячей гибки.

●Из-за разницы температур между поверхностью металла и внутренней поверхностью во время нагрева степень расширения внутренней и внешней частей металла неравномерна, что приводит к возникновению термических напряжений. В процессе нагрева время трансформации металлографической структуры также различается. Структурная трансформация происходит сначала, а затем возникают напряжения между структурами. Поэтому для материалов с большей толщиной сечения следует избегать слишком высокой температуры печи при входе в печь. В результате скорость нагрева заготовки слишком высока, а тепловое расширение слишком велико, чтобы привести к образованию трещин под напряжением; для материалов, требующих отжига или закалки с отпуском и других видов термической обработки, эти виды обработки должны проводиться отдельно после горячей прокатки.

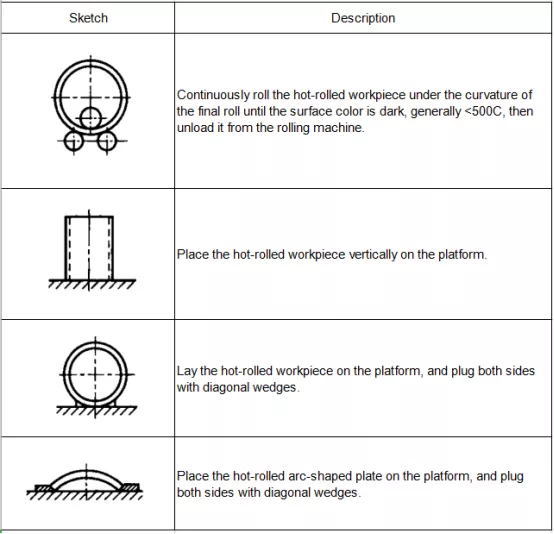

● Для гибки цилиндра в рулоне, прокатайте его до только что закрытого сварного шва. Однако, чтобы предотвратить преждевременную разгрузку простого участка из-за высокой температуры и деформацию под действием собственного веса, необходимо продолжить прокатку на гибочной машине для охлаждения. Когда кривизна прокатанного простого участка будет соответствовать требованиям, давление верхнего ролика на простой участок следует своевременно ослабить, чтобы простой участок прошел по намоточной машине, предотвращая дальнейшее утончение горячего рулона. В зависимости от характеристик закалки материала, можно предпринять соответствующие меры принудительного охлаждения, такие как обдув воздухом, для ускорения скорости охлаждения. На этом этапе прокатки принцип заключается в поддержании стабильного радиуса кривизны трубного участка, и трубный участок можно снимать только тогда, когда температура трубного участка упадет до точки, при которой трудно увидеть цвет раскаленного металла (<500 °C) на поверхности. Размещение ненагруженного трубного участка также должно учитывать новую деформацию, вызванную его весом. После горячей гибки валками целесообразный способ размещения заготовки показан в таблице.