Принцип выбора угла режущего инструмента для токарного станка

По моему опыту работы на токарном станке, выбор правильного Токарная резка Угол наклона инструмента имеет решающее значение для оптимизации производительности обработки и достижения высокого качества отделки. Угол наклона режущего инструмента влияет не только на эффективность процесса резания, но и на долговечность самого инструмента. Со временем я стал глубже понимать принципы выбора угла наклона режущего инструмента токарного станка, учитывая такие факторы, как тип материала, скорость резания и требуемая чистота поверхности. В этой статье я рассмотрю принцип выбора угла наклона режущего инструмента токарного станка, а также поделюсь знаниями и советами, которые помогут как начинающим, так и опытным станочникам улучшить качество токарных работ.

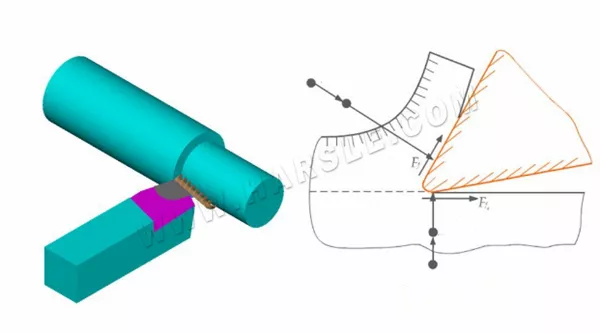

При резке металла инструмент врезается в заготовку, а угол наклона инструмента является важным параметром, определяющим геометрию режущей части инструмента.

1. Состав резка часть режущего инструмента токарного станка

Режущая часть токарного инструмента, обычно используемого в процессах механической обработки, таких как токарные операции, обычно состоит из нескольких основных компонентов:

●Материал инструмента: Материал режущей части может варьироваться в зависимости от области применения. Наиболее распространёнными материалами являются быстрорежущая сталь (HSS), твёрдый сплав, керамика и кубический нитрид бора (CBN). Каждый материал обладает уникальными свойствами, которые делают его подходящим для определённых задач резки.

●Режущая пластина: Во многих современных токарных инструментах режущая кромка не является частью корпуса инструмента, а представляет собой отдельную пластину, которую можно заменить при затуплении или повреждении. Режущие пластины обычно изготавливаются из твёрдых сплавов или других твёрдых материалов и выпускаются различных форм и размеров для различных операций резания.

●Геометрия режущей кромки: Геометрия режущей кромки, включая её форму, угол наклона и рельеф, имеет решающее значение для достижения желаемого качества резки и качества поверхности. Распространенные формы режущей кромки включают квадратную, круглую, ромбовидную и треугольную, каждая из которых подходит для разных типов резки.

● Передняя поверхность Поверхность, по которой сходит стружка на режущем инструменте токарного станка.

● Главная боковая поверхность Поверхность инструмента, которая противостоит и взаимодействует с обрабатываемой поверхностью заготовки, называется главной боковой поверхностью.

● Вторичная боковая поверхность Поверхность инструмента, которая противостоит и взаимодействует с обрабатываемой поверхностью заготовки, называется вторичной боковой поверхностью.

● Главная режущая кромка Пересечение передней поверхности инструмента и главной боковой поверхности называется главной режущей кромкой.

● Вспомогательная режущая кромка Пересечение передней поверхности и вспомогательной боковой поверхности инструмента называется вспомогательной режущей кромкой.

● Вершина инструмента. Пересечение главной и вспомогательной режущих кромок называется вершиной инструмента. Вершина инструмента представляет собой небольшую кривую или прямую линию, называемую закругляющей вершиной и фаскирующей вершиной.

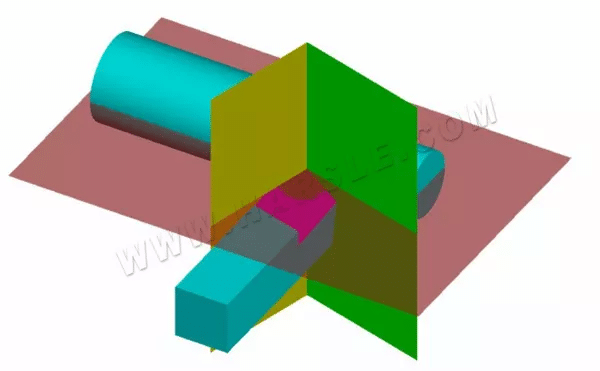

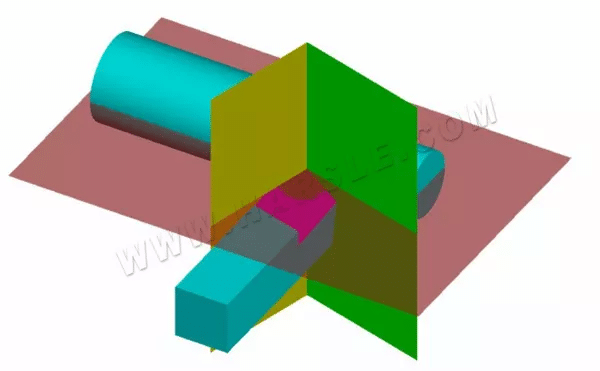

2. Вспомогательная плоскость для измерения угла резания токарного резца

Базовая плоскость: Базовая плоскость служит базовой линией для измерения углов резания. Обычно это плоская поверхность, перпендикулярная оси шпинделя токарного станка или обрабатывающего центра.

Настройка инструмента: режущий инструмент устанавливается на опорной плоскости, режущая кромка которого касается поверхности. Это обеспечивает перпендикулярность инструмента оси шпинделя и обеспечивает надежную отправную точку для измерения углов.

Измерение угла: Для измерения угла резания относительно плоскости отсчета можно использовать различные инструменты. К ним относятся угломеры, транспортиры и специальные приборы для измерения угла.

Выравнивание режущей кромки: режущая кромка токарного резца выравнивается по опорной плоскости во время измерения. Это позволяет точно определить передний угол, задний угол и другие углы режущей кромки.

Регулировка: При необходимости можно изменить положение или ориентацию инструмента для достижения желаемых углов резания. Это может включать замену инструментальных вставок, регулировку держателей инструмента или изменение положения инструмента относительно заготовки.

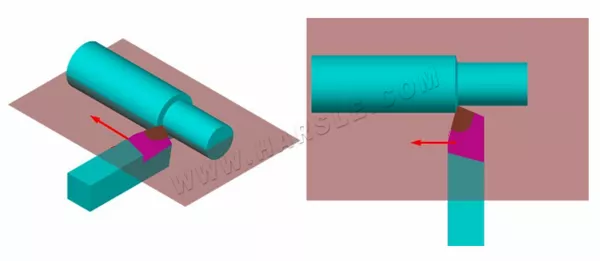

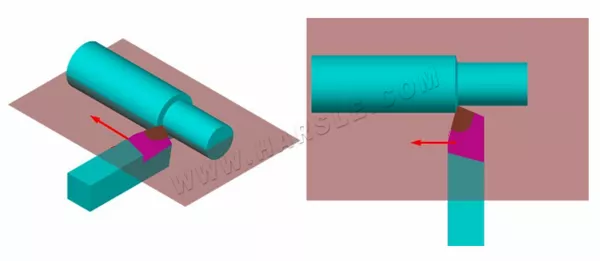

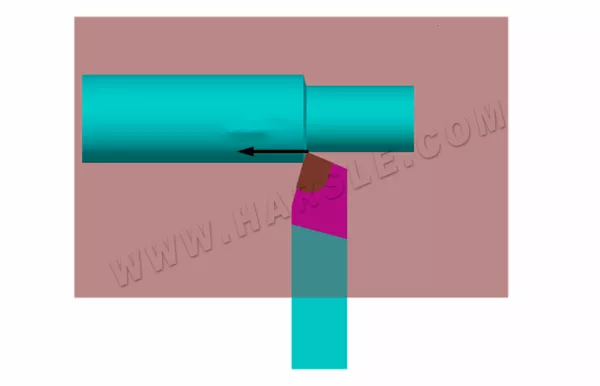

Для определения и измерения геометрического угла режущего инструмента токарного станка необходимо выбрать в качестве опорных три вспомогательные плоскости: плоскость резания, базовую плоскость и ортогональную плоскость.

● Режущая плоскость – плоскость, проходящая через выбранную точку на главной режущей кромке и перпендикулярная нижней плоскости хвостовика.

● Базовая плоскость – плоскость, проходящая через выбранную точку главной режущей кромки и параллельная нижней стороне хвостовика.

● Ортогональная плоскость – плоскость, перпендикулярная секущей плоскости и перпендикулярная базовой плоскости.

Видно, что эти три координатные плоскости перпендикулярны друг другу, образуя пространственную прямоугольную систему координат.

3. Основные геометрические углы и выбор токарных инструментов

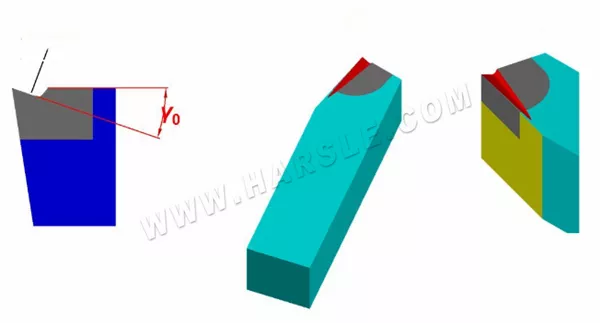

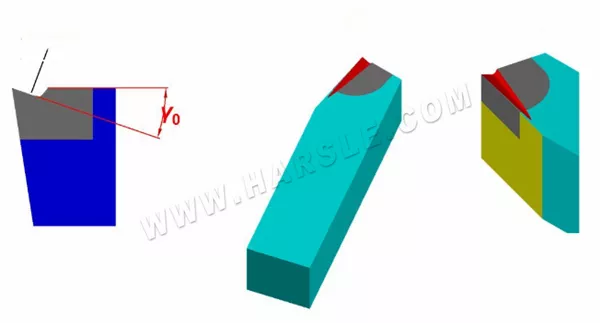

● Принцип выбора переднего угла (γ0)

Величина переднего угла в основном решает противоречие между прочностью и остротой режущей кромки. Поэтому передний угол следует выбирать, в первую очередь, в зависимости от твёрдости обрабатываемого материала. Чем твёрдость обрабатываемого материала, тем меньше передний угол, и наоборот. Во-вторых, величину переднего угла следует выбирать в зависимости от свойств обрабатываемого материала. Передний угол должен быть небольшим при черновой обработке и большим при чистовой. Обычно передний угол выбирается в диапазоне от -5° до 25°.

Обычно передний угол (γ0) не задаётся заранее при изготовлении токарного инструмента, а достигается заточкой стружкоотводящей канавки на токарной режущей кромке. Стружкоотводящая канавка также называется стружколомом. Её функция заключается в дроблении стружки без её запутывания, контроле направления её схода и поддержании точности обработанной поверхности, снижении сопротивления резанию и увеличении срока службы инструмента.

● Принцип выбора угла наклона (α0)

Во-первых, следует учитывать особенности обработки. При чистовой обработке задний угол имеет большое значение, а при черновой — малое. Во-вторых, следует учитывать твёрдость обрабатываемого материала. Если твёрдость обрабатываемого материала высокая, главный задний угол должен иметь небольшое значение для повышения прочности головки фрезы; в противном случае задний угол должен иметь небольшое значение. Задний угол не может быть нулевым или отрицательным и обычно выбирается в диапазоне от 6° до 12°.

● Принцип выбора главного угла склонения (Кр)

Во-первых, следует учесть жёсткость системы токарного процесса, состоящей из токарных станков, приспособлений и инструментов. При достаточной жёсткости системы следует выбирать небольшой угол наклона, что способствует увеличению срока службы токарного инструмента, улучшению условий теплоотвода и повышению шероховатости поверхности. Во-вторых, следует учитывать геометрию заготовки. При обработке ступеней главный угол наклона должен составлять 90°, а для заготовок, обрабатываемых по центру, — 60°. Обычно главный угол наклона составляет от 30° до 90°, наиболее часто используемые значения — 45°, 75° и 90°.

● Принцип отбора вторичного склонения (Кр')

Во-первых, следует учесть достаточную жесткость токарного инструмента, заготовки и зажима, чтобы уменьшить угол вторичного наклона; в противном случае следует брать большее значение; во-вторых, с учетом особенностей обработки угол вторичного наклона может составлять от 10° до 15° при чистовой обработке и от 10° до 15° при черновой обработке. Угол вторичного наклона может составлять около 5°.

● Принцип выбора угла наклона кромки (λS)

Это в основном зависит от условий обработки. При черновой обработке заготовка оказывает большое воздействие на токарный инструмент, и λS ≤ 0°. При чистовой обработке сила воздействия заготовки на токарный инструмент невелика, и λS ≥ 0°; обычно λS = 0°. Угол наклона лезвия обычно выбирается в диапазоне от -10° до 5°.

Материал заготовки: для разных материалов требуются разные углы наклона режущего инструмента. Например, для более мягких материалов, таких как алюминий, могут потребоваться более острые углы, в то время как для более твёрдых материалов, таких как сталь, могут потребоваться более тупые углы.