2 простых правила механической коррекции листового металла

Механическая коррекция Это правка деформированных заготовок и деформированной стали с использованием механического оборудования, и обычно используется холодная правка. Холодная правка - это правка заготовки при комнатной температуре, которая осуществляется с помощью молотка и растяжения. Эта правка вызывает наклеп на поверхности стали, то есть прочность и твердость увеличиваются, а пластичность и вязкость уменьшаются. Поэтому она подходит только для низкоуглеродистой стали или алюминия с хорошей пластичностью; когда степень деформации велика, при использовании холодной правки возникнут трещины или изломы, или из-за недостаточной мощности оборудования холодная правка не может превысить предел текучести, и заготовка не может быть преодолена. Жесткость заготовки слишком высока, или материал заготовки очень хрупкий. Если холодная правка не может быть использована, используется горячая правка. Горячая правка выполняется, когда сталь нагревается до высокой температуры 700~1000 °C кислородно-ацетиленовым методом. Горячая правка подходит для углеродистых и легированных сталей с большой деформацией и плохой пластичностью, а также для низкоуглеродистых сталей, используемых при низких температурах.

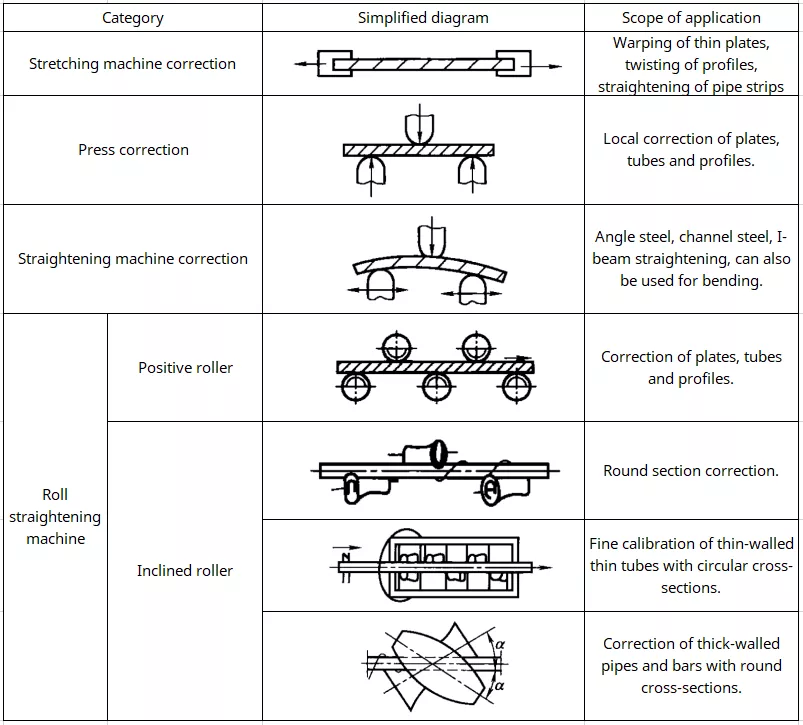

Оборудование, используемое для механической правки, включает в себя: листопрокатная машина, округлительный станок, специальный правильный станок, правильный станок, а также различные прессы, такие как механический пресс, гидравлический пресс, винтовой пресс и т. д. Метод и объем механической коррекции показаны в таблице ниже.

Метод механической коррекции и область его применения

1. Механическая коррекция-коррекция пластин

Деформация стального листа обычно устраняется на многовалковой правильной машине. В процессе правки, чем толще лист, тем легче его выправить; чем тоньше лист, тем легче его деформировать и тем сложнее исправить. Как правило, стальные листы толщиной более 3 мм выравниваются на пяти- или семивалковой правильной машине, а тонкие стальные листы толщиной менее 3 мм – на девяти-, одиннадцати- или более валковой правильной машине.

Принцип коррекции прокатки многовалковой правильной машины показан на рисунке ниже. Рабочая часть состоит из двух рядов верхних и нижних роликов. Обычно число рабочих роликов составляет от 5 до 11. Далее следуют активные ролики, соединенные с корпусом машины через подшипники и приводимые в движение двигателем. Их положение не регулируется. Верхняя колонна представляет собой ведомый ролик, который можно регулировать по вертикали с помощью ручного винта или электрического подъёмника для изменения расстояния между верхними и нижними рядами роликов в соответствии с требованиями к выравниванию стальных листов различной толщины.

В процессе прокатки стальная пластина взаимодействует с вращающимся валом-роликом и подвергается воздействию противоположно направленных сил между верхним и нижним валами-роликами, что приводит к знакопеременному изгибу стальной пластины с малым радиусом кривизны. Когда напряжение превышает предел текучести материала, происходит пластическая деформация, в результате чего волокна пластины, имеющие неравную исходную длину, стремятся сохранять единообразие при многократном растяжении и сжатии, что и обеспечивает коррекцию деформации.

Существует два основных способа расположения валковых роликов многовалковой правильной машины. На рисунке (а) показана параллельная коррекция рядов роликов. Верхние и нижние валковые ролики расположены параллельно. Зазор между верхним и нижним рядами роликов немного меньше толщины листа, подлежащего правке. После прохождения листа он многократно изгибается и затем выравнивается последним направляющим роликом.

Два ролика на концах колонны, расположенные выше, являются направляющими роликами малого диаметра, обеспечивают небольшое усилие и не выполняют функцию гибки. Они лишь направляют стальной лист в правильный ролик или выравнивают его при выходе из правильного ролика.

Направляющий ролик можно индивидуально регулировать вверх и вниз до необходимой высоты, обеспечивая выравнивание окончательного изгиба стального листа. Обычно для достижения более высокого качества коррекции стальной лист приходится многократно прокатывать вперед и назад на правильном станке.

На рисунке (b) показана коррекция наклона ряда роликов. Верхний ряд роликов расположен наклонно, а соединение осей верхнего и нижнего рядов роликов образует небольшой угол между ними. Верхний ролик может быть отрегулирован для подъёма, а угол наклона может быть изменён с помощью углового механизма. Зазор между верхним и нижним рядами роликов постепенно увеличивается к выходному концу.

При прохождении стальной пластины между рядами роликов ее кривизна изгиба постепенно уменьшается; первые несколько пар осевых роликов выполняют основную гибку стальной пластины, а остальные пары осевых роликов создают натяжение стальной пластины при дальнейшем вхождении. Перед последним валом ролика деформация стальной пластины под действием дополнительной силы растяжения приближается к упругому изгибу, и стальная пластина выпрямляется. Таким образом, этот тип правильной машины может улучшить эффект исправления стальной пластины, полагаясь на дополнительное тяговое усилие, создаваемое задним валом ролика к стальной пластине, и нет необходимости устанавливать направляющий ролик, который можно регулировать отдельно. Этот тип правильной машины в основном используется для исправления тонких листов.

В зависимости от вида деформации листа, меры, принимаемые во время правки, также различаются. В следующей таблице представлены некоторые специальные меры, которые могут быть приняты при правке листов с особой деформацией или небольших заготовок (или деталей) на многовалковой правильной машине.

Выпрямление листов в некоторых особых ситуациях

Как правило, для достижения желаемого результата лист необходимо многократно пройти через многовалковую правильную машину. Количество корректировок определяется величиной коэффициента напряжения в листе, подлежащем правке. Чем больше a, тем легче правится лист. Зависимость между a и количеством правок представлена в таблице.

| а | ≤1 | 4~6 | >6 | ≥10 |

| Плоские времена | Не может быть выровнен | 3 | 1 | Подходит для высокопрочной стали |

| Количество рулонов N | 5 | 7 | 9 |

| с | 1.17 | 0.9 | 0.8 |

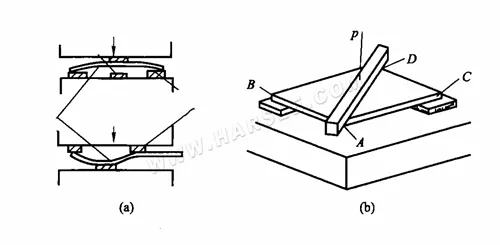

Выравнивание толстых пластин обычно можно также выполнять на прессовом оборудовании, таком как гидравлические прессы и гидропрессы. Метод выравнивания с помощью прессов следующий: поместите заготовку на стол пресса так, чтобы выступающая часть была обращена вверх, а две нижние Поместите две прокладки одинаковой толщины в качестве точек опоры. Если кривизна деформации заготовки невелика, расстояние точки опоры можно уменьшить, а затем добавить квадратную сталь на выпуклую часть, и квадратную сталь прессуют до тех пор, пока исходная деформированная часть заготовки не станет плоской, а затем слегка вогнутой. Величина вдавливания равна величине пружинного возврата, и лист становится плоским после декомпрессии. Чтобы предотвратить избыточное давление, под напряженную часть можно поместить предохранительный утюг соответствующей толщины, и давление можно прекратить, когда заготовка прижмется к предохранительному утюгу, см. Рисунок (а); При устранении деформации сначала поместите две прокладки одинаковой толщины в точках B и C под диагональными углами пластины, соприкасающейся с платформой, а затем поместите квадрат по диагонали над диагональными углами A и D. Затем сталь или рельс надавливают до соприкосновения точек A и D с поверхностью стола, после чего нагрузку снимают. В этот момент проверяют плоскостность плоской линейкой. Если она не соответствует требованиям, увеличивают толщину прокладок в точках B и C до достижения необходимой коррекции, как показано на рисунке (b).

Если деформация стальной пластины более сложная, присутствуют как изгибы, так и искажения, последовательность операции выравнивания следующая: сначала исправить локальную деформацию, затем исправить общую деформацию; сначала исправить искажение, а затем исправить кривизну.

2. Механическая коррекция – коррекция профиля

Для правки труб, сортового проката и других профилей чаще всего используют холодную правку, где в таблице L — длина хорды изгиба, а t — толщина листа.

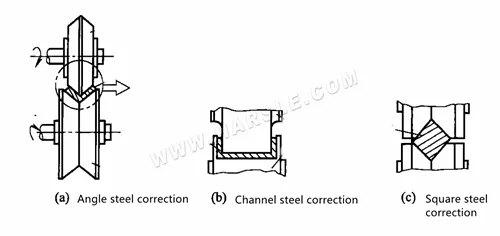

● Принцип работы многовалковой профилеправильной машины аналогичен принципу работы листоправильной машины. Разница заключается в том, что правильный ролик представляет собой ролик, контур которого адаптирован к поперечному сечению выпрямляемого профиля, как показано на рисунке. Для исправления различных профилей можно заменять ролики с различными контурами. Подобно принципу правки листа, когда профиль проходит через верхний и нижний ряды роликов, он многократно изгибается, так что волокна удлиняются и исправляются. Оси роликов машины с положительным роликом параллельны друг другу, что подходит для различных профилей. Линия роликов машины с наклонным роликом имеет гиперболическую форму, и большинство из них расположены группами (2–3 в группе). Вал ролика наклонен для создания стежки. Выпрямляющий круглый материал создает дополнительное вращательное движение, которое усиливает эффект исправления и подходит для исправления труб, прутков и проволоки.

● Для исправления используйте машину для правки профиля.

Изгиб сортового проката и различных сварных балок также может быть исправлен методом обратной гибки на правильно-сортовой машине. Подвижные части правильно-сортовой машины расположены горизонтально и, как правило, имеют двухстороннюю конструкцию.

Во время работы стальной профиль располагается между опорой и толкающим стержнем. Выступающая часть фиксируется толкающим стержнем, прижимается к опоре и может перемещаться вдоль длины. Положение опоры регулируется маховиком в соответствии с различной степенью изгиба стального профиля. При горизонтальном возвратно-поступательном движении толкающий стержень, приводимый в движение двигателем, периодически оказывает давление на корректируемый стальной профиль, вызывая его изгиб в противоположном направлении для достижения цели коррекции.

Начальное положение толкающего упора можно регулировать для контроля степени деформации. Стол оснащён роликами для поддержки сортового проката и снижения трения при его возвратно-поступательном движении. Правильный станок для сортового проката также может использоваться для гибки сортового проката, являясь станком двойного назначения: гибки и правки.

● Использование пресса для правки профиля. Принцип, последовательность и способ правки профиля и различных сварных балок на прессе аналогичны правке толстолистового проката, но положение пресса, положение прижима и положение прижима заготовки должны быть разумно установлены в соответствии с размером и деформацией заготовки во время работы. Толщина и положение прокладки, а также необходимость использования прокладки и квадратного стального прутка и т.д. позволяют повысить качество и скорость правки.

Минимальный радиус кривизны и максимальный прогиб, которые можно подвергнуть холодной правке для сортовой стали, приведены в таблице.

Если он превышает диапазон, указанный в данной таблице, то следует предпринять соответствующие технологические меры (такие как горячее прессование, промежуточный отжиг профиля и многократные исправления), чтобы предотвратить новые искажения и перекосы в сечении во время исправления.