Конструкция управления регулировкой угла среза с помощью гидравлической системы гильотинных ножниц

В моем опыте работы с гильотинными ножницами я сосредоточился на разработке системы управления регулировка угла сдвига Гидравлические системы. Этот аспект критически важен для достижения точности резки и повышения общей эффективности металлообработки. Возможность динамической регулировки угла среза обеспечивает большую гибкость при работе с различными материалами и толщинами. В этой статье я поделюсь информацией о конструктивных особенностях, преимуществах и принципах работы гидравлических систем регулировки угла среза, а также расскажу, как эти усовершенствования могут повысить производительность в промышленных условиях.

Обзор регулировки угла сдвига

С развитием китайской обрабатывающей промышленности. Развитие стригальные машины Станки-ножницы стали неотъемлемой частью машиностроения. Универсальные высокопроизводительные ножницы широко используются в авиационной, автомобильной, сельскохозяйственной, моторостроительной, электротехнической, приборостроительной, медицинской, бытовой, скобяной и других отраслях промышленности. В последние годы, благодаря развитию технологий прессования и штамповки, область применения ножниц постоянно расширяется, а их количество постоянно растёт.

Конструкция системы ножниц отличается. Когда система управляет изменением угла среза, происходит изменение угла всего держателя инструмента. Изменение угла среза предъявляет строгие требования к точности листового материала. Технические характеристики листов различаются в зависимости от назначения.

Гидравлическая система

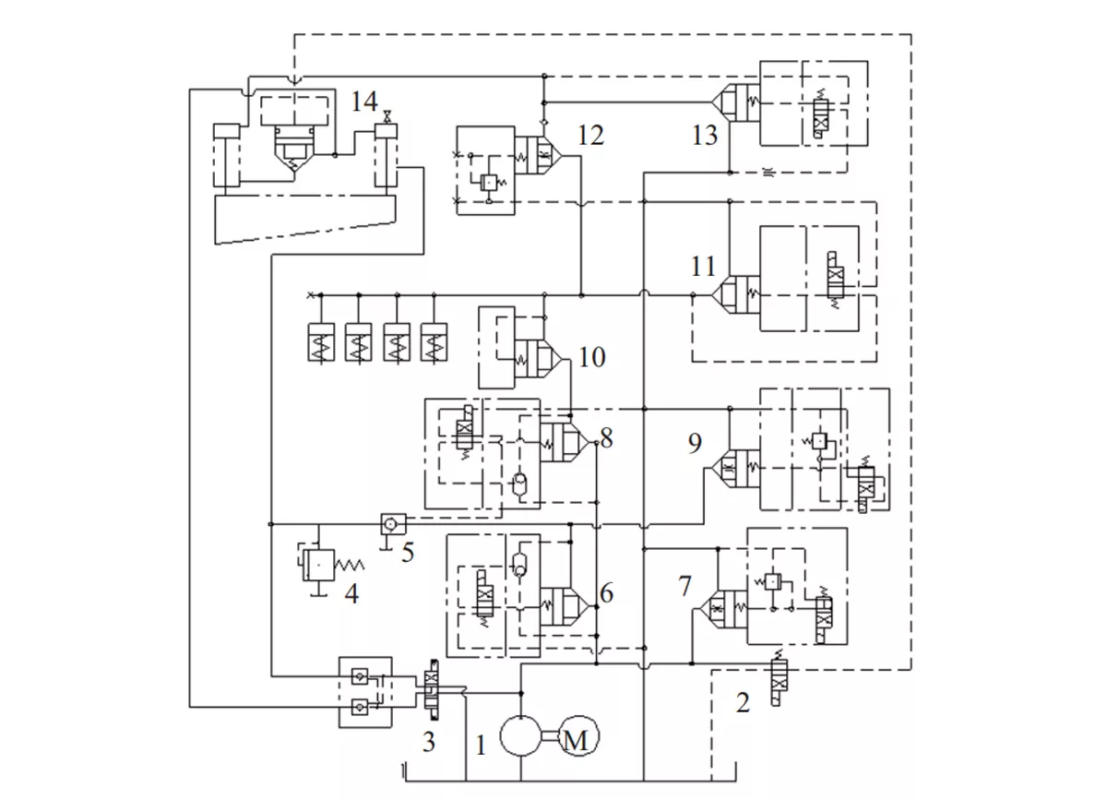

Принципиальная схема гидравлической системы представлена на рисунке 1.

(1) Слегка нажмите. Масло из мотор-редуктора масляного насоса 1 поступает через главный нагнетательный клапан 7, через вставной клапан 8 и обратный клапан 10 в прижимную лапку. Поскольку клапан последовательности 12 имеет определённое давление последовательности, угол давления уменьшается, верхняя камера цилиндра не наполняется, и держатель ножа не перемещается, что обеспечивает лёгкое давление.

(2) Отключение. После завершения лёгкого давления масло открывает клапан последовательности 12, и в верхней камере цилиндра нагнетается давление. Масло из нижней камеры малого цилиндра проходит через гидравлический регулирующий клапан в нижней камере 5. Предохранительный клапан в нижней камере 4. Обратный клапан 9 возвращается в масляный бак. Масло в камере последовательной передачи остаётся неизменным при перемещении из нижней камеры большого цилиндра в верхнюю камеру малого цилиндра.

(3) Возврат. После завершения резки масло из мотор-редуктора масляного насоса 1 через главный напорный клапан 7 поступает в нижнюю камеру малого цилиндра через вставной клапан нижней камеры 6. Масло из верхней камеры большого цилиндра проходит через обратный клапан 13 в верхней камере. Масло из угла пресса возвращается в бак через обратный клапан прижимной лапки 11.

(4) Угол сдвига увеличивается. Масло из мотор-насоса 1 поступает в нижнюю камеру малого цилиндра через обратный клапан нижней камеры 3 после создания давления. Масло в камере последовательного цилиндра имеет регулирующий клапан угла сдвига 2, который управляет клапаном угла сдвига 14, обеспечивая герметичность, при этом большая камера цилиндра остается неизменной. Угол сдвига уменьшается.

(5) Угол сдвига уменьшается. Масло из мотор-насоса 1 поступает в верхнюю камеру малого цилиндра через обратный клапан 3 нижней камеры после создания давления. Масло в камере последовательного цилиндра имеет регулирующий клапан угла сдвига 2, который управляет клапаном угла сдвига 14, обеспечивая герметичность, при этом большая камера цилиндра остается неизменной. Угол сдвига увеличивается.

1. Двигатель масляного насоса 2. Клапан управления углом сдвига 3. Направляющий клапан нижней камеры 4. Предохранительный клапан нижней камеры 5. Гидравлический регулирующий клапан нижней камеры 6. Картриджный клапан нижней камеры 7. Главный напорный клапан 8. Картриджный клапан 9. Обратный клапан 10. Односторонний клапан 11. Обратный клапан давления 12. Клапан последовательности 13. Обратный клапан масла верхней полости 14. Угловой клапан сдвига

Регулировка угла сдвига в системе осуществляется с помощью вставного клапана, что обеспечивает очень точную смену инструмента при изменении угла сдвига. В обычных ножницах для управления используется соотношение площадей между гидравлическими цилиндрами. При изменении угла сдвига наблюдается различная степень изменения. Поскольку функция вставного клапана аналогична функции переключающего элемента логической системы, конструкция золотника представляет собой конусное уплотнение, которое перекрывает масляный канал, что отличает его от обычного направляющего распределителя.

Вставной клапан не только отвечает различным требованиям к работе обычного гидравлического клапана, но и имеет меньшее сопротивление потоку и большую пропускную способность, чем обычный гидравлический клапан; высокая скорость срабатывания; хорошее уплотнение, меньшая утечка; простая конструкция и легкое изготовление; надежная работа; один клапан универсален; легко интегрируется; требования к низкой вязкости не высоки, а использование вставных клапанов значительно уменьшает габариты и вес установки.

Картриджные клапаны и интегрированные системы, являясь новым поколением технологий гидравлического управления, являются развитием и дополнением традиционных компонентов гидравлического управления. В настоящее время они широко используются в машиностроении, металлургии, химической промышленности и судоходстве в моей стране. Среди них наиболее распространены интегрированные системы, использующие картриджные клапаны. Гибридные интегрированные системы, то есть основная система представляет собой картриджный клапан, а вспомогательная система использует обычные гидравлические клапаны.

Благодаря полному использованию их соответствующих преимуществ, картриджный клапан может быть добавлен или управляем как управляемое гидравлическое сопротивление. Управляющий сигнал может быть отрегулирован, а также на него могут влиять гидравлические и механические сигналы обратной связи от привода. Он может управлять только рабочим состоянием масляного контура: при отключении масляного контура гидравлическое сопротивление бесконечно; масляный контур дросселируется, когда сопротивление жидкости находится в диапазоне от нуля до бесконечности. Следовательно,

Картриджный клапан может образовывать только двусторонний контур.

Для регулировки угла среза мы использовали вставной клапан между цилиндрами, управляемый направляющим распределителем. Одновременное управление подачей и оттоком масла из двух масляных камер, образуя обратный контур масла с управлением направляющим распределителем, образуя единую гидравлическую систему, изменяющую угол среза. Не оказывает влияния на другие процессы. Угол среза регулируется при изменении угла среза. Высокая точность достигается при изменении угла среза, что значительно повышает точность резки листа, что отвечает требованиям заказчика.

Расчет компонентов гидравлической системы

(1) Расчет давления в цилиндре

P=S/A=24000/0,00089=27 (Па)

Как видно из приведённой формулы, установление величины давления обусловлено наличием нагрузки. На эффективной рабочей площади одного и того же поршня, чем больше сила нагрузки, тем большее давление требуется для её преодоления.

(2) Поток между последовательными камерами: верхняя камера большого цилиндра и нижняя камера малого цилиндра соединены последовательно.

Q =V/T =π/4D²v ×10³=0,785 ×0,175 ×3,06 ×1000=420 (л/мин)

В формуле: V-объем эффективного сечения масла, проходящего через цилиндр за единицу времени, то есть расход.

(3) Скорость движения поршня

При выдвижении поршня: ν=4Qην/πD ×10-3=4 ×420 ×

1/3,14×0,175×0,001=0,09 (м/мин)

При втягивании штока поршня: ν=4Qην/π (D2- d2)×10-3

=4×420×1/3,14×(0,1752-0,0982)×0,001=0,01(М/мин)

(4) Внутренний диаметр цилиндра

D = (√4P1/πP )×10-3м = (√ 4×2000/3,14×21) ×

0,001=0,23 (м)

Заключение

При проектировании гидравлической системы управления углом реза гильотинных ножниц необходимо тщательно продумать компоненты, механизмы управления и функции безопасности. Оптимизируя эти элементы, производители могут повысить производительность и универсальность своих ножниц, обеспечивая высокое качество реза и эффективность работы.

Благодаря вышеуказанной технологии достигнут очевидный экономический эффект, что делает станок более стабильным и надежным, а также исключает изменение угла среза во время резки листа. Новая система использует цифровой дисплей для изменения параметров настройки, что обеспечивает высокую стабильность. Благодаря точности измерения и улучшенным динамическим показателям, система позволяет устанавливать различные углы резки листа в соответствии с различными требованиями заказчика, что позволяет станку не только повысить точность, но и удовлетворить требования различных заказчиков. Увеличен срок службы масляного насоса и снижена температура масла, что обеспечивает длительную непрерывную работу системы.