Центр документации

Исчерпывающие технические руководства и справочники помогут вам освоить станки HARSLE и оптимизировать эффективность металлообработки

Какие шаги необходимы для эффективной работы контроллера DAC-360TX?

Узнайте, как оптимизировать использование контроллера DAC-360TX — от первоначальной настройки до устранения неполадок — и обеспечьте эффективную и производительную работу стригальной машины.

Введение

Контроллер DAC-360TX играет ключевую роль в обеспечении точной и эффективной работы в промышленных условиях, устанавливая стандарт для технологий управления в сложных условиях. Благодаря широкому функционалу, Контроллер DAC-360TX Оснащен интуитивно понятным и удобным интерфейсом, который упрощает задачи, часто возникающие при управлении современным оборудованием. Это обеспечивает высокоточное управление стригальными машинами, позволяя операторам выполнять задачи с исключительной точностью и уверенностью. Это подробное руководство предназначено для глубокого изучения контроллера DAC-360TX, предлагая ценные знания и практические советы по максимальному использованию потенциала устройства. Тщательно следуя этим четко структурированным рекомендациям, пользователи могут значительно повысить эффективность работы и одновременно продлить срок службы оборудования. Это делает контроллер DAC-360TX не просто инструментом, а стратегическим активом для любого промышленного предприятия, стремящегося оптимизировать производственные возможности и сократить время простоев.

Обзор системы 360

Контроллер DAC-360TX известен своими передовыми функциями и надежными характеристиками, которые отвечают широкому спектру промышленных потребностей.

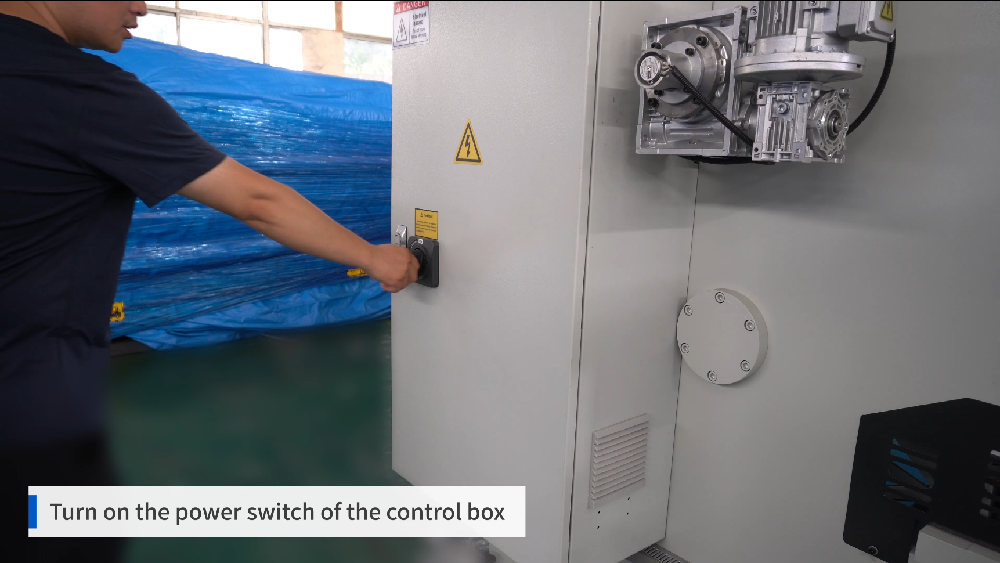

1. Включение контроллера DAC-360TX

- Включите выключатель питания блока управления: Начните процесс инициализации, включив основное питание блока управления, тем самым запитывая всю систему.

- Проверьте, отпущена ли кнопка аварийной остановки: Убедитесь, что кнопка аварийной остановки не нажата. Это критически важный шаг безопасности для предотвращения непреднамеренных действий.

- Включите выключатель питания: Активируйте основную систему, включив выключатель питания, что запустит интерфейс контроллера.

- Нажмите «Сброс»: Выберите опцию «Сброс» на панели управления, чтобы очистить все предыдущие настройки и подготовить систему к новому запуску.

- Нажмите кнопку «Пуск масляного насоса»: Включите гидравлическую систему, нажав кнопку «Запустить масляный насос». Прежде чем продолжить, убедитесь, что масляный насос полностью запустился.

- Включите стригальную машину после запуска масляного насоса: Как только масляный насос включится, вы сможете безопасно эксплуатировать машинку для стрижки животных.

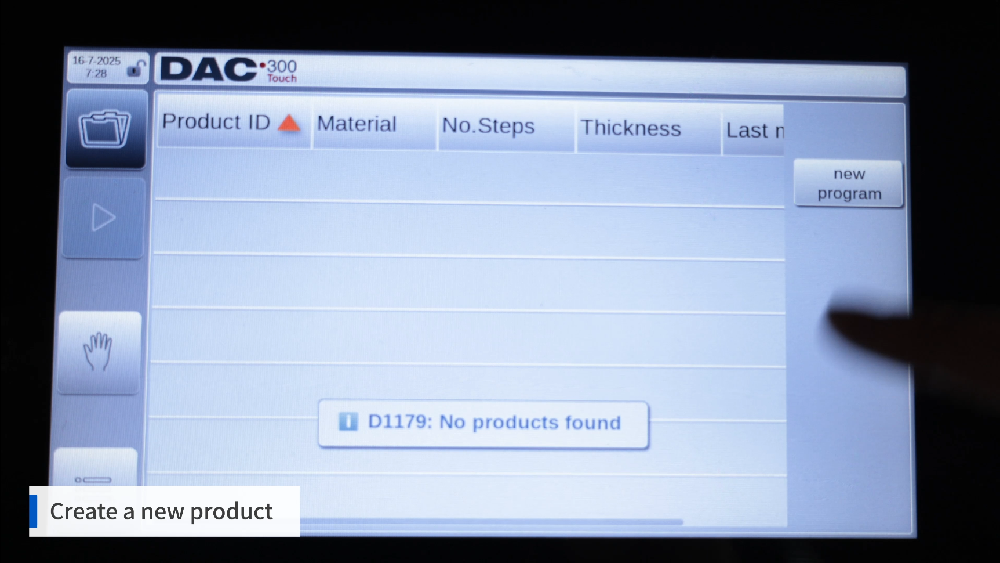

2. Программирование для новых продуктов

- Создайте новый продукт: Начните программирование продукта, выбрав опцию «Новый продукт» и введя конкретные данные для вашего проекта.

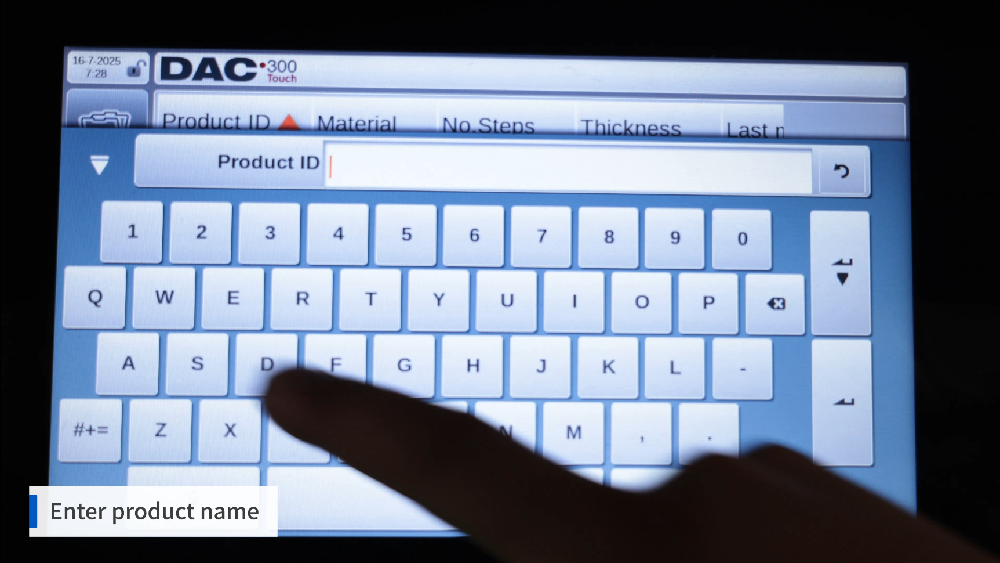

- Введите название продукта 12: Введите отличительное название, например «Продукт 12», чтобы легко идентифицировать ваш проект.

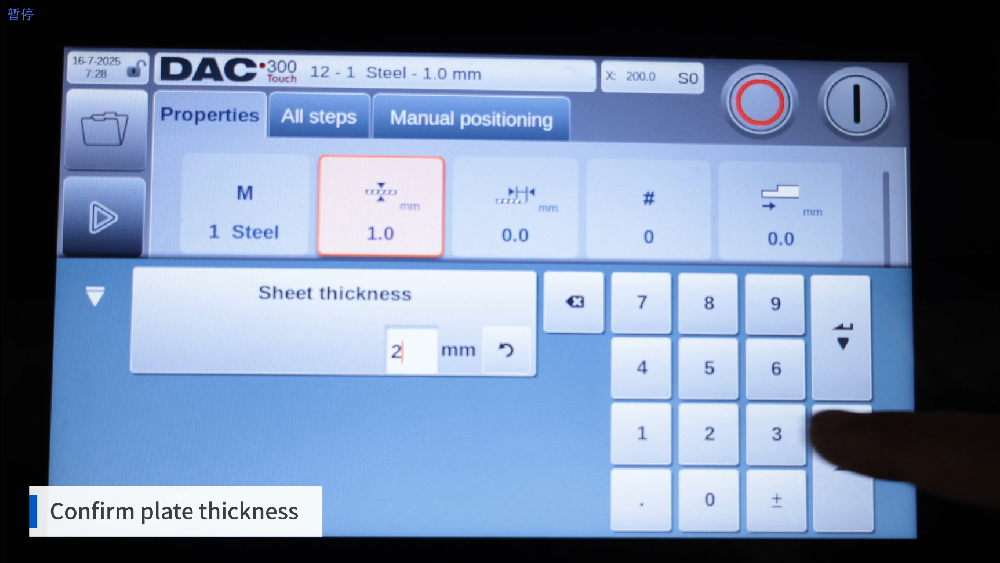

- Выберите материал изделия: Выберите подходящий материал из предоставленного списка. Этот выбор будет определять различные рабочие параметры.

- Подтвердите толщину пластины: Введите конкретную толщину пластины, с которой вы работаете, что обеспечит точную конфигурацию.

3. Тонкая настройка и ручное программирование

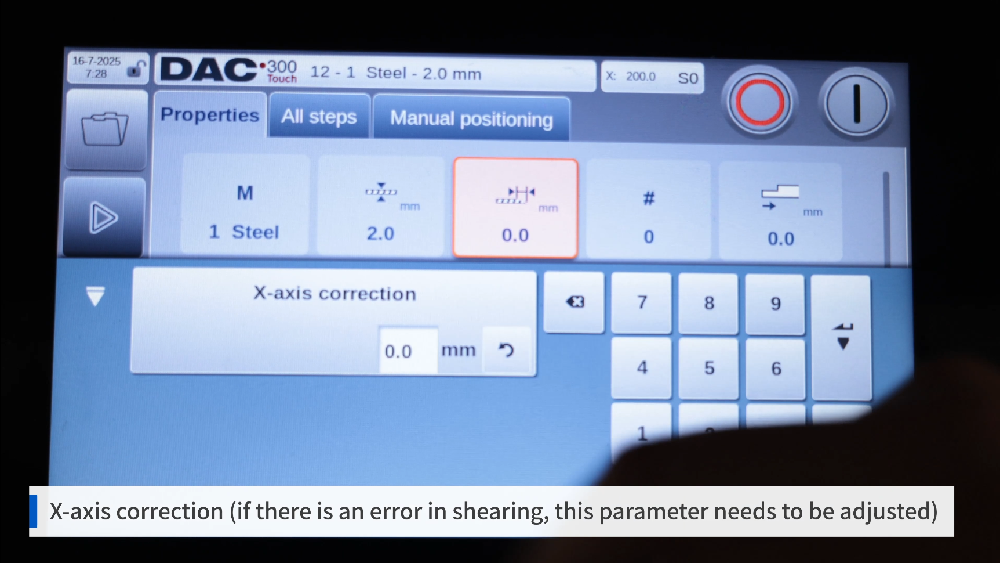

- Коррекция по оси X (если есть ошибка в сдвиге, этот параметр необходимо скорректировать): Отрегулируйте этот параметр, если возникают отклонения при сдвиге, что позволяет внести поправки для точной работы.

- Количество резов: Укажите, сколько резов должен выполнить станок для этой операции.

- Отвод по оси X: Установите расстояние отступа по оси X, чтобы подготовиться к последующим резам.

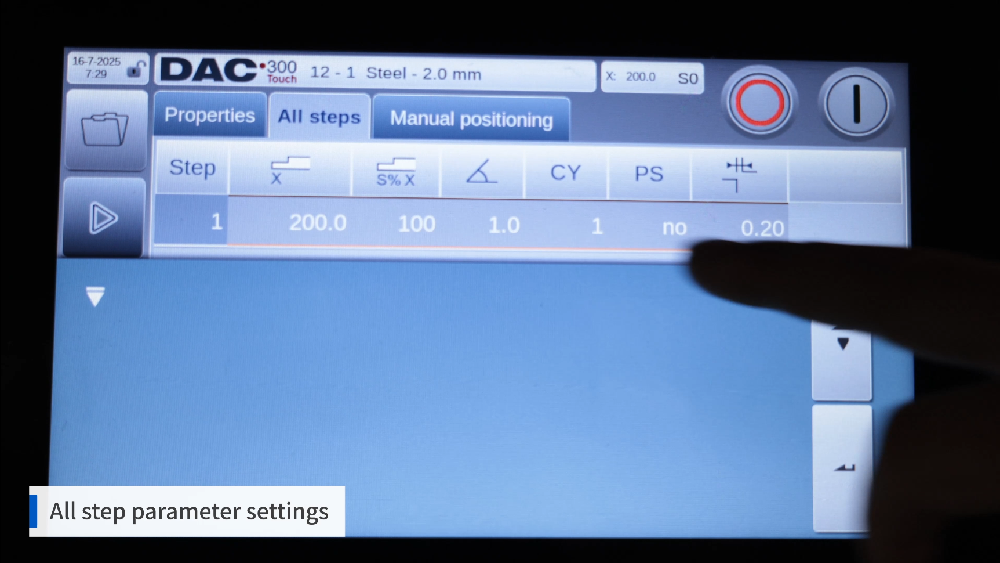

- Все настройки параметров шага: Убедитесь, что все необходимые параметры, такие как расстояние и скорость по оси X, настроены в соответствии с эксплуатационными потребностями.

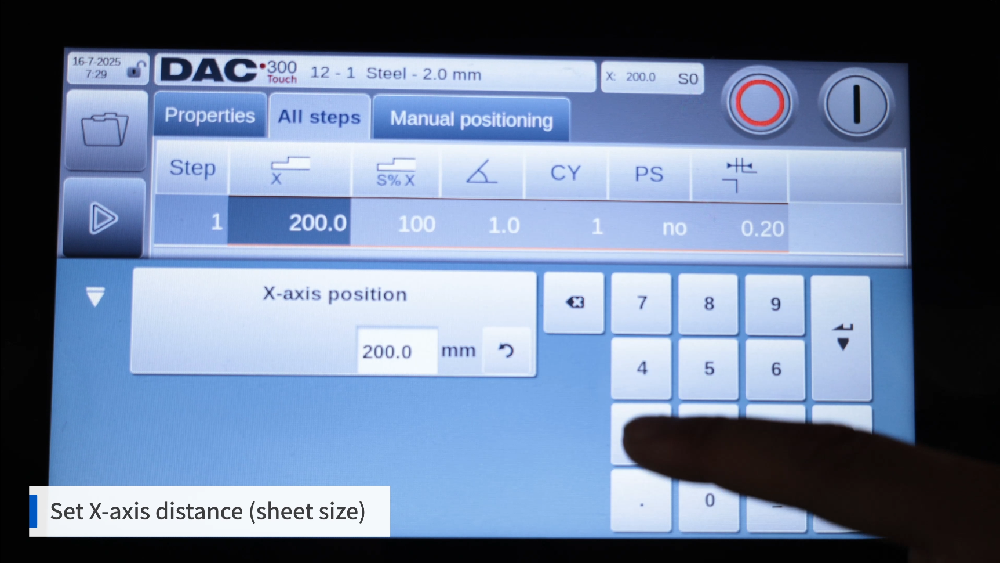

- Установить расстояние по оси X (размер листа): Определите расстояние резки в зависимости от размеров листового материала.

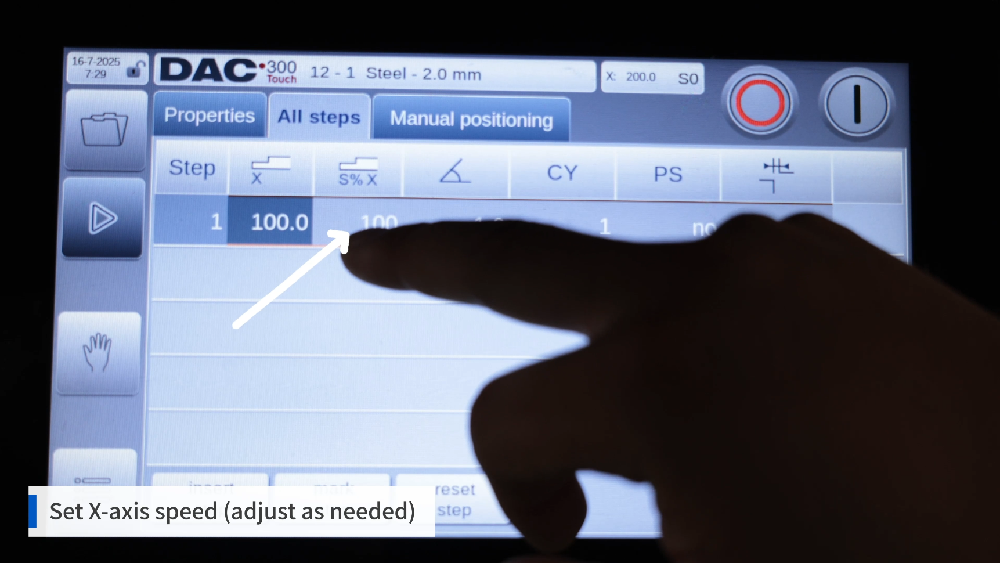

- Установите скорость оси X (при необходимости отрегулируйте): Отрегулируйте скорость перемещения по оси X в соответствии с требованиями обработки.

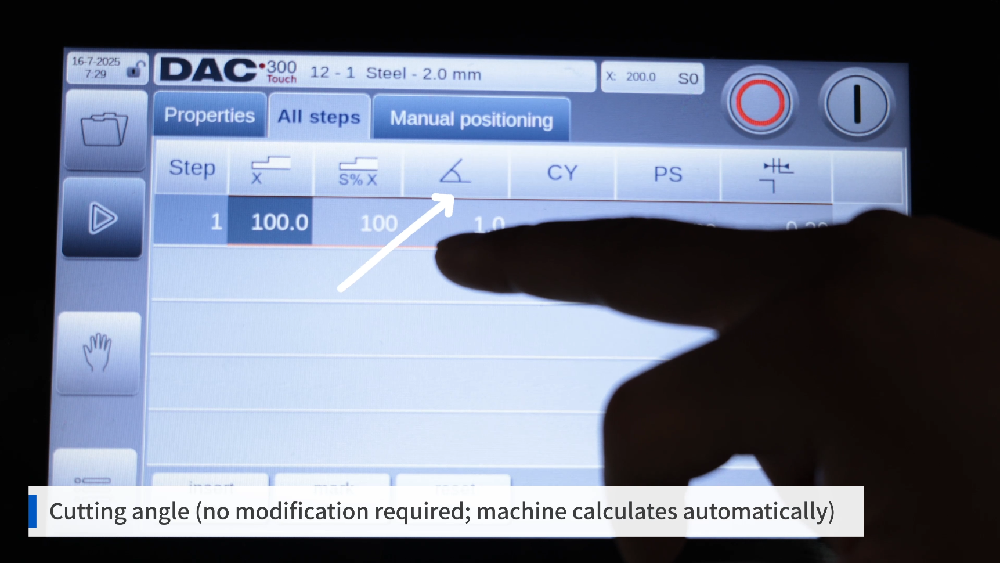

- Угол резания (изменения не требуются, станок рассчитывает автоматически): Машина автоматически рассчитывает оптимальный угол резки, не требуя ручного ввода.

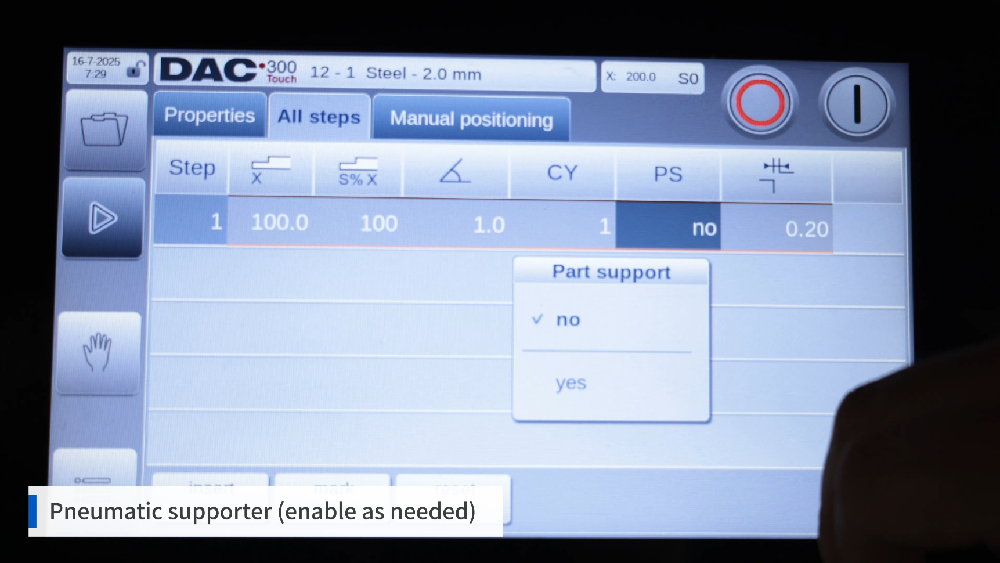

- Пневматическая опора (включается при необходимости): Если в ходе процесса требуется дополнительная стабилизация материалов, активируйте пневматическое устройство.

- Зазор между лезвиями (машина рассчитывает автоматически на основе толщины листа): Зазор между лезвиями автоматически рассчитывается на основе введенной толщины пластины, что обеспечивает чистоту реза.

4. Исправление ошибок и корректировки

- Добавьте процесс резки 2 и задайте конкретные параметры: Реализуйте дополнительные последовательности резки и настройте их параметры для более сложных операций.

- При необходимости измените конкретные параметры (здесь мы изменяем параметр оси X на 200): Внесите необходимые изменения в параметры, например, установите значение оси X на 200 для точной коррекции.

- Нажмите «Выполнить», чтобы начать резку: После проверки всех настроек запустите процесс резки, выбрав «Запустить».

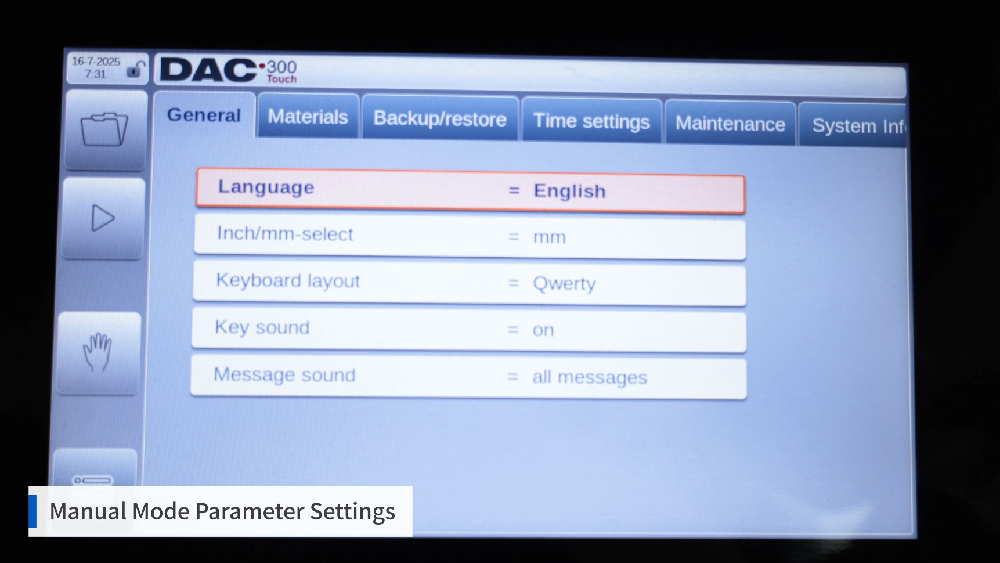

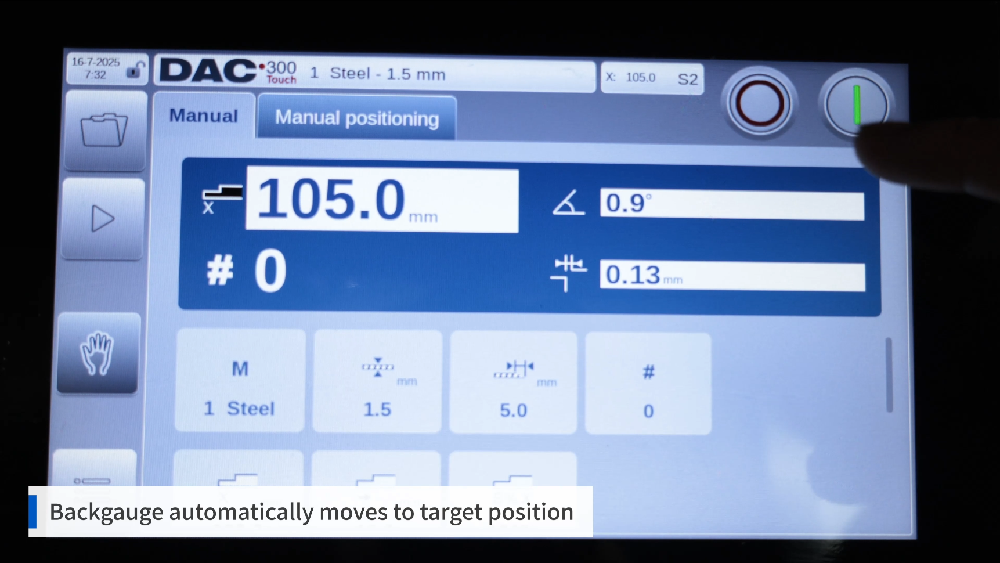

5. Ручной режим настройки для точности

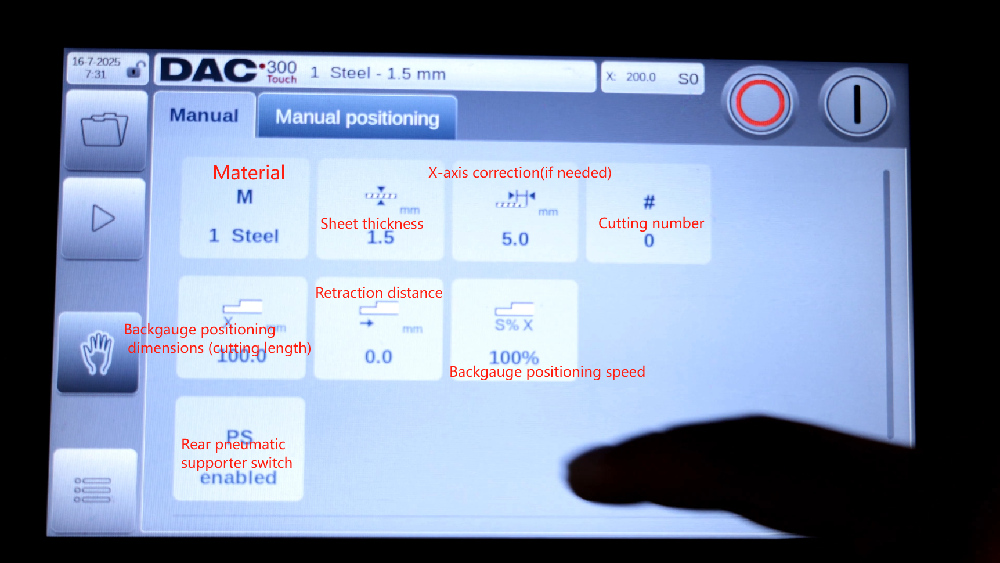

- Выберите материал: В ручном режиме начните с выбора типа материала, чтобы задать базовые рабочие параметры.

- Введите толщину пластины: Обеспечить точное измерение толщины пластины для управления процессами настройки.

- Коррекция по оси X (подтвердите фактическую погрешность резки, чтобы определить параметры коррекции): Проверьте первоначальные результаты и сравните их с ожидаемыми результатами, чтобы устранить любые несоответствия.

- Исправьте ошибку, введя значения: Введите значения коррекции непосредственно в систему, чтобы исправить любые выявленные ошибки в первоначальных разрезах.

- Количество резов: Укажите необходимое количество операций нарезки в ручных настройках.

- Размеры позиционирования заднего упора (размеры резки листа): Определите точные размеры заднего упора, чтобы обеспечить правильное позиционирование материала.

- Расстояние отвода: Установите соответствующий запас на возврат, чтобы обеспечить эффективную обработку материалов.

- Скорость позиционирования заднего упора: Отрегулируйте параметры скорости заднего упора в соответствии с требованиями обработки.

- Задний пневматический опорный переключатель: При необходимости задействуйте задний пневматический упор для дополнительной поддержки материала.

- Угол резания (изменения не требуются, станок рассчитывает автоматически): Позвольте контроллеру автоматически рассчитать оптимальный угол резки, исключив ручные расчеты.

- Зазор между лезвиями (изменения не требуются, машина рассчитывает автоматически): Доверьтесь автоматической регулировке расстояния между лезвиями, чтобы обеспечить точность резки в зависимости от толщины материала.

- Нажмите «Выполнить» после настройки: После проверки всех параметров в ручном режиме выберите «Запустить», чтобы продолжить резку.

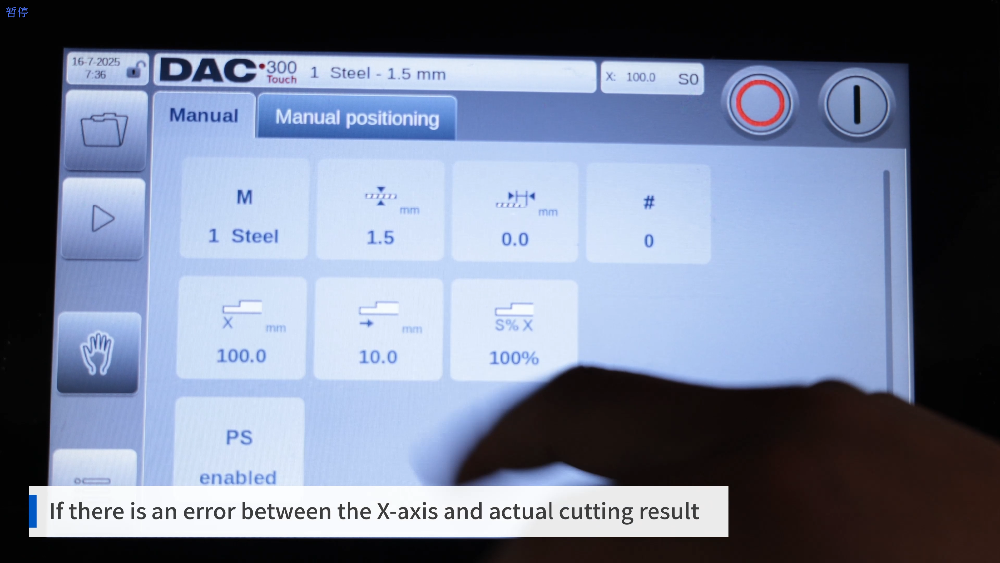

6. Устранение неполадок и послепродажная поддержка

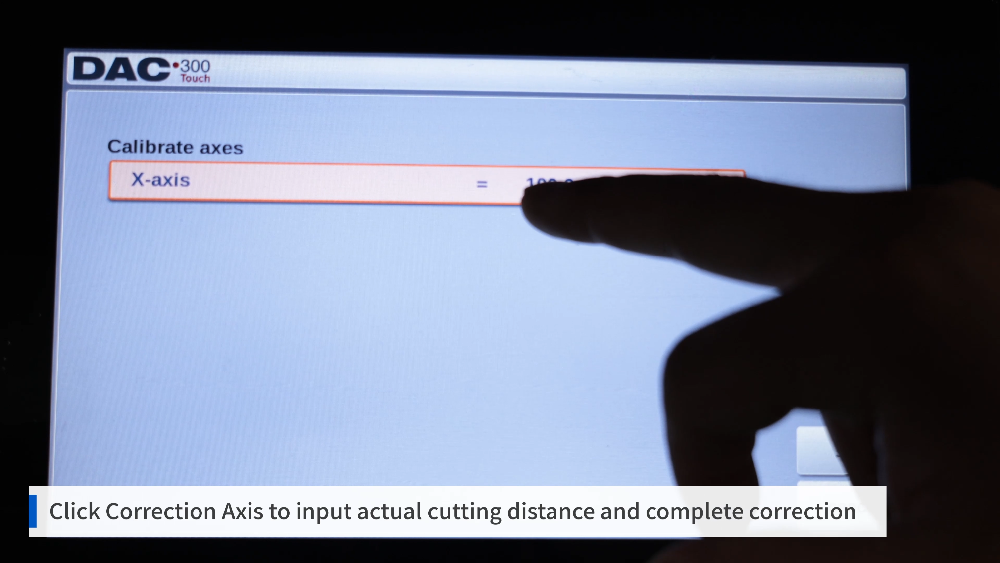

- Если есть ошибка между осью X и фактическим результатом резки: При возникновении несоответствий проверьте и исправьте их через интерфейс контроллера.

- Нажмите «Ось коррекции», чтобы ввести фактическое расстояние резки и завершить коррекцию: Настройте ось X напрямую, введя исправленное измерение для устранения ошибок.

- Вернитесь к коррекции оси X, чтобы сбросить настройки на ноль и завершить настройку: После внесения корректировок для исправления первоначальной ошибки верните ось X к базовым настройкам.

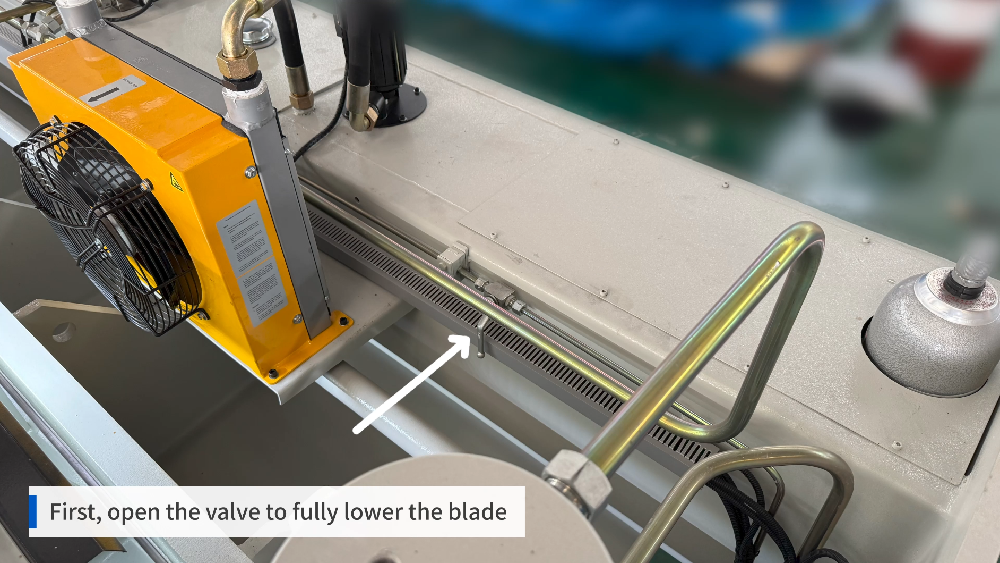

- Как выполнить сброс, если держатель лезвия упал: В случае падения держателя лезвия выполните сброс, соответствующим образом отрегулировав клапан и настройки давления.

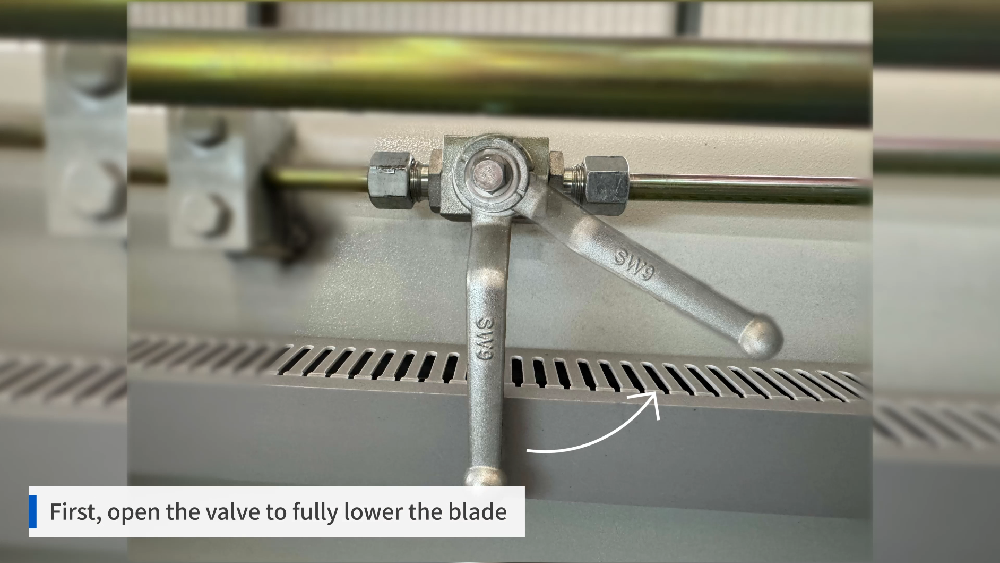

- Сначала откройте клапан, чтобы полностью опустить лезвие: Начните с полного опускания лезвия, что облегчит точный возврат в исходное положение.

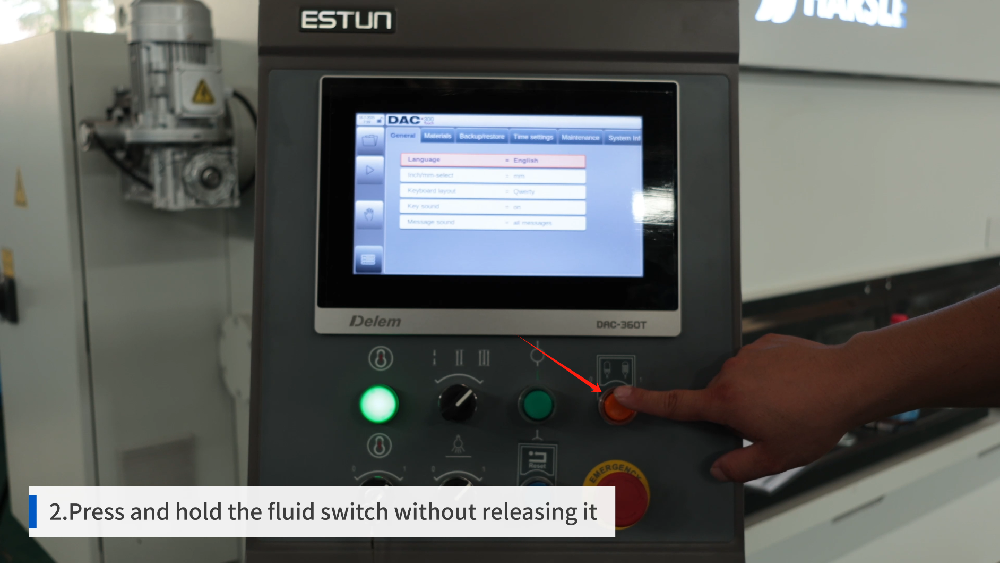

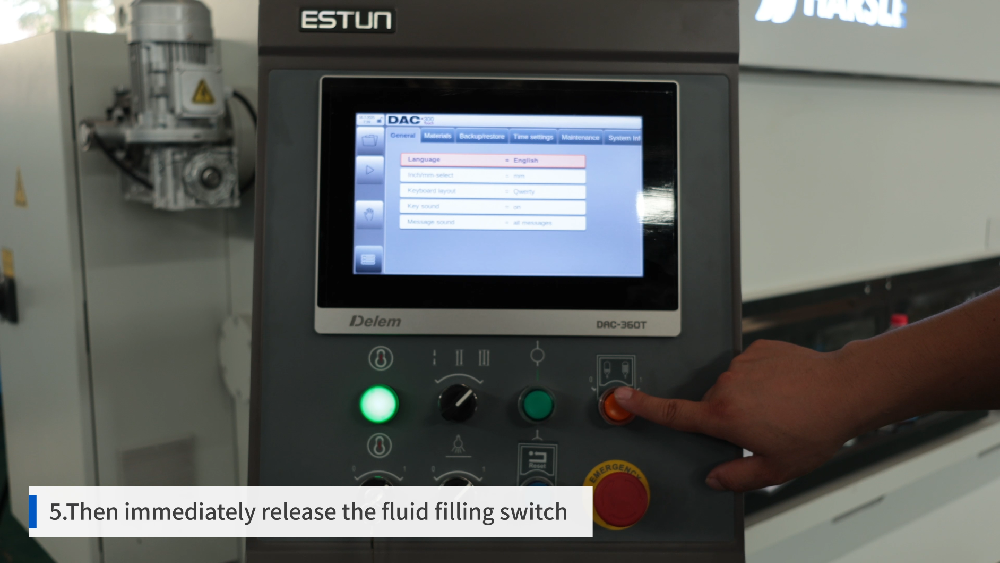

- Нажмите и удерживайте переключатель жидкости, не отпуская его: Поддерживайте давление на переключателе жидкости, чтобы обеспечить зацепление жидкости.

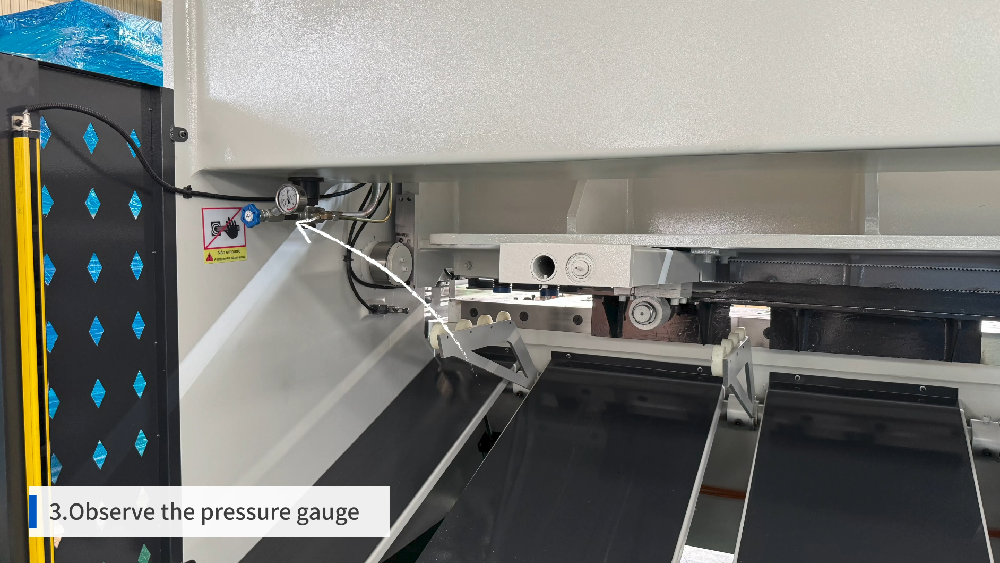

- Наблюдайте за манометром: Внимательно следите за показаниями манометра, чтобы контролировать правильный уровень давления.

- Когда манометр показывает 12 мегапаскалей: Убедитесь, что давление достигает требуемых 12 МПа для правильной работы.

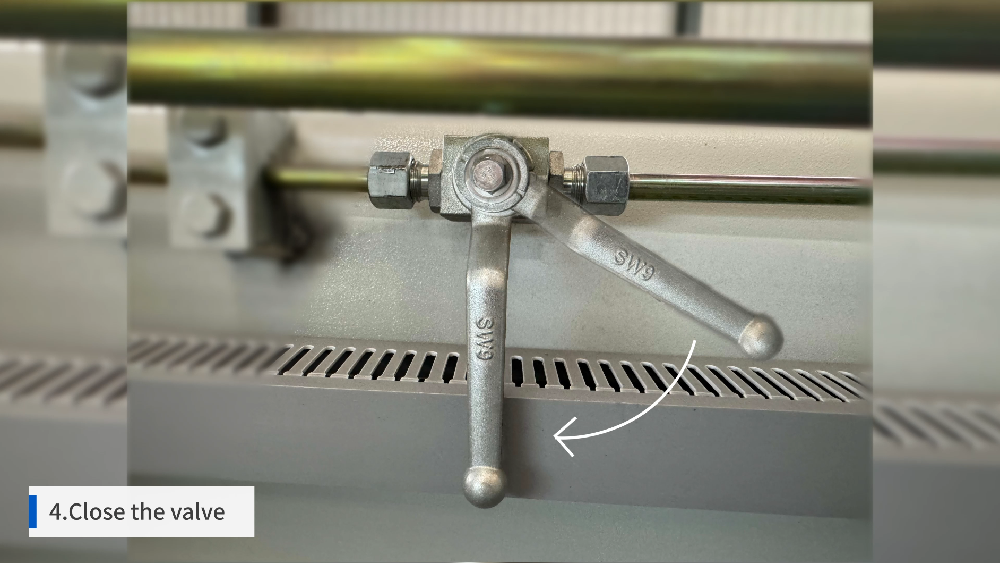

- Закройте клапан: Надежно закройте клапан, чтобы сохранить достигнутый уровень давления.

- Затем немедленно отпустите переключатель наполнения жидкостью: После закрытия клапана отпустите переключатель, чтобы контролировать падение давления.

- После отпускания переключателя наполнения жидкостью давление на манометре падает примерно до 10 мегапаскалей — это нормально: После выброса ожидается снижение давления до 10 МПа, что считается оптимальным.

- Держатель лезвия будет успешно сброшен: Подтвердите успешный сброс стабилизации держателя лезвия после сброса давления.

Выполняя эти шаги, операторы добьются оптимальной работы и долговечности своего контроллера DAC-360TX, гарантируя максимальную эксплуатационную эффективность и точность.

Рекомендации по техническому обслуживанию стригальных машин

Правильно обслуживаемый контроллер DAC-360TX значительно продлевает срок эксплуатации подключенного оборудования.

- Ежедневное обслуживание и осмотр:

- Регулярно проводите проверки и смазывайте важные компоненты, чтобы предотвратить непредвиденные неисправности.

- Соблюдение графика планового технического обслуживания позволяет выявлять и устранять потенциальные проблемы до их эскалации.

- Устранение распространенных проблем:

- Понимание протоколов самопроверки позволяет операторам самостоятельно устранять мелкие неисправности.

- Своевременное устранение неисправностей является профилактической мерой, предотвращающей серьезные повреждения и дорогостоящие простои.

Заключение

Контроллер DAC-360TX является краеугольным камнем для эффективного и точного выполнения операций в различных промышленных условиях. Его роль как важнейшего компонента нельзя недооценивать, поскольку он задаёт новые стандарты точности и контроля в системах управления оборудованием. Контроллер DAC-360TX разработан, чтобы предоставить пользователям инструменты, необходимые для оптимизации производительности оборудования, что приводит к повышению производительности и минимизации ошибок. Сосредоточившись на важнейших аспектах правильной инициализации, операторы могут заложить прочную основу для последующих операций, тем самым снижая вероятность сбоев и обеспечивая бесперебойную интеграцию в производственную линию. Благодаря контроллеру DAC-360TX достижение высочайших эксплуатационных стандартов становится достижимой целью для предприятий, стремящихся к успеху в условиях жесткой конкуренции на промышленных рынках.

Кроме того, регулярное техническое обслуживание и тщательная эксплуатация Контроллер DAC-360TX Они играют ключевую роль в полной реализации его потенциала. Регулярные проверки и соблюдение надлежащих протоколов эксплуатации способствуют продлению срока службы как контроллера, так и подключенного оборудования, способствуя формированию культуры надежности и безопасности. Операторам рекомендуется обращаться за профессиональной технической поддержкой при возникновении неопределенностей для поддержания оптимального уровня производительности. Строго соблюдая рекомендации производителя контроллера DAC-360TX, компании могут обеспечить стабильную эффективность оборудования и конкурентное преимущество. Использование исключительных возможностей контроллера DAC-360TX подтверждает его неоценимую роль в современных производственных процессах, подтверждая его статус незаменимого инструмента в передовых промышленных условиях.