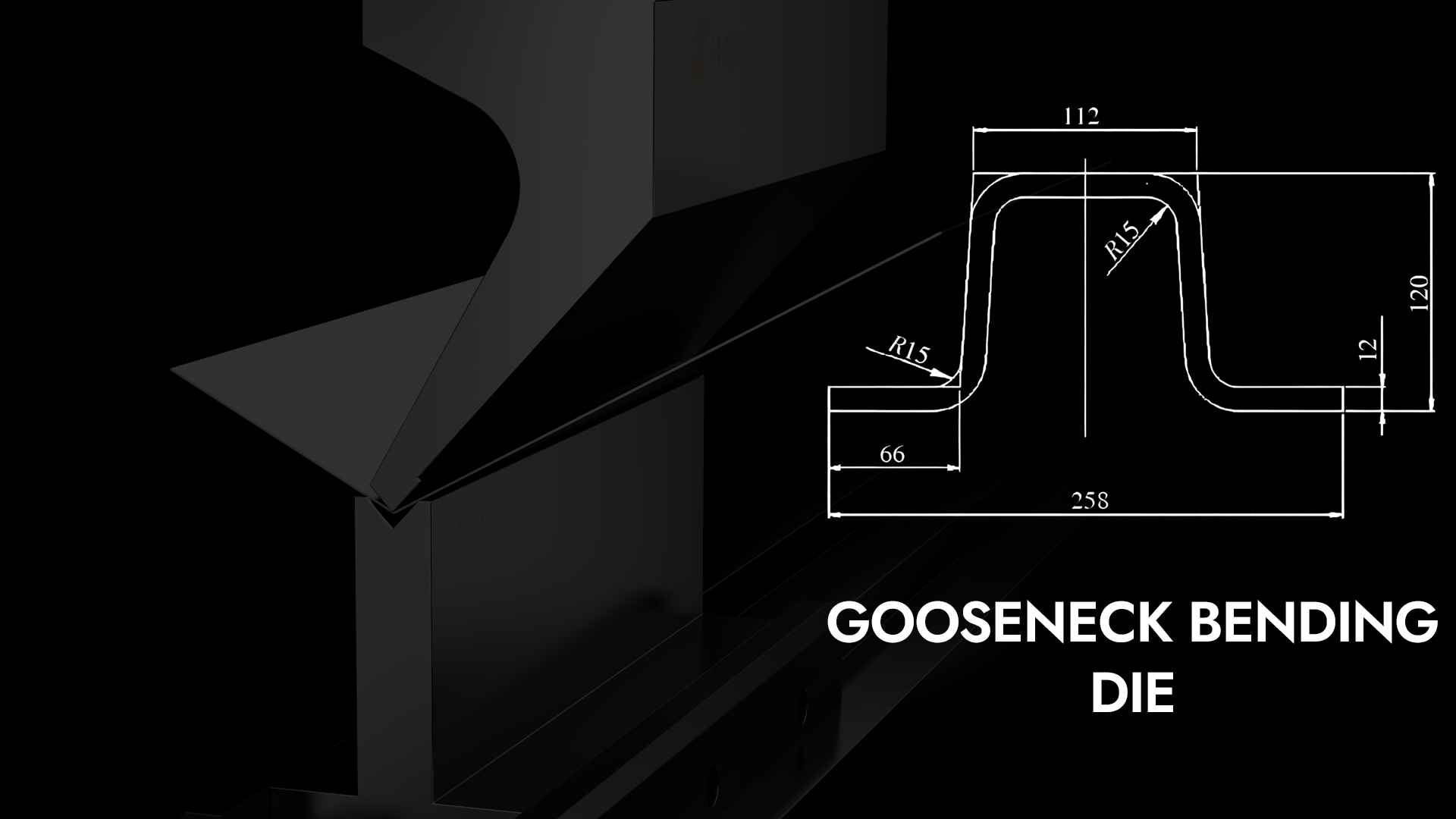

Проектирование гибочной матрицы S-neck и анализ интенсивности

Благодаря широкому применению гибочная матрица для гибки труб типа «гусиная шея» В области штамповки себестоимость изготовления криволинейных формованных деталей значительно снижается. В то же время, проблема повреждения пресс-формы, возникающая при использовании гибочного штампа типа «гусиная шея», стала распространённой проблемой в производственных цехах, вызванной недостаточной прочностью пресс-формы и её нецелесообразной конструкцией.

1. Анализ процесса изготовления деталей

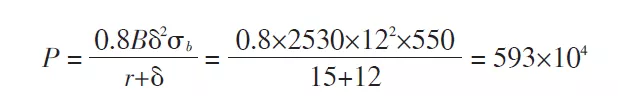

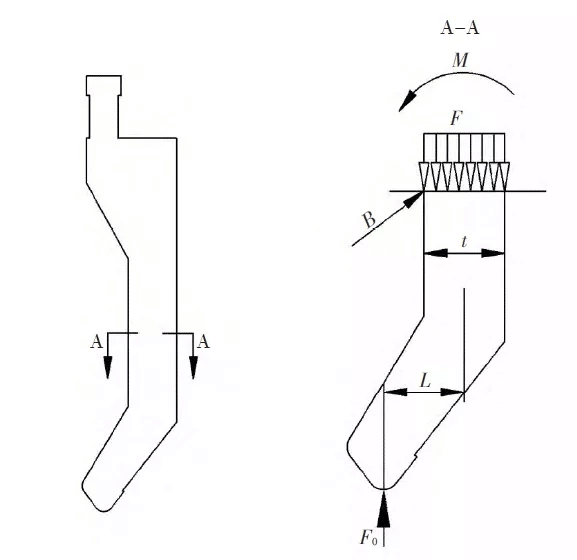

На примере боковой колонны железнодорожного грузового вагона рассмотрим процесс проектирования и силовой анализ гибочная матрица для гибки труб типа «гусиная шея» Подробно описаны. На рисунке 1 показано поперечное сечение боковой колонны экспортного железнодорожного вагона. Толщина – 12 мм. Материал – Q450NQR1. Высокопрочная и коррозионностойкая сталь для железнодорожных вагонов имеет длину 2530 мм. Технологический процесс: дробеструйная обработка, окраска → резка → резка → правка → гибка → складирование.

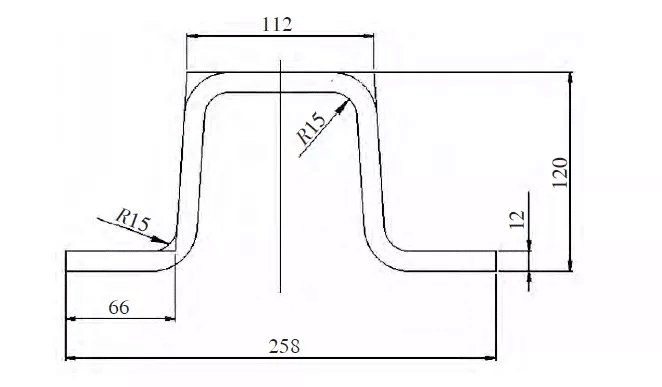

Как показано на рис. 2, процесс гибки разделён на 4 этапа. В процессе гибки на этапе 4 важную роль играет режим гибки «гусиная шея». Поэтому при проектировании гибочного штампа «гусиная шея» его параметры в основном определяются в соответствии с этапом 4.

2. Расчет изгибающего усилия

P——общая изгибающая сила, Н

B——ширина гиба, мм

δ——толщина материала, мм

σб——предел прочности на растяжение, МПа

R——внутренний радиус изгиба, мм

Требуемое для расчета детали изгибающее усилие составляет 5930 кН, что означает, что гибочный штамп должен выдерживать давление гибочной машины величиной 5930 кН.

3. Принцип конструкции гибочной пресс-формы типа «гусиная шея»

Как показано на этапе гибки 4 на рис. 2, отсутствие части конструкции «гусиная шея» будет препятствовать гибке заготовки во время процесса гибки, что приведет к прерыванию гибки и невозможности формования заготовки. Принцип конструкции пресс-формы «гусиная шея» заключается в использовании части формы, чтобы избежать метода проектирования пресс-формы, при котором заготовка будет препятствовать формованию формы во время процесса формования.

4. Определение параметров гибочной плашки типа «гусиная шея»

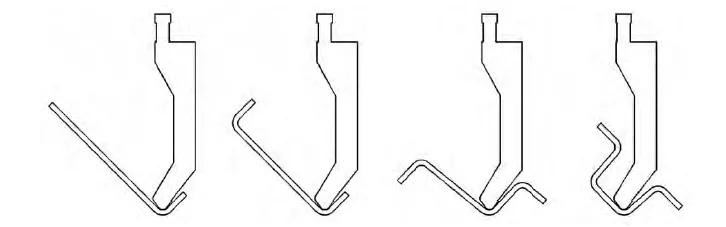

Как показано на рис. 3, схематично показана гибочная матрица типа «гусиная шея», в которой размер эксцентриситета L и ширина t являются ключевыми параметрами, влияющими на прочность матрицы. Для обеспечения требований к формовке деталей изначально проектная ширина гусиной шеи составляет 50 мм, а эксцентриситет L должен быть равен (t/2+2,5) мм, где t — ширина наиболее удалённой от центра давления части формы, т.е. t=50 мм.

5. Анализ интенсивности

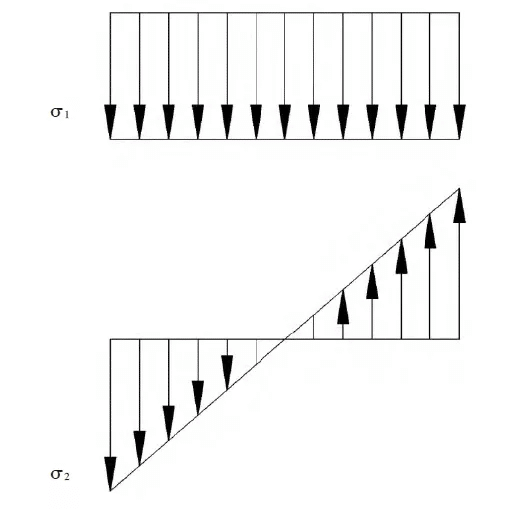

Проводится анализ прочности гусика пресс-формы. Помимо давления от гибочной машины, пресс-форма подвергается изгибающему моменту, вызванному давлением в гусике. Выбираем сечение AA гусика для анализа прочности и выполняем расчет уравнения столбца: анализ прочности гусика пресс-формы, помимо давления от гибочной машины, пресс-форма также подвергается давлению в гусике. Изгибающий момент. Как показано на рис. 4, анализ напряженного состояния AA опасного сечения гусика показывает, что ширина сечения равна t, вертикальное расстояние между центром давления гибочной машины и центром тяжести сечения AA равно L, а давление, оказываемое гибочной машиной на гибочную матрицу, равно F, сила реакции заготовки на гибочную матрицу F0, изгибающий момент сечения равен M, и существует вероятность разрушения в точке B сечения. После анализа строится упрощенная схема силового состояния сечения, представленного на рис. 4 А-А.

σ1——напряжение, создаваемое внешней силой F0

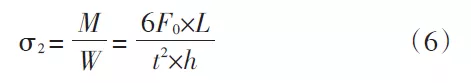

σ2——напряжение, создаваемое изгибающим моментом

В уравнении (5) W — коэффициент изгиба сечения. Поскольку сечение AA представляет собой прямоугольник высотой t и длиной h, то w = t²h/6.

Из формулы (2) M=F0×L, подставляем W и M в формулу:

t——толщина сечения А, мм

L ——вертикальное расстояние между центром давления гибочной машины и центром тяжести сечения А, мм

h——длина гибочной плашки, мм

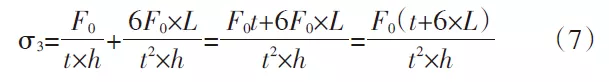

Подстановка значений σ1 и σ2 в уравнение (3) дает σ3 как:

σ3 — сумма изгибающего момента и напряжения, создаваемого М и внешней силой F0

F1 ——Максимальное напряжение, которое может выдержать опасное сечение АА формы

δs — предел текучести материала при изгибе

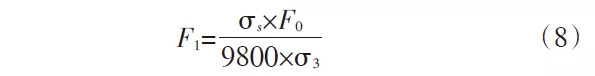

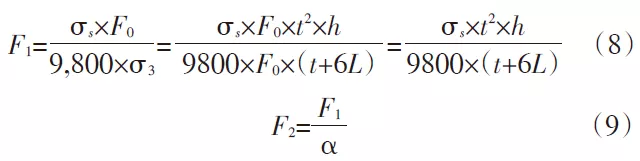

Подставляем результат σ3 формулы (7) в формулу (8), получаем F1

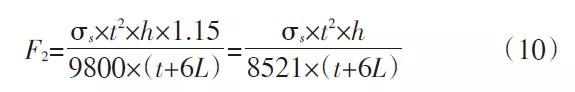

В формуле (9) α — коэффициент запаса прочности, обычно принимающий значения от 1,1 до 1,2. В данном расчёте α = 1,15, а значения α и F1 подставляются в формулу (9):

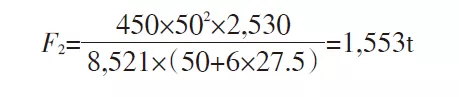

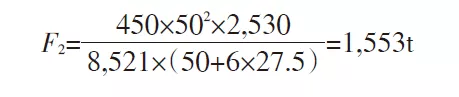

При δs = 450 МПа, h = 2530 мм, t = 50 мм, L = 27,5 мм, подставляемое в формулу (10), значение F2 составляет 1553 т, что означает, что спроектированное сечение АА с большим изгибающим усилием может выдержать напряжение 1553 т. Это значение значительно превышает изгибающее усилие, необходимое для формовки детали, что позволяет удовлетворить требованиям к формовке детали.

6. Структурная оптимизация

Согласно приведенным выше результатам расчетов напряжение опасного сечения АА составляет 15530 кН, что значительно больше изгибающего усилия заготовки, составляющего 5930 кН, что может удовлетворить требованиям формования заготовки.

Однако для дальнейшего снижения трудоемкости работы оператора и снижения себестоимости изготовления пресс-формы необходимо оптимизировать конструкцию пресс-формы таким образом, чтобы она могла удовлетворить требованиям по реализации изделия, снизить

трудоемкость оператора и снижение себестоимости изготовления пресс-формы.

Согласно формуле (10), напряжение, испытываемое опасным сечением АА, связано с пределом текучести σs материала формы, толщиной t сечения А, длиной h изгиба и вертикальным расстоянием L между центром давления гибочной машины и центром тяжести сечения А. Поскольку материал формы обычно не меняется, то есть σs – величина фиксированная, длина заготовки составляет 2530 мм, что также является фиксированной величиной L = t/2+2,5, поэтому переменной в формуле является только t, а значение t постепенно оптимизируется:

Пересчитаем, изменив значение t с 50 на 30:

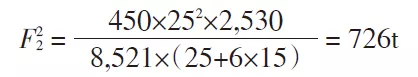

Пересчитаем значение t с 30 до 25 для пересчета:

Пересчитаем, изменив значение t с 25 на 20:

Согласно приведенным выше результатам расчетов, видно, что F32 меньше максимального изгибающего усилия формовки детали, F12 и F22 больше максимального изгибающего усилия формовки детали, но себестоимость изготовления формы низкая, что удобно для оператора при монтаже и демонтаже формы, поэтому окончательно было определено, что опасное сечение AA формы имеет ширину 25 мм. Толщина рабочей части оставшейся части формы спроектирована в соответствии с 25 мм. Изгиб гусиной шеи чрезмерно изогнут, чтобы избежать локальной концентрации напряжений. Размер интерфейса формы и оборудования может быть спроектирован в соответствии с зажимным механизмом оборудования.

7. Проверка эффекта

Практика показала, что пресс-форма способна выдерживать напряженное состояние изгибаемой детали, а ее жесткость и прочность соответствуют реальным производственным потребностям. Чтобы соответствовать основным требованиям современного высокопроизводительного, экономичного и динамичного производства деталей, проектирование пресс-формы, являясь важным источником затрат, является важным компонентом себестоимости деталей. Формула и метод расчета могут быть внедрены и применены при проектировании пресс-форм типа «гусиная шея».

8. Заключение

Опасное сечение гибочного штампа типа «гусиная шея» находится дальше всего от центра давления. При условии определённого материала и конструкции пресс-формы прочность опасного сечения пропорциональна его толщине.