Конечно-элементный анализ и усовершенствование рамы гибочной машины

В моей работе с гибочные станкиЯ обнаружил, что конечно-элементный анализ (КЭА) — бесценный инструмент для оценки и повышения структурной целостности рамы. Рама гибочного станка должна выдерживать значительные нагрузки во время работы, и любые слабые места могут привести к отказам или неточностям. С помощью КЭА мне удалось выявить точки напряжения и оптимизировать конструкцию для повышения производительности и долговечности. В этой статье я расскажу о процессе конечно-элементного анализа и о том, как его можно применить для улучшения рамы гибочного станка, а также поделюсь идеями, которые помогут инженерам и операторам обеспечить оптимальную функциональность и долговечность своего оборудования.

1. Предисловие

Рама гибочного станка является ключевым компонентом гибочная машинаЖесткость рамы гибочного станка напрямую влияет на безопасность и точность гибки. Разработчики всегда стремились найти баланс между качеством и стоимостью. Гибочный станок серии A – это модель, которую компания представила и продвигала передовые зарубежные технологии в начале 1980-х годов. Гибочные станки этой серии просты, практичны и характеризуются низким уровнем отказов. Они пользуются большой популярностью у пользователей и всегда были востребованной продукцией компании.

Поскольку машина была разработана до 1980-х годов, её возможности ограничивались уровнем системы проектирования, а также уровнем программного и аппаратного обеспечения того времени. В то время проектирование в основном основывалось на традиционном методе механики материалов. Для крупногабаритных сварных структурных деталей рамы гибочной машины. Точка концентрации напряжений не может быть точно рассчитана, поэтому часто используется метод приближенных гипотез, а результаты расчётов очень грубые. Для подстраховки конструкторы часто добавляют искусственные значения, полученные из опыта, что увеличивает коэффициент безопасности, что приводит к созданию очень громоздкого оборудования, расходующего материалы и усложняющего производство.

2. Основная конструкция и объект исследования станка

2.1 Конструкция машины

Гибочный станок серии А представляет собой конструкцию верхней трансмиссии, как показано на рисунке 1. В основном она состоит из следующих частей:

Стойка: сварена из толстой стальной пластины, в основном состоит из верхней балки, левой и правой боковых пластин и нижних балок, используется для крепления различных компонентов, таких как масляный цилиндр, направляющая и нижний штамп.

Ползунок: вся конструкция из толстой стальной пластины соединена с масляным цилиндром и направляющей, а нижний конец закреплен с верхней формой, а рабочий цилиндр приводит в действие верхнее и нижнее возвратно-поступательное движение для завершения гибки листа.

Цилиндр: обеспечивает изгибающее усилие, необходимое для сгибания листа, и заставляет ползун перемещаться вверх и вниз.

Балансир: убедитесь, что ползунок движется синхронно влево и вправо.

Направляющая: закреплена на раме для ограничения движения ползуна.

2.2 Объект исследования

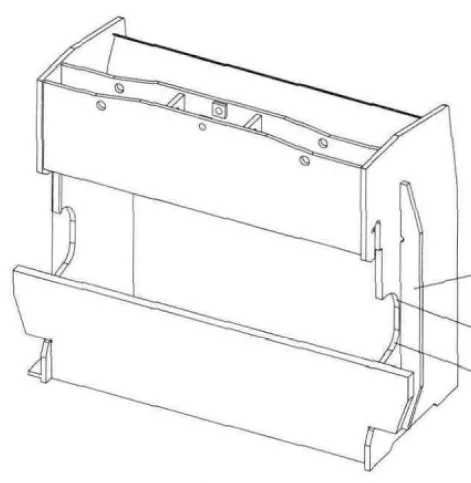

Гибочные машины серии A, выпускаемые компанией в настоящее время, имеют различные технические характеристики. В данной работе для исследования и анализа выбран наиболее продаваемый и представительный гибочный станок A3,1 м × 1000 кН. Объектом исследования является корпус рамы, требующий наибольших затрат материалов. На рисунке 2 представлена трёхмерная схема моделирования рамы гибочного станка серии A.

Он сварен из толстой стальной пластины и разделен на три части: верхнюю балку, левую и правую боковые пластины и нижнюю балку. Верхняя балка представляет собой конструкцию из двух пластин для крепления привода. Гидравлический цилиндр; нижняя балка представляет собой цельную конструкцию из толстой стальной пластины для восприятия нагрузки нижней формы; боковая пластина служит для соединения верхней и нижней балок, а боковая пластина снабжена С-образным пазом для подачи.

3. Создание модели конечных элементов

Рама гибочного станка сварная. При использовании сварной конструкции при моделировании необходимо учитывать такие факторы, как тип сварного шва между стальными пластинами, что значительно усложняет процесс расчёта. Для облегчения построения и контроля сетки модель гарантирована. Геометрия и механические свойства приближены к реальным, при этом сделаны следующие упрощения:

(1) Создание шаблона одной детали для модели стойки;

(2) Чтобы максимально приблизиться к реальной ситуации сварки, все сварные швы скошены;

(3) Устраните мелкие детали, такие как технологические отверстия, резьбовые отверстия и ребра, которые меньше влияют на прочность и жесткость.

3.1 Механические свойства материалов

Стойки сварены из листовой стали Q235. Механические характеристики листовой стали Q235 следующие:

Модуль упругости E=210 ГПа;

Коэффициент Пуассона μ = 0,28;

Плотность ρ = 7,8 × кг/м3;

Предел текучести σs = 235МПа;

Допустимое напряжение [σ] = 160 МПа.

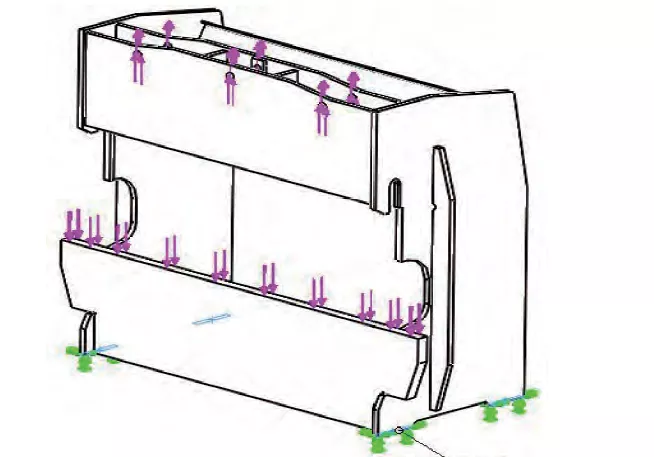

3.2 Описание нагрузки и ограничений стойки

Нагрузка гибочного станка в процессе работы изменяется. Давление в цилиндре постепенно увеличивается от нулевого значения, и после достижения пикового значения происходит изгиб, после чего нагрузка снимается. Поскольку выполняется статический линейный анализ, нагрузка рассматривается как статическая. Максимальное изгибающее усилие верхней балки рамы при воздействии трёх цилиндров составляет 1000 кН, из которых 400 кН приходится на левый и правый цилиндры, 200 кН – на средний цилиндр, и направлено вертикально вверх; нижняя балка подвергается воздействию ползуна и нижнего штампа. Все изгибающие усилия направлены вниз, вертикально вниз.

Рама закреплена на грунте. Хотя рама закреплена анкерными болтами, они ограничивают лишь направление перемещения нижней поверхности и не оказывают существенного влияния на точность структурного анализа. Нижняя часть опоры ограничивает её полное защемление, как показано на рисунке 3.

3.3 Разделение сетки

Построение сетки — очень важный этап конечно-элементного анализа. Качество сетки напрямую связано с точностью результатов конечно-элементного расчёта, и даже если результат недействителен, он может быть недействительным. Для разделения сетки и модели используется функция конечных элементов SolidWords. Конечно-элементная модель рамы гибочной машины, разделённая на 30170 единиц, показана на рисунке 4.

4. Анализ результатов расчетов

В результате расчётов и анализа в программе SolidWords получены диаграммы перемещений и облаков напряжений в направлении Y рамы гибочной машины, представленные на рисунках 5 и 6. Результаты показывают, что максимальная деформация в направлении Y при полной нагрузке рамы составляет 2,43 мм в верхней части верхней балки. В реальных условиях работы перемещение верхней балки находится в пределах упругой деформации материала, что мало влияет на точность машины, поэтому величине перемещения не уделяется особого внимания.

Максимальное напряжение в раме составляет 169 МПа в скруглённом углу С-образного горла боковой пластины, что превышает допустимое напряжение для материала рамы гибочного станка (сталь Q235) на 160 МПа. В реальных условиях эксплуатации повреждённый участок находится именно здесь, и виден на ранней стадии. Это конструктивный недостаток.

5. Улучшенный дизайн

В ответ на недостатки первоначального проекта первоначальный проект был улучшен.

Согласно диаграмме облака напряжений рамы (рис. 6), максимальное напряжение рамы гибочной машины возникает в нижнем углу С-образного выступа боковой пластины. Как видно из характеристик исходной конструкции (рис. 7), С-образный выступ боковой пластины рамы. Радиус нижнего скругления составляет R120, а верхнего – R200.

Согласно реальному опыту, изменение галтели на верхнюю галтель не влияет на нормальную работу листогибочного пресса. После улучшения максимальное напряжение в раме, рассчитанное с помощью программного анализа, составляет 149 МПа, и эффект очевиден. Видно, что при небольшой оптимизации максимальное напряжение в раме сразу же снижается до допустимого диапазона напряжений материала.

Рисунок 7 — Оригинальная конструктивная особенность

Для выявления недостатков необходимо продолжить углубленное исследование исходной конструкции. Первоначальный конструктор также считал, что С-образный вырез боковой панели багажника является наиболее слабой частью рамы. В целях безопасности конструктор добавил ребро жесткости к вырезу боковой панели, чтобы несколько уменьшить этот вырез. Риск образования трещин в вырезе. Однако, с точки зрения механики материалов, увеличение количества ребер жесткости не обеспечивает максимальной эффективности использования материала.

Попробуйте исключить ребра жесткости, оптимизировав скругленные углы, а затем произведите расчет и анализ. Максимальное напряжение в раме составит 155 МПа. Максимальное смещение по оси Y в нижнем углу С-образного горла, тем не менее, составляет 2,54 мм. Хотя максимальное напряжение после удаления ребра жесткости все еще находится в пределах допустимого для материала диапазона напряжений. Можно видеть, что первоначальная конструкция ребер жесткости, хотя и имеет определенный эффект, но он не очевиден, а также приводит к потере большого количества сырья и времени на сборку и сварку. Можно считать, что это следует отменить.

Однако, учитывая, что эта серия моделей выпускается уже более 30 лет, объём продаж составляет почти 10 000 единиц, а количество пользователей велико. Если сейчас отменять рёбра, пользователи могут заподозрить, что это экономия. Для этого, с учётом сохранения веса машины, материал исходного ребра «пересаживается» на боковую пластину, усиливающее ребро удаляется, а ширина боковой пластины соответственно увеличивается.

Таким образом, достигается полное использование максимальной потребительной стоимости материала, а прочность и жесткость машины существенно увеличиваются при условии, что вес машины постоянен, а увеличение прочности и жесткости означает, что общая производительность машины улучшается.

6. Заключение

На основе оптимизированных проектных данных были проведены испытания прототипа. Было доказано, что оптимизированный гибочная машина Были достигнуты хорошие результаты. Без изменения веса машины, её жёсткость увеличена благодаря 20%, что позволяет значительно сократить время сборки и сварки, а также имеет высокую экономическую выгоду. Видно, что традиционные компьютерные методы проектирования и опыт не позволяют удовлетворить требованиям оптимизации. Программное обеспечение для конечно-элементного анализа позволяет легко оптимизировать конструкцию и производить продукцию высочайшего качества с минимальным расходом материалов.