Введение в изотермический ковочный гидравлический пресс

Как отраслевой эксперт в области гидравлического машиностроения, я рад поделиться своими знаниями о внедрении изотермической ковки. гидравлические прессыЭти инновационные машины играют ключевую роль в процессе ковки, позволяя улучшить свойства материала и снизить энергопотребление. В этой статье я рассмотрю основные принципы изотермической ковки, преимущества использования гидравлических прессов в этой области и способы повышения эффективности производства. Понимая особенности и преимущества гидравлических прессов для изотермической ковки, мы можем лучше оценить их влияние на современные методы металлообработки.

В данной статье описывается гидравлическая машина, специально предназначенная для изотермической ковки. Внешний вид оборудования показан на рисунке 1. Гидравлическая машина отличается высокой точностью, устойчивостью к эксцентриситету и имеет подвижную конструкцию стола, рассчитанную на большие усилия тяги.

Введение в изотермический ковочный гидравлический пресс

Изотермический ковочный гидравлический пресс, описанный в этой статье, работает следующим образом: нагревательная печь (включая форму) устанавливается на рабочем столе устройства вместе, а верхняя форма соединяется с ползуном для фиксации. Сначала форма нагревается, процесс обычно занимает 7-8 часов. После этого заготовка для поковки помещается в форму и нагревается до заданной температуры, и оборудование начинает штамповку заготовки. В течение этого процесса форма и заготовка поддерживаются при температуре штамповки. Наконец, оборудование находится под давлением до тех пор, пока заготовка и форма не остынут до комнатной температуры, а ползун пресса возвращается для извлечения готовых деталей. Поэтому данное оборудование требует длительного времени выдержки гидравлического пресса и высоких требований к стабильности давления.

Ключевая технология изотермической ковки на гидравлическом прессе

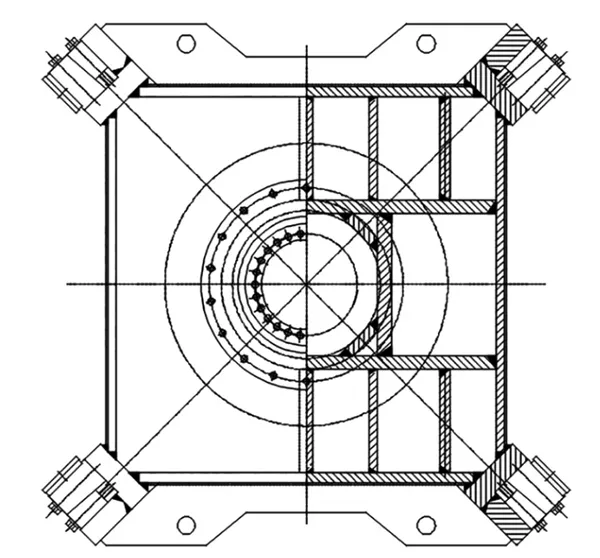

Фюзеляж имеет разъемную предварительно напряженную каркасную конструкцию, состоящую из верхней и нижней балок, левой и правой стоек, четырех стяжек, гаек и т.д. Верхняя и нижняя балки, а также левая и правая стойки предварительно напряжены гидравлическим давлением, передаваемым через стяжки. Балки соединены позиционирующими шпонками. Верхняя и нижняя балки, а также четыре колонны сварены из стальных листов и обладают достаточной жесткостью и прочностью.

Направляющая ползуна оснащена наклонной клиновой направляющей X-образной формы с углом наклона 45 градусов, которая легко регулируется и обеспечивает высокую точность регулировки, эффективно предотвращая влияние термической деформации на точность хода ползуна и обеспечивая высокую антиэксцентриковую грузоподъемность. Для повышения антиэксцентриковой грузоподъемности ползуна и повышения точности его хода длина направляющей ползуна увеличена в 2,5 раза по сравнению с обычным прессом.

Для облегчения замены пресс-формы оборудование оснащено подвижным рабочим столом, как показано на рисунке 3. При замене пресс-формы рабочий стол выдвигается из фюзеляжа, что облегчает её подъём. Поскольку усилие разжима при изотермической штамповке достигает около 4000 кН, стандартное зажимное устройство подвижного стола не может обеспечить требуемого зажима. В процессе распалубки подвижный стол поднимается, что исключает возможность извлечения деталей. Поэтому в данной машине специально разработаны привод подвижной станции и система предотвращения заклинивания, как показано на рисунке 4.

Чтобы предотвратить подъем подвижного стола силой выемки, на двух стойках оборудования предусмотрены два кронштейна, а левая и правая стойки сварены вместе, а расстояние между нижней плоскостью кронштейна и нижней плоскостью стойки контролируется точностью допусков размеров. Когда подвижная платформа перемещается в пресс, между ее верхней плоскостью и нижней плоскостью опоры колонны остается небольшой зазор (0,2–0,3 мм). Когда ползун возвращается и цилиндр выталкивается, сила выемки заставляет подвижный стол и нижний штамп подниматься, и они не могут двигаться вверх из-за ограничения кронштейна колонны. Усилие выемки принимает на себя кронштейн колонны. Благодаря этой противополосной конструкции зазор между подвижной станцией и кронштейном колонны небольшой. Для обычных подвижных станций роликового типа требуется зазор для подъема от 10 до 15 мм, чтобы предотвратить повреждение устройства из-за силы ролика во время работы устройства.

По условиям работы изотермической ковки гидравлические прессы Оборудование, мобильная платформа оборудования имеет скользящий тип и перемещается по направляющей и верхней поверхности нижней балки. Поскольку сила трения скольжения больше силы трения качения, движущая сила мобильного стола должна быть очень большой, и мобильный стол приводится в движение поршневым цилиндром с большим тяговым усилием. Для обеспечения стабильной и контролируемой скорости перемещения мобильной станции, а также согласованности скоростей втягивания и вытягивания, для управления приводным цилиндром используется управляемая дифференциальная цепь, показанная на рис. 5. При выдвижении штока электромагнитный клапан Y2 не должен быть запитан, и между полостью штока и бесштоковой полостью образуется дифференциальная цепь, а масло из полости штока поступает в бесштоковую полость, увеличивая скорость выталкивания. И наоборот, при втягивании штока электромагнитный клапан Y2 должен электрически размыкать дифференциальную цепь между полостью штока и бесштоковой полостью. Таким образом, при одинаковом расходе на входе скорость выталкивания и возврата цилиндра одинакова.

В системе управления изотермической ковкой главный масляный насос использует цифровой насос, а контур управления – высокочастотный пропорциональный сервоклапан. При низкой скорости ПЛК управляет открытием высокочастотного пропорционального сервоклапана для достижения стабильного выходного потока с малым расходом. Для обеспечения плавной работы ползуна на низкой скорости используется специально настроенный небольшой масляный насос, который подает определенное давление в нижнюю камеру поршня главного цилиндра, создавая большое противодавление на ползун, тем самым предотвращая проскальзывание. Система управления изотермической ковкой обеспечивает постоянное управление скоростью в диапазоне рабочих скоростей от 0,02 до 1 мм/с. Благодаря длительному времени удержания давления в оборудовании, расход масла, необходимый гидравлической системе, в этот момент очень мал, и требуется лишь поддерживать определенную стабильность давления. При использовании цифрового насоса для поддержания давления в оборудовании, производительность цифрового насоса регулируется до минимального уровня, обеспечивающего постоянное давление, с помощью программы управления ПЛК.

Электрическая система оснащена компьютером для промышленного управления, а технологические действия и параметры пресса могут задаваться компьютером, что позволяет осуществлять автоматическое управление всем рабочим процессом.

В то же время он может записывать, хранить и распечатывать различные рабочие параметры, включая следующие аспекты:

⑴ Кривая положения-времени и данные четырех точек ползунка;

⑵ Среднее положение ползунка по кривой времени и данным;

⑶ кривая зависимости давления от времени и данные главного цилиндра;

⑷ Кривая скорости-времени и данные ползунка.

Достичь контролируемости и прослеживаемости всего производственного процесса.

Russia-Customer-Feedback-5.jpg)

Russia-Customer-Feedback-4.jpg)

Russia-Customer-Feedback.jpg)