Формовочный пресс

В своем путешествии по миру производства металлоконструкций я приобрел ценные знания о формовка на листогибочном прессеЭтот процесс необходим для создания точных изгибов и форм из различных листовых металлов. Понимание тонкостей работы листогибочного пресса позволяет мне добиваться высококачественных результатов при минимизации отходов. В этой статье я рассмотрю ключевые аспекты формовки на листогибочном прессе, включая методы, передовые практики и советы по повышению эффективности процесса гибки. Моя цель — поделиться знаниями, которые будут полезны как новичкам, так и опытным профессионалам в этой отрасли.

Обзор листогибочного пресса

В этом разделе основное внимание уделяется гибке — процессу формовки, наиболее тесно связанному с листогибочным прессом.

Характеристики оборудования

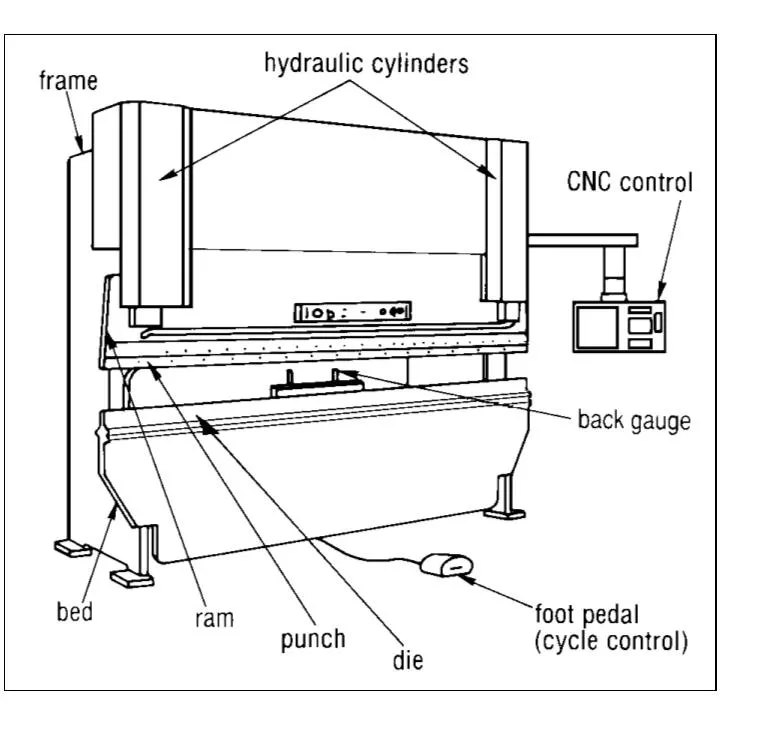

Прессы для гибки листогибов обычно имеют грузоподъёмность от 20 до 200 тонн и длину станины от 4 до 14 футов (от 1,2 до 4,3 м). Они могут иметь механический, гидравлический или гидромеханический привод. В зависимости от направления рабочего хода ползуна, они могут быть «поднимающего» или «опускающего» действия. На рисунке 1 показан пресс с опускающим действием. Гидравлический листогибочный пресс с ЧПУ.

Листогибочный пресс может быть оснащен одним из нескольких типов задних упоров, включая устанавливаемые и регулируемые вручную упоры, штифты, которые входят в отверстия в заготовке, и программируемые устройства с числовым программным управлением, которые регулируют настройки после каждого хода.

Операция

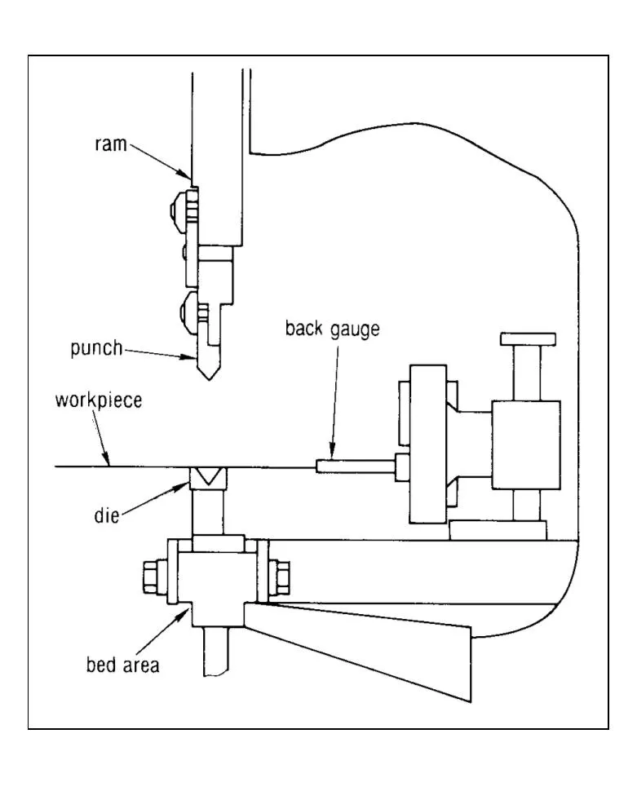

Большинство листогибочных прессов имеют ручную подачу. Оператор удерживает заготовку между пуансоном и матрицей, прижимая её к соответствующему заднему упору, обеспечивая заданный размер гиба (рис. 2).

Раздел «Настройка листогибочного пресса»

Дно или монетизация

Когда заготовка установлена правильно, станок активируется, приводя к перемещению ползуна к станине, и заготовка формируется между матрицей и пуансоном. Затем ползун возвращается в исходное положение, позволяя извлечь заготовку.

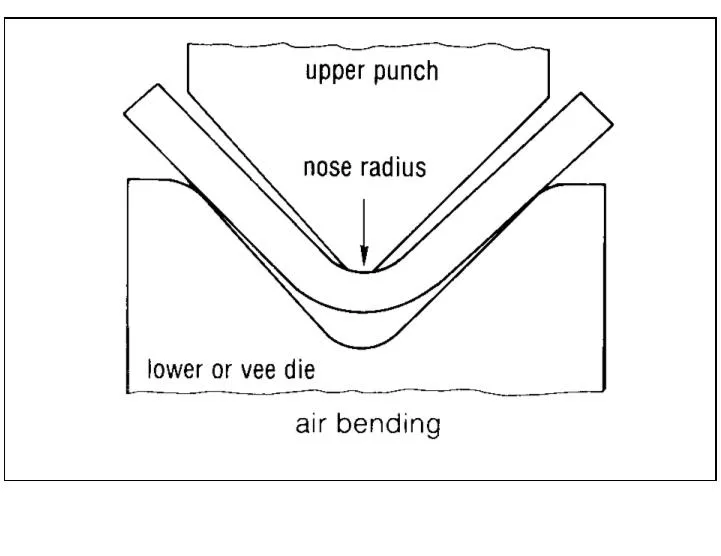

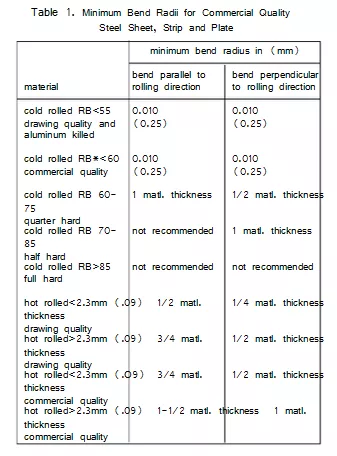

Одним из видов гибки листового металла на листогибочном прессе является гибка листового металла под прямым углом. Как показано на рисунке 3, пуансон вдавливает заготовку в полость матрицы. На протяжении всей операции заготовка касается только кончика пуансона и двух кромок нижнего штампа. Когда усилие верхнего штампа ослабевает, заготовка «отскакивает», формируя окончательный угол. Величина отскакивания напрямую зависит от типа материала, его толщины, зернистости и состояния.

Чтобы минимизировать время настройки, большинство инструментов для воздушной гибки изготавливаются с одинаковым углом наклона пуансона и матрицы. Обычно используется угол наклона матрицы 80° или 85°, что обеспечивает достаточную упругость для получения конечного угла 90°.

Рекомендации по минимальной ширине фланца

В ситуациях, требующих точности размеров и углов, требуется другой процесс формовки (рис. 4). Этот процесс называется «чеканкой» или «доборкой». Для чеканки требуется изготовление пуансона и матрицы с заданным конечным углом гиба и полное вдавливание заготовки в матрицу. Чеканка уменьшает пружинение, однако этот процесс ограничен усилием листогибочного пресса.

Преимущества и ограничения

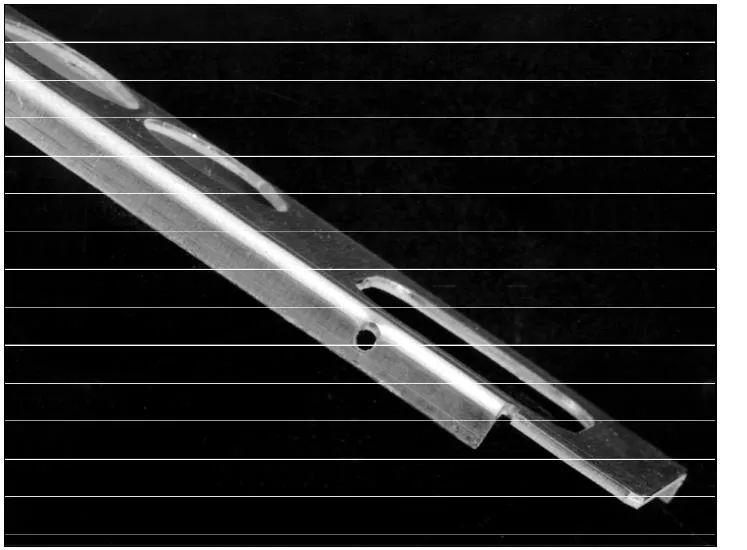

Основное преимущество листогибочного пресса как инструмента для формовки заключается в его гибкости. Использование стандартных V-образных штампов обеспечивает экономичную настройку и сокращает время производства при изготовлении небольших партий и прототипов. Практически любой размер и форма детали могут быть изготовлены с помощью стандартного инструмента, что исключает затраты и время на изготовление пресс-форм. На рисунке 5 показана сложность деталей, которые можно изготовить на листогибочном прессе.

Современные листогибочные прессы с программируемыми задними упорами, использующие несколько комплектов штампов, сделали этот процесс формовки гораздо более конкурентоспособным при длительных циклах производства.

В случаях, когда конструкция изделия требует использования инструмента специальной формы, затраты на штампы листогибочного пресса и сроки изготовления относительно невелики.

Ещё одним существенным преимуществом является широкий диапазон размеров обрабатываемых на листогибочном прессе заготовок. Размер может быть ограничен длиной ползуна и возможностью извлечения заготовки из станка после формовки.

Благодаря быстрой смене штампов можно создавать разнообразные стандартные формы с умеренными затратами, обеспечивая значительную гибкость в конфигурации конечного продукта. Поскольку каждый изгиб измеряется отдельно, каждый изгиб или операция вносит потенциальные дополнительные изменения размеров.

Проектные соображения

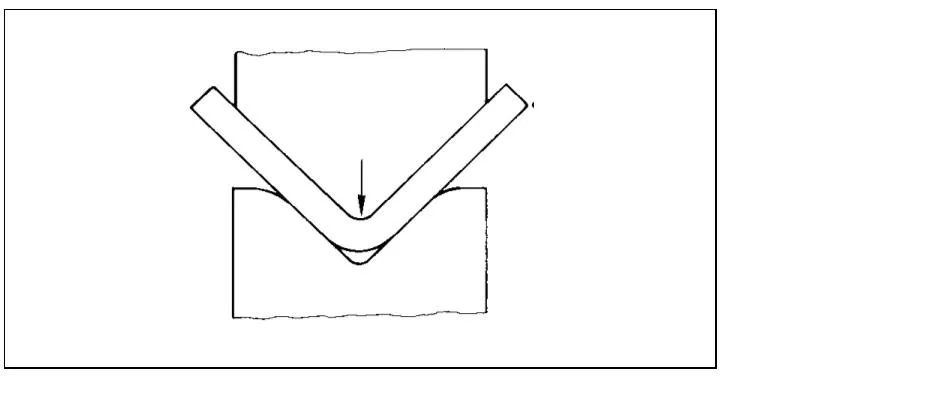

● При формовке на листогибочном прессе для всех изгибов детали по возможности следует устанавливать общий радиус, что снижает затраты и повышает качество. Требования к внутренним радиусам, которые меньше рекомендуемого минимума, указанного в Таблице 1, могут привести к проблемам с текучестью материала в мягких материалах и к образованию трещин в твердых материалах.

Дополнительную информацию о радиусах изгиба см. в главе «Выбор материала».

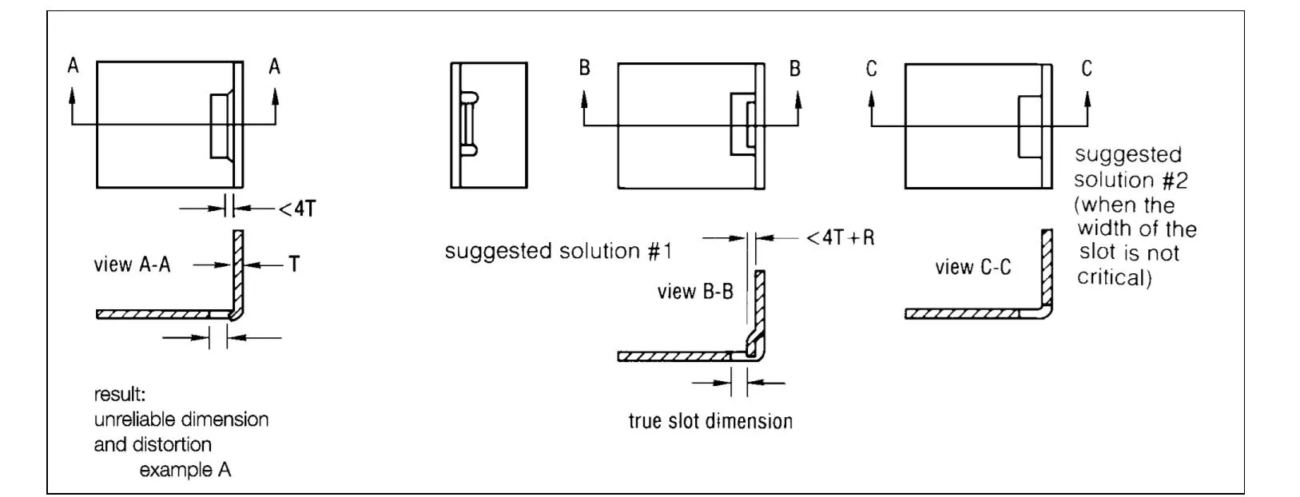

● Размер фланца. Минимальная ширина фланца должна быть не менее четырёхкратной толщины заготовки плюс радиус изгиба (рис. 6). Слишком узкий фланец может привести к перегрузке оборудования, деформации детали и повреждению инструмента.

● Расстояние между фланцами. Минимальное расстояние между гибочными прессами необходимо для установки инструмента. Расстояние между изгибами, например, в U-образном контуре, следует согласовать с поставщиком до завершения проектирования, поскольку без специального инструмента сложно обеспечить повторяемость размеров.

● Фланец «выбега». Добавлять промежуточные размеры для получения общего размера нецелесообразно. Вместо этого практичнее и экономически целесообразнее допускать накопление отклонений размеров в наименее критичных элементах или изгибах по каждой оси. (Эти накопления часто называют «наложениями», а элемент, поглощающий отклонения, обычно называют «выбегающим» фланцем) (рис. 7). Обратите внимание на использование «овальных» отверстий для компенсации накопления допусков.

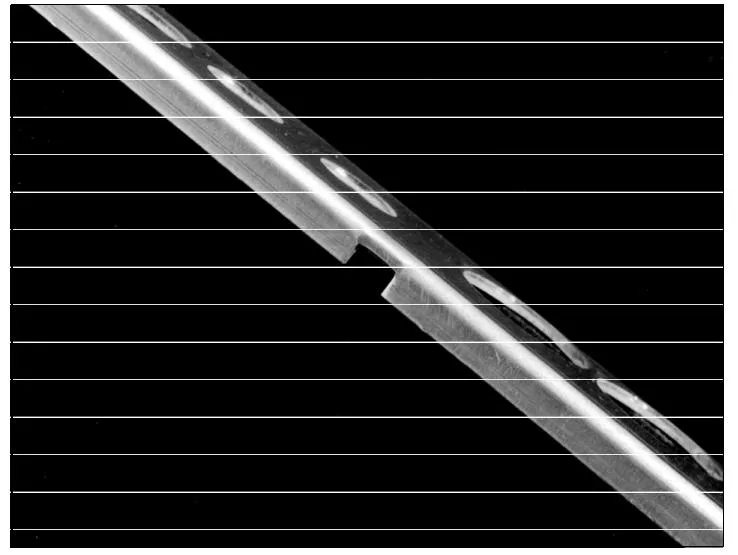

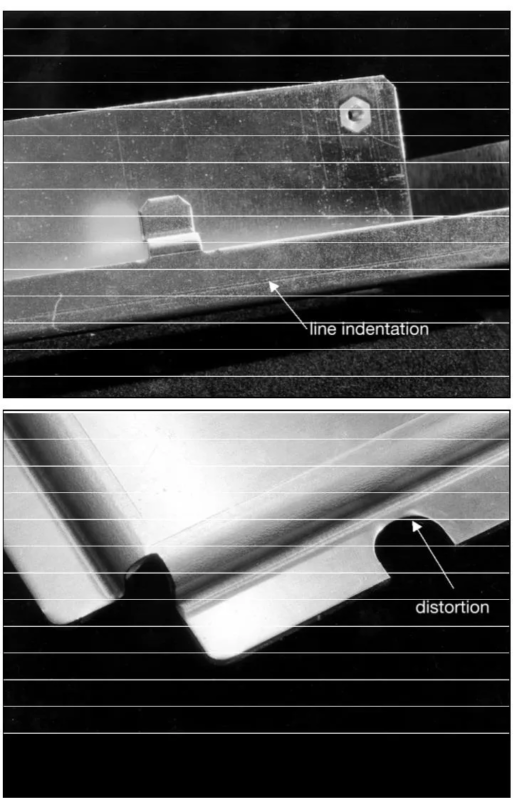

● Элементы на изгибах или рядом с ними. Такие элементы, как отверстия, пазы и некоторые выемки, не должны располагаться ближе, чем на 3 толщины заготовки плюс радиус изгиба от изгиба. Это может привести к различным проблемам, включая деформацию элемента и невозможность установки заклепочных соединений (рисунки 8, 9 и 10). Если элемент должен располагаться ближе к изгибу, чем рекомендовано, рассмотрите возможность расширения проема за линию изгиба.

(Рисунки 11 и 12). Если размер паза имеет функциональное значение, используйте функцию, показанную на рисунке 11.

● Угловатость. Для обеспечения повторяемости углов гибки менее 90° при однопозиционной V-образной гибке часто требуется специальная обработка и инструмент, что влечет за собой дополнительные затраты.

По возможности предпочтительнее использовать стандартные 90°-гибы. Стабильность углов зависит от различий в материале и повторяемости прессования.

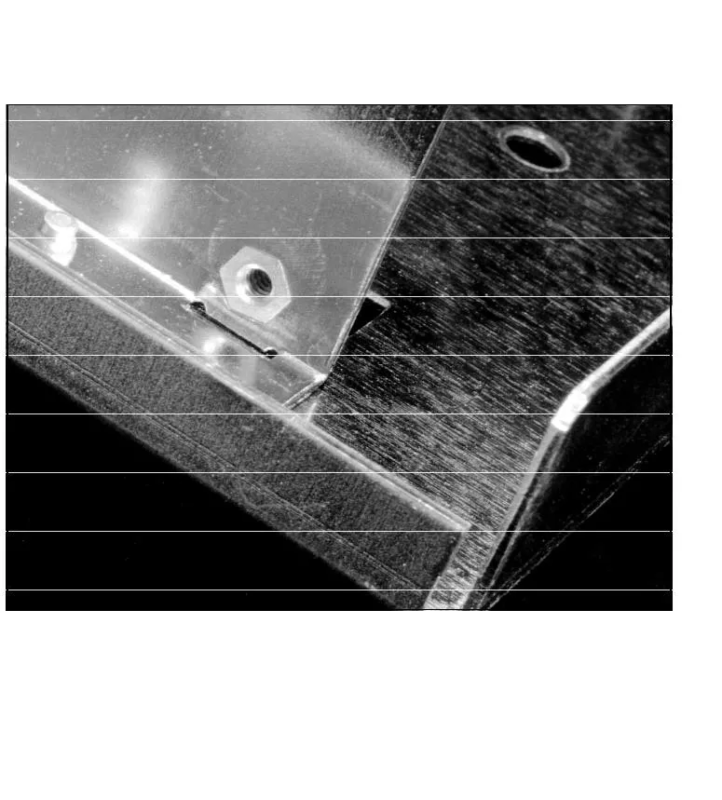

● Следы от штампа. Небольшие вмятины на внешней стороне заготовки (со стороны штампа) (рис. 13) часто возникают из-за контакта с верхними краями штампа во время формовки. Они характерны для формовки на листогибочном прессе.

Практики определения размеров

Практический опыт показал, что для достижения приемлемых параметров контроля все стороны должны понимать и согласовывать методы измерения и определения размеров. Для достижения стабильных результатов при измерении формованных деталей необходимо установить стандарт, определяющий, где и как следует снимать размеры.

● Размеры формы следует измерять непосредственно рядом с радиусом изгиба, чтобы исключить угловые и плоскостные отклонения. См. рисунок 14.

● Размеры между элементами на формованных ножках любой длины гибких деталей будут измеряться в условиях стеснённого положения, при котором деталь фиксируется в соответствии со спецификацией углового положения отпечатков. См. рисунок 15. Этот стандарт подходит для большинства деталей из тонколистового металла и обеспечивает получение функционального изделия.

● Методы фиксации различаются в зависимости от формы и состояния материала детали. Для больших партий наиболее практичным решением является измерительное приспособление, обеспечивающее скорость и повторяемость. Относительно высокая стоимость оправдывается повышением производительности и надежности.

Простейшим ограничителем является собственный вес. При необходимости следует указать вес, используемый при измерении, а также его физическую форму. Вес чаще всего используется для устранения неплоскостности материала, иногда в сочетании с угловым измерением.

.

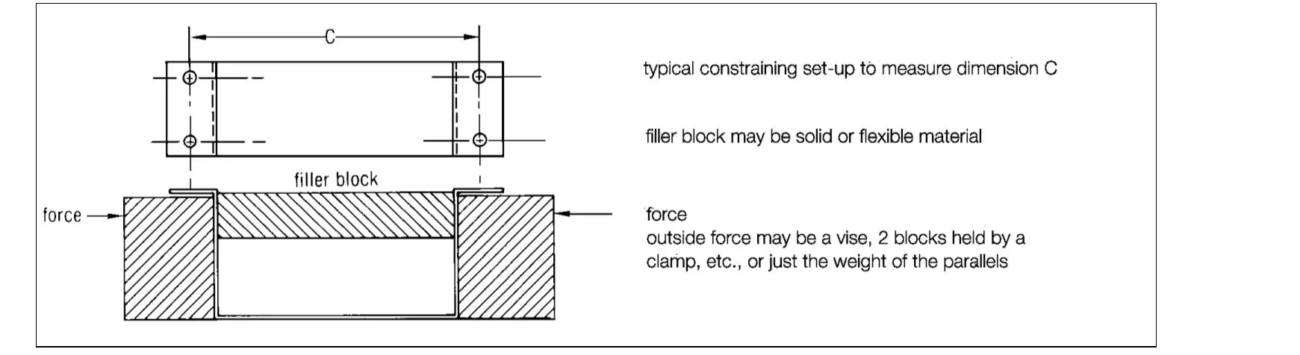

Как показано на рисунке 15, параллельные блоки сами по себе или с зажимными устройствами, вероятно, являются наиболее часто используемыми и практичными ограничителями для эпизодического использования, когда требуется удерживать опоры под углом 90° и параллельно. В редких случаях, когда измерение с помощью ограничителей нецелесообразно, это требование следует отразить в чертеже.

Такие случаи обычно влекут за собой необходимость специальных этапов производства, которые могут существенно повысить стоимость.

В дополнение к этим соображениям, использование следующих рекомендаций повысит технологичность конструкций для формовки на листогибочном прессе.

Выберите одну точку отсчета, расположенную близко к концу детали, и поддерживайте ту же точку отсчета во всех связанных точках.

Чертежи (рис. 16). Эта база должна представлять собой пробитый элемент на основной плоской поверхности детали, выбранный на основе последовательности изгибов. Предварительное обсуждение с поставщиком может быть полезным для эффективного выбора баз и определения размеров.

Для наиболее экономичного производства по возможности измеряйте деталь в одном направлении.

Ввиду последовательного характера процесса формовки и того факта, что при каждом изгибе вносятся изменения размеров, задание размеров в одном направлении параллельно процессу и помогает контролировать накопление допусков.

Обычно рекомендуется выполнять размеры от элемента к краю.

Следует избегать измерения размеров между элементами в двух плоскостях. Для измерения размеров между элементами и изгибом могут потребоваться специальные приспособления или контрольные приборы.

Допуски в основной надписи чертежа могут быть излишне ограничительными для определенных размеров и углов, но вполне подходящими для других.

Можно достичь практически любой степени точности, если стоимость не имеет значения. Для экономичного производства необходимо применять методы определения размеров, учитывающие особенности и ограничения процесса и выявляющие действительно критические соотношения размеров.

America-Customer-Feedback-1.jpg)

America-Miami-Customer-Feeback-1.jpg)

Uzbekistan-Customer-Feedback1.png)

Kosovo-Customer-Feedback11.png)

Russia-Customer-Feedback.jpg)

Russia-Customer-Feedback-3.jpg)