Технология формовки листового металла - ручная гибка листового металла

По моему практическому опыту формовка листового металла технологии, я обнаружил, что руководство изгиб Обработка листового металла остаётся основополагающим навыком в отрасли. Несмотря на развитие автоматизированного оборудования, ручная обработка изгиб Обеспечивает гибкость и точность, которые могут быть бесценны как для небольших проектов, так и для сложных конструкций. За эти годы я отточил свои навыки и освоил лучшие методы достижения точных гибов, сохраняя при этом целостность материала. В этой статье я поделюсь своими знаниями о технологии листовой гибки, уделив особое внимание процессу ручной гибки, её методикам и советам, которые помогут как начинающим, так и опытным мастерам добиться успеха в своей работе.

Ручная гибка листов

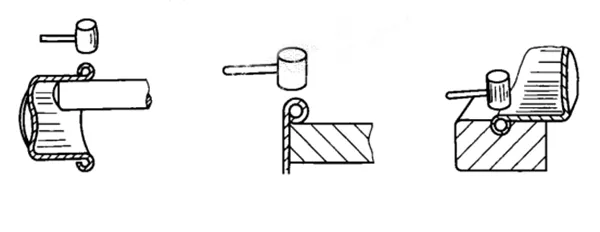

Существует множество методов гибки листового металла. Ручная гибка — это процесс изготовления деталей из листового металла с использованием простых инструментов и ручных операций, в основном включающий гибку и загибку тонких листов.

Ручная гибка — одна из важных операций в металлообработке, и многие сложные детали из листового металла приходится изготавливать вручную. На рисунке показаны некоторые распространённые формы гнутых вручную деталей.

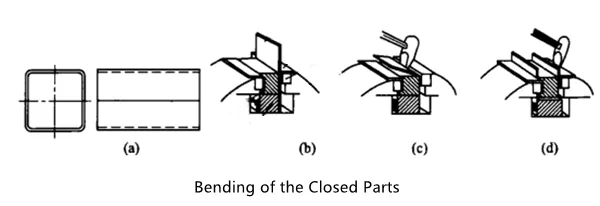

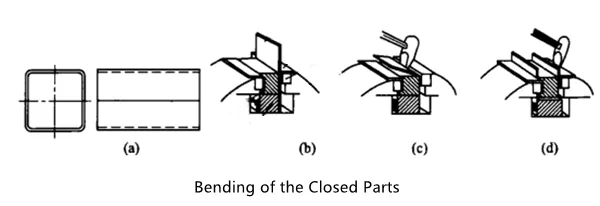

Ручная гибка листов применяется преимущественно для тонких листов толщиной менее 3 мм, особенно для листов толщиной 0,6–1,5 мм. Для гибки более толстых листов часто применяется метод обработки с локальным нагревом изгибаемой детали и последующей гибкой. Детали, обрабатываемые методом гибки листового металла, обычно представляют собой гибочные детали малых и средних размеров. В производстве этот метод часто применяется для обработки замкнутых или полузамкнутых деталей, формовка которых затруднена небольшим количеством штучных станков.

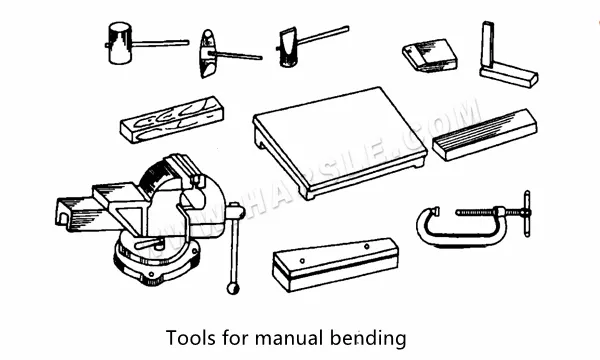

⒈Ручной гибочный инструмент

К ручным гибочным инструментам в основном относятся различные типы молотков, деревянные доски, рога, измерительные клещи, тиски, дуговые струбцины и т. д.

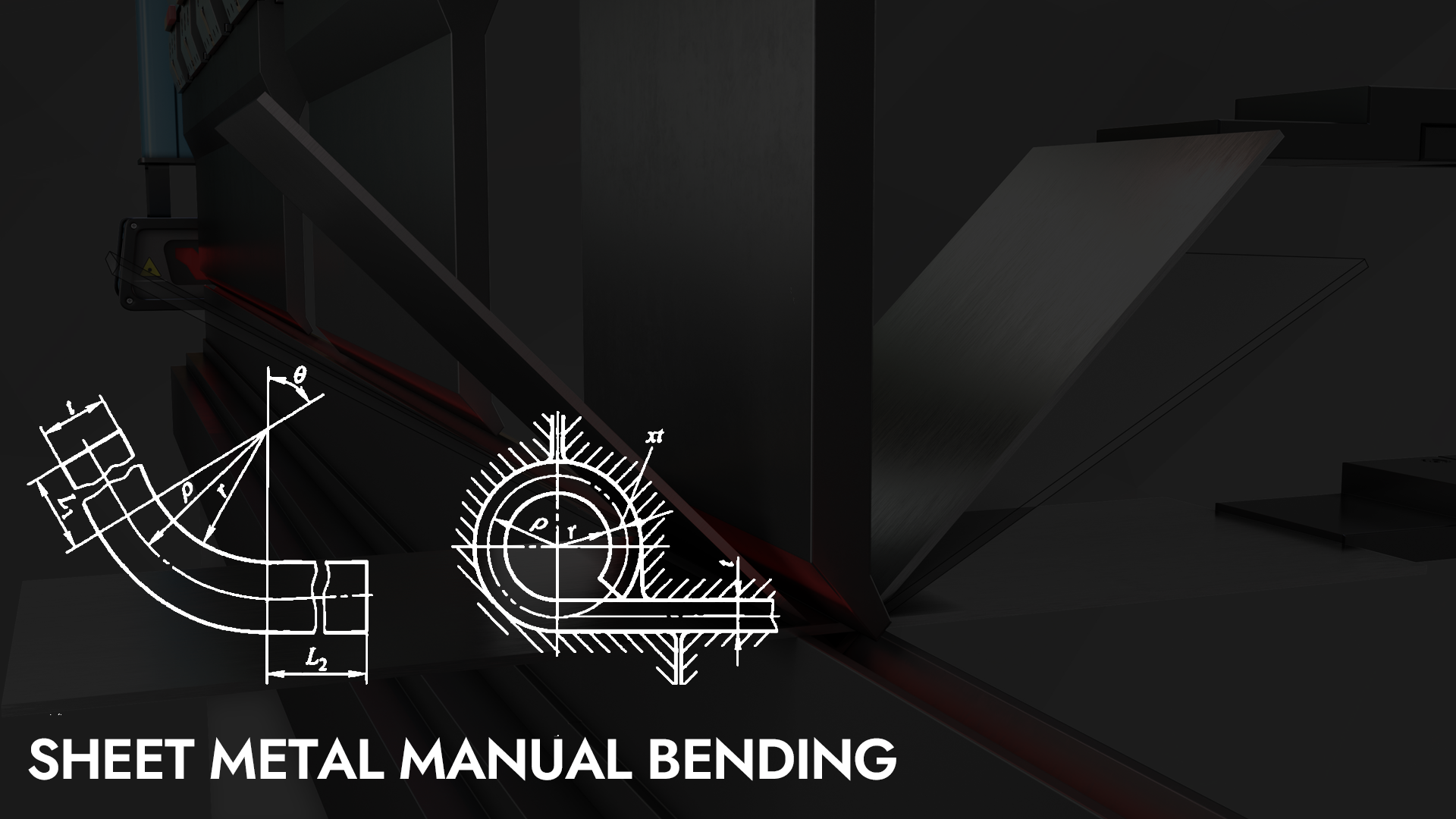

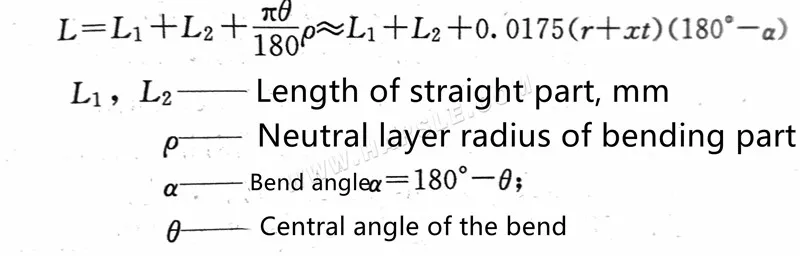

⒉Расчет длины кривой заготовки

При гибке листа точность развёртки изогнутой детали напрямую связана с точностью размеров изогнутой заготовки. Поскольку нейтральный слой изгиба имеет одинаковую длину до и после деформации изгиба, длина нейтрального слоя изгиба представляет собой развёрнутую длину заготовки изгибаемой детали. Таким образом, ключом к расчёту длины заготовки всей изогнутой детали является определение радиуса кривизны нейтрального слоя изгиба. В производстве для определения радиуса кривизны нейтрального слоя p обычно используется эмпирическая формула.

После определения положения нейтрального слоя можно получить сумму длин прямой и дугообразной частей, которая представляет собой длину развернутого материала наилучшей детали. Однако, поскольку деформация изгиба зависит от многих факторов, таких как свойства материала, конструкция пресс-формы, способ гибки и т. д., для гибки деталей сложной формы, с большим углом изгиба и малыми допусками на размеры, для предварительных расчётов и определения испытания следует использовать приведенные выше формулы. После гибки заготовки точную длину заготовки можно определить после аттестации испытания на изгиб.

● При расчёте и изготовлении гибочных деталей под углом 90°, когда угол гиба равен 90°, используется общепринятый метод вычитания для расчёта длины расширения гибочной детали, как показано на рисунке 7-3. Если толщина листа равна t, радиус внутреннего угла гиба равен r, а гибочная деталь представляет собой заготовку, растяните длину L до

Л=а+б—у

На производстве, если требования к длине сгибаемой части неточны, развернутую длину L сгибаемой части можно приблизительно рассчитать по следующей формуле (где a и b относятся к длине двух прямых угловых сторон сгиба, а t — толщина листа).

При радиусе изгиба r≤1,5t, L=a+b+0,5t;

При радиусе изгиба 1,5т

При радиусе изгиба 5т

При радиусе изгиба r>10t, L=a + b—3,5t.

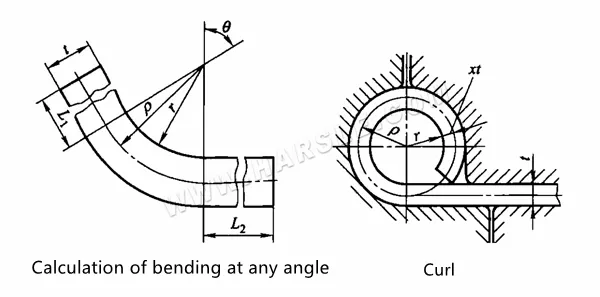

● Расчет изгиба на любой угол. Изгибную часть любого угла изгиба можно рассчитать по следующей формуле:

Для гибки цепной заготовки пельменя с r=(0,6~3,5)t при гибке риса методом прокатки, показанной на рисунке (-4), пуансон прижимает пресс-нож к одному концу заготовки, что отличается от обычной гибки. В результате пластической деформации материал не утончается, а утолщается. Броневой слой перемещается из середины толщины листа к изогнутому внешнему слою, поэтому коэффициент смещения нейтрального слоя больше или равен 0,5.

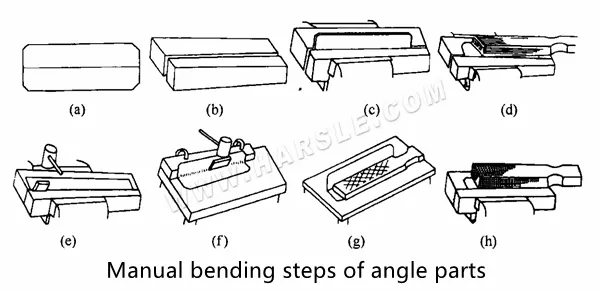

● Изгиб углов

Чтобы вручную согнуть угол, сначала рассчитайте размер и вылет, затем начертите осевую линию изгиба. Подготовьте два модуля или железных куска, длиннее детали, убедившись, что угол R совпадает. Зажмите шерсть между этими двумя размерами, чтобы выровнять её по центру R, используя резиновую или деревянную пластину в качестве шаблона. Используйте деревянные инструменты, чтобы равномерно сформировать угол R, слегка постукивая по нему, чтобы усилить и исключить отскок. Выровняйте деталь под углом 45° деревянным молотком, затем сгладьте все углубления, поместив изогнутую деталь на платформу и простукивая внутреннюю поверхность резиновой пластиной. Наконец, простучите заготовку резиновой пластиной, чтобы завершить форму.

Если длина заготовки в 2-3 раза превышает длину зажима, а обе стороны заготовки длиннее, зажатую на платформе, можно прижать прижимной пластиной к Т-образной пластине, а затем к гибочной площадке. Простукивая деревянные планки и квадратные заготовки, можно постепенно согнуть их под нужным углом.

При ручном изготовлении, если лист T тонкий (T ≤ 3 мм) и радиус изгиба r ≤ 1,5t, точность размеров гибочного элемента невысокая, а положение осевой линии изгиба можно обработать следующим образом:

а) односторонне изогнутая, ее осевая линия изгиба равна наружным размерам изгибаемой части детали толщиной Т, то есть Н - Т;

б) Двусторонний изгиб, средняя линия изгиба которого равна наружному размеру места изгиба детали для уменьшения толщины, то есть A-2T. Однако, длина расширения L изгибаемой части должна определяться по соответствующей формуле расчета размера.

Во время гибки гибка производится после выполнения отверстия, и когда размеры A и C близки к размерам A и C, сначала следует выполнить гибку, затем поместить изогнутую центральную линию, затем расположить ее в среднем отверстии, а изогнутый плод зажать в тигре. Плоскогубцы сгибают с обеих сторон. Усилие должно быть равномерным и соответствовать усилию нажатия при гибке, чтобы не вытянуть отверстия. В противном случае, чтобы обеспечить качество промежуточного квадрата, следует использовать метод обработки первой гибки и повторной обработки квадратного отверстия.

Во время гибки гибка производится после выполнения отверстия, и когда размеры A и C близки к размерам A и C, сначала следует выполнить гибку, затем поместить изогнутую центральную линию, затем расположить ее в среднем отверстии, а изогнутый плод зажать в тигре. Плоскогубцы сгибают с обеих сторон. Усилие должно быть равномерным и соответствовать усилию нажатия при гибке, чтобы не вытянуть отверстия. В противном случае, чтобы обеспечить качество промежуточного квадрата, следует использовать метод обработки первой гибки и повторной обработки квадратного отверстия.

Технология листовой штамповки – ручная гибка листового металла

Сложно согнуть небольшую партию цельных герметичных или полузакрытых гибочных деталей на станке. В этом случае часто используют ручную гибку. При гибке сначала нарисуйте линию гиба на развернутом материале, а затем используйте измерительный щуп, чтобы установить его в тиски. При зажиме установите измерительный щуп на 2–3 мм выше опорной пластины, совместите линию гиба с углом измерительного щупа, а затем вручную ударьте по изогнутой стороне, чтобы согнуть обе стороны в форме буквы U. При гибке усилие должно быть равномерным, и должно быть разделение вниз, и, наконец, отверстие должно быть направлено вверх, чтобы согнуть в деталь.

Гибка листового металла

К распространенным формам гибки листового металла относятся в основном цилиндрическая поверхность, эллиптическая цилиндрическая поверхность и коническая поверхность.

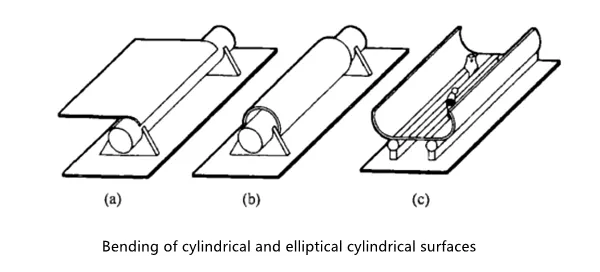

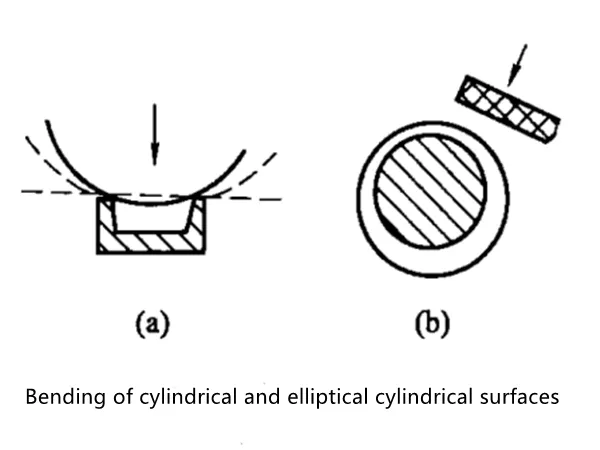

⒈Гибка цилиндрической поверхности и эллиптической цилиндрической поверхности Конкретный технологический процесс гибки цилиндрической поверхности и эллиптической цилиндрической поверхности включает в себя несколько процессов, таких как предварительная гибка, скругление и скругление.

Перед гибкой на листе следует начертить биссектрису, параллельную оси гиба, которая будет служить ориентиром для последующей гибки. В качестве гибочных форм для гибки используют два параллельных стальных круглых прутка или рельса.

Независимо от того, является ли сгибаемый материал тонким или толстым, оба конца должны быть предварительно загнуты. При гибке концов круглой стали пластина должна располагаться параллельно ей; для тонких стальных пластин можно использовать древесину или дерево. Молоток постепенно вбивается внутрь, когда стыки перекрываются, применяется точечная сварка, а скругление выполняется после сварки. Для толстых пластин можно использовать дуговой молот и кувалду, чтобы вбить молоток между двумя круглыми прутками с обоих концов внутрь, и сварить стыки после скругления, а затем скруглить их.

Гибка цилиндрических и эллиптических цилиндрических поверхностей или выбивание заготовки из швеллера или двутавровой балки, а затем надевание ее на круглый стержень немного меньшего диаметра и регулировка окружности с помощью деревянной квадратной линейки.

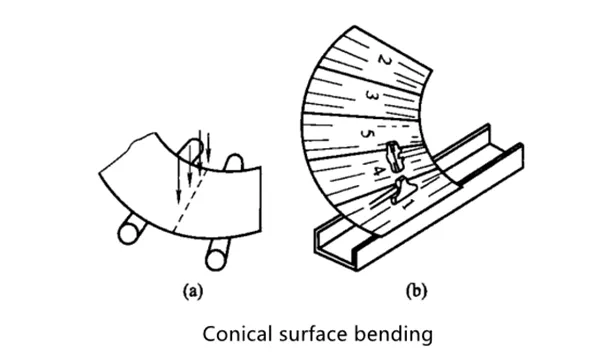

⒉Чтобы изготовить коническую заготовку путем гибки конической поверхности, необходимо сначала разложить заготовку, затем нанести на лист биссектрису конической поверхности в качестве ориентира для штамповки и изготовить модель гибки. Поскольку кривизна конической поверхности неравномерна, для проверки правильности положения следует использовать как минимум два шаблона в форме картона.

При гибке сначала закрепите два круглых прута одинакового диаметра по равному углу деления, образованному веерообразной заготовкой. Установите пластину на прут и с помощью дугового молотка и кувалды согните и проведите молотком по прямой линии. Сначала согните оба конца, затем середину. Всегда сверяйтесь с шаблоном и, наконец, установите пластину на круглый пруток немного меньшего диаметра для корректировки.

Если он изготовлен из швеллерной стали, его следует штамповать по секциям в последовательности 1, 2, 3…5, как показано на рисунке, с учётом направления луча. Усилие штамповки следует увеличивать сверху вниз, постепенно увеличивая от лёгкого к лёгкому. После того, как радиус и конусность будут соответствовать требованиям модели, можно приступать к гибке следующего участка.

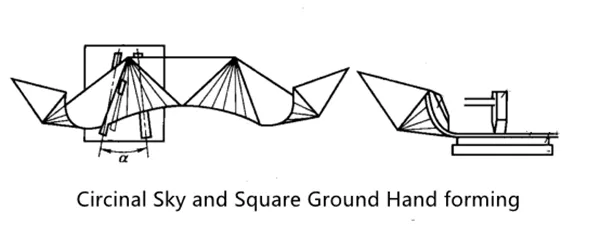

⒊Изгиб небесных кругов. Форма небесного круга приводит к образованию плоскостей и дуг. Дуга является не только частью косого конуса, но и одним из концов конуса, расположенным в его вершине. Её формирование обычно выполняется вручную, превращая её в многоугольную пирамиду и формируя её по линии изгиба. Часть криволинейной поверхности небесного круга становится многоугольной. Кривизна криволинейной поверхности положительно связана с количеством рёбер многоугольника.

При производстве стальных конструкций часто встречаются локальные элементы верхней окружности. Поскольку сфера применения, как правило, невелика, обычно применяется ручная формовка. При формовке сначала формируется криволинейная поверхность, прилегающая к краю, а затем криволинейная поверхность в средней части. В противном случае, при формировании криволинейной поверхности концевой части, кромочная часть загибается вверх из-за изгиба середины и занимает рабочее пространство, необходимое для гибки, что затрудняет нормальный ход формовки.

На рисунке показан процесс гибки верхней окружности. Угол между круглыми прутками нижнего штампа составляет α = 10°~15°, а диаметр круглых прутков обычно составляет 25~35 мм. При нажатии гибочным молотком на линию гиба усилие удара должно быть равномерным, при этом оно должно изменяться от лёгкого к сильному в зависимости от радиуса кривизны каждой линии гиба. Дугообразную часть следует ударять лёгкими ударами, а квадратную – сильными, при этом дугу следует постоянно контролировать с помощью шаблона.

Для гибки дуговых и угловых соединений, если заготовка, показанная на чертеже, должна быть согнута, следует нанести на лист линию гиба. Перед гибкой необходимо обработать дуги и отверстия на обоих концах. При гибке листовой материал зажимают в тисках с прокладкой, сначала сгибают концы деталей 1 и 2, а затем сгибают дугу заготовки на круглом прокате.

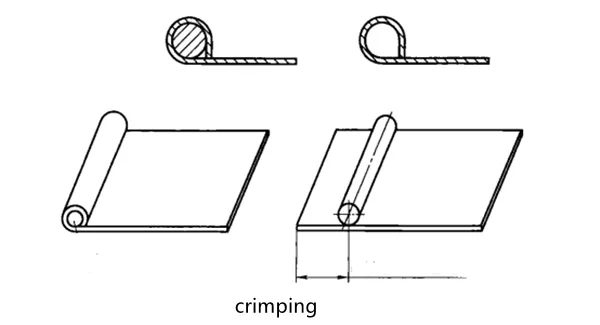

Обжим листов

Для повышения жёсткости и прочности кромки детали её завальцовывают. Этот вид обработки называется завальцовкой. Различают два вида завальцовки: проволочную и пустотелую.

Опрессовка проволоки заключается во введении стальной проволоки внутрь прокатанной кромки для повышения её прочности. Толщина проволоки определяется размером детали и воспринимаемым усилием. Как правило, диаметр проволоки более чем в три раза превышает толщину листа. Длина намотанной проволоки L обычно выбирается равной 2,5 диаметра d проволоки, или её можно рассчитать по формуле L=d/2+2,35(d+t), где d — внутренний диаметр катушки, а t — толщина листа.

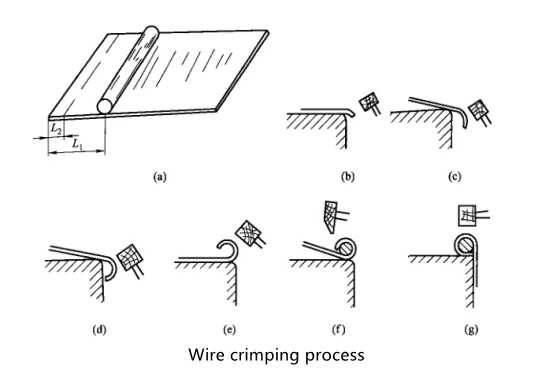

⒈Операция опрессовки: На следующем рисунке показан процесс ручной опрессовки и опрессовки. Конкретные этапы следующие.

●Начертите на заготовке две линии завивки, из которых: L1=2,5d; L2=(1/4~1/3)L1. d — диаметр проволоки

● Поместите заготовку на платформу так, чтобы размер выступающей части платформы был равен L2, нажмите на заготовку левой рукой и ударьте молотком по краю выступающей части платформы правой рукой, чтобы согнуть ее на 85°~90°, как показано на рисунке.

●Затем вытяните и согните заготовку до тех пор, пока край платформы не совпадет со второй линией загиба, то есть сделайте выступающую часть платформы равной L1, а край первого пригиба сделайте на платформе, как показано на рисунке.

● Переверните заготовку так, чтобы загнутый край был обращен вверх, слегка и равномерно постучите по кнопке загнутого края вовнутрь так, чтобы загнутая часть постепенно приняла форму дуги, как показано на рисунке.

● Вложите железную проволоку в завивающийся край, начинайте с одного конца, чтобы предотвратить выскакивание железной проволоки, сначала загните один конец, затем положите секцию, чтобы загнуть секцию, после того, как все загнутся, слегка постучите так, чтобы завивающийся край оказался близко к железной проволоке, как показано на рисунке.

● Переверните заготовку, прислоните интерфейс к краю платформы, слегка постучите, чтобы интерфейс зафиксировался, как показано на рисунке.

Процесс ручной опрессовки полой проволоки аналогичен процессу обжима проволоки, то есть, железная проволока вытягивается за конец. При вытягивании достаточно зажать один конец проволоки и, вращая деталь, вытягивать её. Вытягивание можно выполнять вручную или с помощью электроинструмента, например, ручной дрели.

⒉Пример опрессовки: В процессе фактической операции опрессовки часто возникает необходимость в выполнении других технологических процедур с использованием некоторых обжимных форм.

● Нарисуйте начальную и конечную линии в соответствии с размером и обрежьте заусенцы по краям мелким напильником.

● Натяните край на дугообразном верхнем утюге, нажимая на начальную линию, чтобы сделать изгиб 85°~90°, как показано на рисунке; затем поднимите корпус кастрюли, пока конечная линия не окажется вровень с верхним утюгом, и загните край.

●Вставьте загнутый конец корпуса горшка в верхнюю часть круглой формы стержня и слегка и равномерно постучите по загнутой части молотком, чтобы она прогнулась внутрь и образовала дугу.

●Поместите загнутую часть на край платформы и с помощью молотка выровняйте верхнюю часть.

●Формирование на верхнем утюге канавки внешнего диаметра сухой обжимной кромки, например, вогнутой дуги.