Процесс производства моек из нержавеющей стали

Как профессионал в сфере производства кухонных принадлежностей, я часто бываю очарован процессом производства моек из нержавеющей стали. Этот сложный процесс превращает исходное сырье в прочные и стильные мойки, незаменимые на любой кухне. Каждый этап, от тщательного отбора высококачественной нержавеющей стали до прецизионной обработки и финишной отделки, играет решающую роль в обеспечении соответствия конечного продукта как эстетическим, так и функциональным стандартам. В этой статье я расскажу вам о различных этапах производства, рассказав о технологиях и мастерстве, используемых при создании этих незаменимых изделий.

Оглавление

Сырье – Закупка

● Толщина стальных пластин, обычно используемых в мойках из нержавеющей стали, составляет от 0,8 мм до 1,5 мм.

● Завод по производству моек закупает стальные листы различной ширины в соответствии с потребностями производства моделей моек. Листовая сталь отправляется в цех по производству моек в виде рулонов, взвешенных на вес.

● Обычно необрезные стальные листы имеют максимальную ширину 1220 мм и практически неограниченную длину.

Ламинирование материалов

● Пластичность стальных листов ограничена. Чтобы предотвратить разрушение или повреждение стального листа при растяжении, необходимо наносить на него покрытие на начальном этапе изготовления материала.

● Пленка наносится только на одну сторону стального листа, и одна сторона пленки будет обращена к форме в последующем процессе растяжения.

● Ламинирование можно производить до или после резки.

Резка материалов

● В зависимости от длины конструкции резервуара длинную стальную пластину необходимо разрезать на секции в соответствии с размерами заготовки.

● На рисунке справа рабочий управляет роликовым переключателем таким образом, чтобы защитная пленка и стальная пластина одновременно проходили через зону уплотнения ролика, и ламинирование завершается давлением.

● Когда стальная пластина с покрытием проходит через лезвие гильотины, рабочий нажимает на переключатель гильотины столько раз, сколько необходимо, чтобы разломить стальную пластину и получить сырье подходящего размера.

Резка материала под углом

● Вырезанный лист теперь имеет форму правильного прямоугольника. Чтобы приблизиться к форме раковины, необходимо также вставить лист в ножницы для резки.

● Готовый лист обычно имеет многоугольную форму и может иметь дугообразные края.

Первый рисунок - масляная краска

● Равномерно нанесите масло для растягивания на обе стороны покрытого и разрезанного листа.

● Экструдированное масло может способствовать равномерному распределению жидкости по пластине, снижая вероятность образования трещин при растяжении и продлевая срок службы формы и пресса.

Первый рисунок-рисунок

● Поместите стальную пластину на стол пресса.

● На верхней и нижней плитах верстака имеются отверстия. Форма для изделия расположена в отверстиях нижней плиты стола (красная затенённая область справа).

● При нажатии выключателя двигателя верхняя плита гидравлической платформы опускается, и весь стол опускается.

● В процессе осадки горизонтальное положение штампа остаётся неизменным, что обеспечивает выдавливание стальной пластины вверх для завершения вытяжки. Глубина первой вытяжки должна составлять не менее 80% от общей проектной глубины.

Одночашевая форма, 400T

Двухчашевая форма, 800T

Первый рисунок — Уборка

● Снимите предварительно сформированную чашу и очистите верстак, загрязненный волочильным маслом.

● Раковина первой вытяжки будет отправлена на участок очистки для удаления покрытия, а оставшееся волочильное масло будет смыто для подготовки к процессу отжига.

Отжиг - Причина

● В связи с внутренним процессом черчения, если проектная глубина резервуара для воды составляет менее 160 мм, идеальную глубину можно получить одним черчением.

● Если глубина мойки достигает 180–250 мм, вероятность того, что в результате удара лист нержавеющей стали треснет, значительно возрастает.

● Для удовлетворения требований по глубине на данном этапе необходимы отжиг и вторичная вытяжка.

Отжиг-Линия отжига

● Отжиг может восстановить активность пластин из нержавеющей стали, находящихся под высокой нагрузкой.

● Линия отжига представляет собой высокотемпературную линию длиной 20 метров, температура в печи составляет около 1150 °C. Две стороны оборудованы входами и выходами, а мойки транспортируются в одном направлении с помощью канатной дороги или конвейера. Одновременно можно разместить около 30 мойок.

● Отожжённые сплавы также включают размагничивание. Это устраняет магнитные свойства нержавеющей стали, возникающие из-за растяжения.

Печь для отжига-отжига

● Многие заводы по производству моек не имеют собственных линий отжига, а вместо этого передают отжиг на аутсорсинг сторонним заводам по отжигу.

● Иногда на предприятиях по производству моек также используют отжиговые печи для достижения альтернативных функций в зависимости от их потребностей.

Второй рисунок

● После отжига мойка будет вытянута с помощью гидравлического пресса и формы.

● Второй рисунок должен быть полностью прорисован на проектную глубину.

Резка кромок

● После вытяжки изделия на кромке стального листа не происходит усадки. На этом этапе готовое изделие необходимо обрезать.

● При обрезке необходимо сохранить место установки верхнего ребра жесткости раковины.

Перфорация

● Сливные и переливные отверстия пробиваются на специальных формах и пуансонах.

● В соответствии с фактическими условиями пластины и пробивка оборудования, может возникнуть необходимость выполнить обработку заусенцев на каждой секции.

Роликовая сварка и стыковая сварка

Этот шаг можно пропустить, если вы выберете форму с двумя чашами.

● Если это двухсекционная вращающаяся чаша/раковина с приварным дном, ее необходимо приварить к верхней пластине мойки после пробивки отверстий.

● Сварка рулонов обычно выполняется с помощью станка с ЧПУ, но рабочие также могут выполнять ее вручную.

● Если это приклад сварка мойка, требуется стыковая сварка с обеих сторон мойки.

● Раковины со стыковой сваркой — редкость в нашей линейке. Их отличительной чертой является линия сварки посередине двух чаш.

Точечная сварка для усиления ребер жесткости

(Этот шаг можно пропустить, если вы выберете форму с двумя чашами.

● Для сварки ребер/крючков используйте лазерный точечный сварочный аппарат.

● В зависимости от настроек оборудования, каждая точечная сварка создаёт около трёх паяных соединений. Ребра жёсткости требуют многократной точечной сварки в разных местах.

● Иногда в зависимости от требований покупателя используются ребра/крючки, укрепленные клеем.

Обработка поверхности - Полировка дна мойки

● Скрабирование (очистка щетками), пескоструйная обработка (электролиз), полировка (зеркальная) и тиснение.

● Здесь подробно описан процесс чистки (скрабирования).

● Измельчение делится на три или четыре секции в зависимости от различий между бассейном и оборудованием.

● Первым делом следует отполировать дно раковины.

Полировка стенки раковины

● После этого стенка раковины полируется.

Полировка соединительной части

(Этот шаг можно пропустить, если вы выберете форму с двумя чашами)

● В зависимости от степени автоматизации моечной установки этот процесс иногда присутствует, чтобы снизить потребность в навыках полировки у рабочего.

● Поскольку две смежные грани полируются в разных направлениях, на пересечениях текстур, как правило, возникают хаотичные линии.

● Используйте абразивные круги для удаления неровностей между двумя вертикальными поверхностями.

Полировка верхней пластины

● Верхняя пластина полируется в конце процесса шлифования для удаления стыковых сварных швов, линий сварных швов и поверхностных дефектов, видимых на корпусе горшка.

Пробивка фасетных отверстий

● Выкопайте место под летку в соответствии с требованиями заказа.

● Этот процесс имеет высокую степень свободы, его можно пропустить непосредственно в соответствии с требованиями заказа или он может выполняться перед любым процессом сварки.

Штамповка логотипа

● Маркировка моек из нержавеющей стали в основном осуществляется двумя способами: лазерным и трафаретным (см. рисунок справа).

● Полностью задвиньте резервуар для воды в фиксированное положение, чтобы обеспечить последовательность трафаретного положения.

Лазерная маркировка

● Для маркировки используйте метод лазерной гравировки.

● Помимо полностью автоматической лазерной маркировки существуют также недорогие ручные позиционирующие лазерные маркировки (см. справа).

● Плотно приложите полупроницаемую пленку с логотипом бренда к обозначенному месту маркировки и подсветите ее с нулевого расстояния ручным лазерным излучателем.

● Лазер проходит через светопропускающую часть полупроницаемой пленки и прожигает поверхность нержавеющей стали.

Ремонт

● Незначительные повреждения, возникающие в ходе всех производственных процессов, имеют коммерческое значение. Они отправляются на ремонтную площадку до процесса распыления и вручную устраняются рабочими.

Окраска распылением

● Выполнить обработку днища распылением.

● Распыление имеет три цели: 1. Увеличить вес легких и тонких моек; 2. Скрыть следы ожогов, вызванные отжигом и другими причинами; 3. Предотвратить образование конденсата на кухне.

●Современное бытовое распыление, как правило, представляет собой просто краску. Фактически, оно не обладает функцией защиты от конденсата.

● Помимо распыления, травление также удаляет пригоревшие пятна, вызванные отжигом.

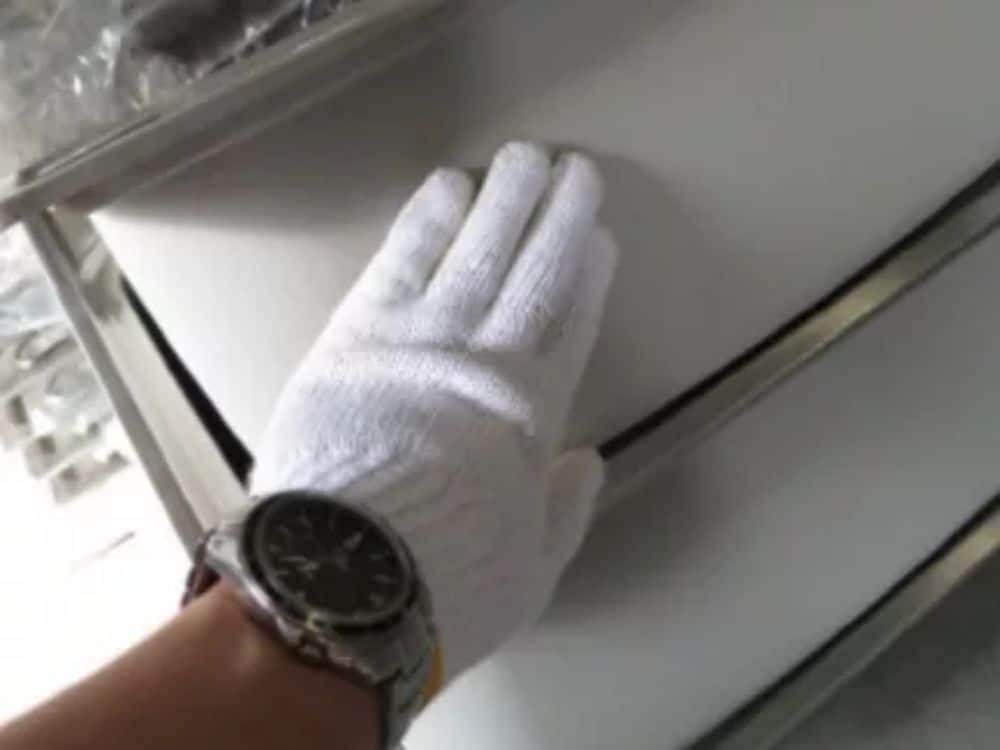

Очистка и упаковка

● В объем работ по очистке входит удаление остатков смазочных материалов, удаление грязи и передней части распылителя, удаление шлифовального круга и частиц нержавеющей стали, удаление отпечатков пальцев и другой пыли.

● В соответствии с требованиями заказа мойки могут быть упакованы в кронштейны, большие коробки или даже в розничную упаковку.

Хранилище

● Наконец, поместите товар на склад и ждите его отправки в место, указанное заказчиком.