Резка мягкой стальной плиты толщиной 50 мм с помощью Nd: YAG лазера

Абстрактный

Мы представляем результаты экспериментов по исследованию возможности резки толстой (> 15 мм) пластины из мягкой стали с помощью волокна, связанного с неодимом: YAG-лазер. Эксперименты проводились с использованием непрерывного излучения лазера Nd: YAG мощностью 2,5 кВт, подаваемого на заготовку через оптическое волокно с кварцевым сердечником диаметром 0,6 мм. Толщина образцов из мягкой стали составляла от 10 до 50 мм. Представлено и обсуждено влияние ряда рабочих параметров, таких как фокусное пятно и положение режущего сопла относительно стальной поверхности, давление вспомогательного газа, мощность и скорость процесса, на качество поверхности реза. Полученные на сегодняшний день результаты показывают, что можно резать пластину из мягкой стали толщиной до 50 мм со скоростью до 200 мм/мин при мощности лазера Nd: YAG всего 500 Вт. Поверхность реза гладкая и не образует окалины. Эти результаты открывают перспективы для применения технологии лазера Nd: YAG для резки толстой стальной пластины.

1. Введение

Лазерная резка составляет примерно 1/4 отрасли лазерной обработки материалов [1]. За более чем 30 лет с момента появления первого газового лазера [2] метод лазерной резки мало изменился. Для резки мягких сталей лазерный луч фокусируется на поверхности заготовки или вблизи нее и окружается более широким коаксиальным потоком вспомогательного кислорода. Обычно мощность лазера до 3 кВт используется для резки мягких сталей толщиной до 12–15 мм, а более толстые листы режут в основном плазменными или кислородно-топливными системами. Хотя с помощью CO2-лазера можно резать металлы толщиной до 40 мм, наблюдается значительное снижение качества и воспроизводимости реза [3].

Одним из решений для резки более толстых листов мягкой стали является увеличение мощности лазера. Несмотря на ряд преимуществ, такой подход также имеет существенные недостатки. При более высоких мощностях (3,5 кВт и выше) качество луча становится нестабильным, сокращается срок службы оптических компонентов, растут затраты на оборудование и эксплуатационные расходы, а точность резки снижается. В [4] было показано, что при заданном качестве поверхности, хотя толщина реза остается приблизительно постоянной, скорость резки не уменьшается пропорционально ей, что указывает на снижение эффективности резки с увеличением толщины материала. Снижение эффективности резки по мере увеличения толщины материала объясняется снижением способности вспомогательного газа к сдвигу расплава. При резке более толстых материалов давление необходимо увеличивать для обеспечения удаления расплавленного материала. Однако при использовании вспомогательного газа кислорода экзотермический характер реакции означает, что давление кислорода необходимо снижать с увеличением толщины, чтобы предотвратить избыточную реакцию в зоне реза. Тщательный контроль давления кислорода необходим для предотвращения неконтролируемого выгорания вдали от нагретой области. Это представляет собой противоречие с требованиями к успешной резке толстой мягкой стали. Это ограничивает максимальную толщину реза, несмотря на возможность повышения производительности резки за счёт увеличения мощности лазера. Для преодоления этого ограничения и увеличения толщины резки методом реактивной плавки требуются альтернативные и новые методы.

Разработано множество методов для решения проблемы снижения производительности резки при увеличении толщины мягкой стали. К ним относятся: лазерная резка пламенем[5], двухфокусные линзы [6], резка лазерным лучом с адаптивной оптикой [7], лазерная резка с коаксиальным (кольцевым) соплом [8], резка двухлучевым CO2-лазером [9], вращающийся лазерный луч [13, 14] и лазерная резка с кислородом (Lasox©)[10–12].

Ранее [14] мы сообщали о резке более толстых листов мягкой стали с использованием вращающегося луча Nd:YAG-лазера. Здесь представлены результаты резки толстого листа мягкой стали (>15 мм) с использованием волоконного Nd:YAG-лазера, работающего с колебаниями лазерного луча (метод, аналогичный вращающемуся лучу), а также методом лазерной резки с преобладанием кислорода, например, методом резки Lasox [10, 11, 12]. Испытания лазерной резки с преобладанием кислорода Nd:YAG-лазером проводились сначала с низким, а затем с высоким давлением вспомогательного газа.

2. Колебание лазерного луча

2.1 Подробности эксперимента

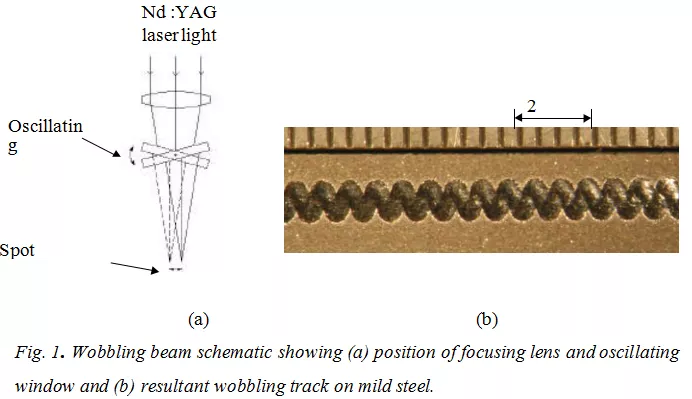

Колебание лазерного луча создавалось путём частичного поворота (осцилляции) оптического окна на угол, как показано на рисунке 1(а). Это приводило к максимальному смещению фокусного пятна на 0,45 мм при максимальной частоте 20 Гц. Результирующая дорожка, здесь с преувеличенной длиной волны для демонстрации колебательного движения, показана на рисунке 1(б). Можно было изменять амплитуду колебаний окна, изменяя ширину реза, чтобы изучить влияние расширения реза на процесс резки.

2.2 Резка стали с использованием лазерной резки с доминированием кислорода

Метод лазерной резки с преобладанием кислорода был реализован на листах из мягкой стали AS3678 толщиной от 16 до 50 мм. Давление вспомогательного газа поддерживалось либо ниже 120 кПа (резка кислородом низкого давления – LoPOx), либо на высоком уровне (резка кислородом высокого давления – HiPOx). Результаты резки регистрировались в зависимости от качества реза (бороздчатость реза, форма пропила, чрезмерное образование окалины) и скорости резки.

3. Результаты

3.1Колебание лазерного луча.

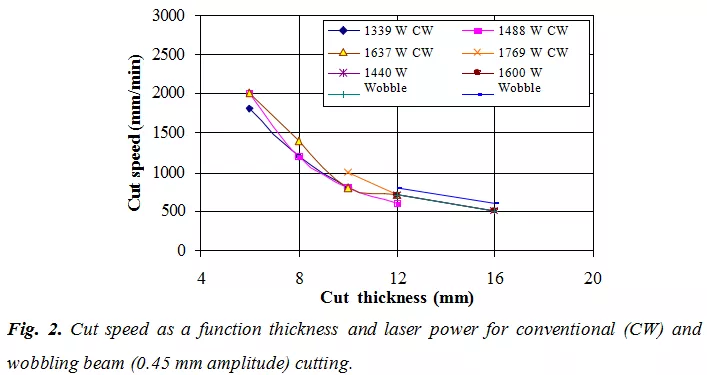

Благодаря колебанию луча на заготовке максимальная толщина реза увеличилась с 12 мм, достигаемых при обычной резке, до 16 мм. График максимальной скорости реза для различных толщин и мощностей лазера, представленный на рисунке 2, показывает, что, несмотря на увеличение толщины реза при колебании луча, скорость реза аналогична скорости при обычной резке (CW). Это свидетельствует о том, что процесс реза, происходящий в пропиле, остается неизменным при резке колебанием луча. Аналогичные скорости реза были достигнуты и при вращающемся луче [14].

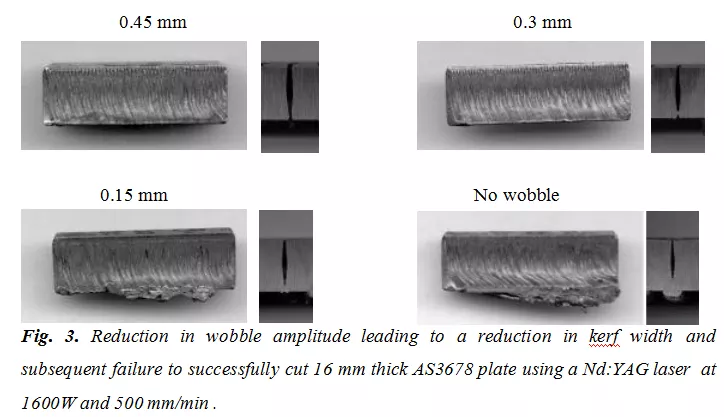

Увеличенную толщину реза можно объяснить увеличением ширины реза. Это демонстрируется изменением амплитуды колебаний, как показано на рисунке 3. Здесь, по мере последовательного уменьшения амплитуды колебаний от максимального значения 0,45 мм до нуля, ширина реза уменьшается, что соответствует снижению способности к очистке расплава. Это наглядно демонстрирует необходимость достаточной ширины реза для удаления шлака. Эту точку зрения высказывают и другие авторы [12], которые предполагают, что узкие реза ограничивают как гидродинамику, так и термодинамику.

3.2 Резка стали с использованием лазерной резки с доминированием кислорода

3.2.1 Резка с преобладанием кислорода под низким давлением – LoPOx

LoPOx процесс резки Используется тот же лазерный луч большего диаметра и узкая струя кислорода, направленная в верхнюю часть заготовки, что и в процессе Lasox, однако с давлением вспомогательного газа ниже 120 кПа. Поверхности реза, показанные на рисунке 4 с использованием процесса LoPOx, демонстрируют, что низкая мощность падающего лазера не препятствует лазерной резке, пока возможно первичное и непрерывное инициирование реза. Действительно, с увеличением скорости резки мощность падающего лазера может вносить слишком много энергии и, следовательно, вызывать чрезмерное образование бороздок. Это продемонстрировано на рисунке на примере скорости резки 450 мм/мин, где при мощности падающего лазера 533 Вт качество поверхности было лучше, чем при 1420 Вт.

W. Здесь скорость экзотермической реакции определяется скоростью резки. Мощность падающего лазера необходима только для нагрева верхней поверхности до температуры более 1000 °C [11] и инициирования процесса реактивного плавления. Избыточная мощность падающего лазера снижает качество резки. Это показывает, что теперь качество резки в первую очередь определяется взаимодействием кислорода с железом, а не мощностью падающего лазера. Следовательно, это процесс лазерной резки с преобладанием кислорода.

На рисунке 4, по мере снижения мощности для каждой скорости резки, первым признаком минимальной падающей мощности является неудовлетворительное начало резки, как показано справа. Это показывает, что требования к мощности в начале резки выше, чем в процессе резки, и важнейшим критерием является мощность, необходимая для быстрого установления устойчивого процесса резки, а не мощность для текущего процесса.

При резке LoPOx с использованием сопла меньшего диаметра для материала той же толщины достигаются те же скорости резки, но с меньшей шириной реза и, следовательно, с меньшим расходом кислорода. Однако при меньшей мощности лазера с соплом большего диаметра, показанным на рисунке 4, достичь высокого качества реза не удалось. Это происходит, несмотря на более интенсивную интенсивность лазерного пятна вследствие прохождения через сопло меньшего диаметра. Это показывает, что требование к достаточно широкой резке для удаления окалины в равной степени применимо и к процессу резки с преобладанием кислорода.

Боковые стороны реза имеют более выраженную конусность, чем при обычной (лазерной) резке. Преобладание кислорода в процессе резки означает, что форма реза определяется формой мощной струи кислорода, при этом верхняя часть реза имеет ту же ширину, что и используемое коаксиальное сопло.

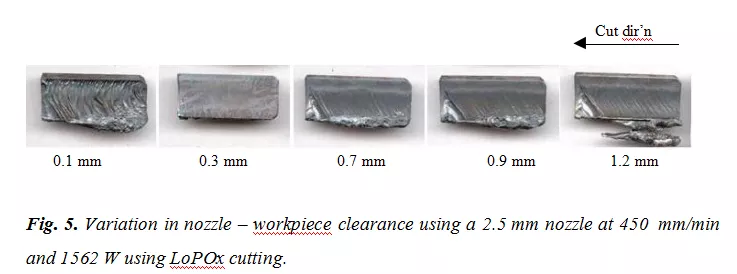

Зазор между соплом и заготовкой варьировался, типичные результаты этого изменения показаны на рисунке 5. Для сопел различных диаметров качество реза значительно ухудшалось при зазорах более 25% диаметра сопла. Увеличение зазора между соплом и заготовкой открывало большую часть потока из сопла окружающим атмосферным газам перед входом в пропил [8]. Изменение зазора производилось без соответствующих изменений диаметра лазерного пятна с аналогичными результатами. Это дополнительно показывает, что изменения, направленные на содействие газу, а не на падающую интенсивность лазерной мощности, были фактором, влияющим на качество лазерной резки во всем протестированном диапазоне. Рисунок 5 также показывает влияние слишком малого зазора (0,1 мм), когда сходящийся луч еще не превышает диаметр газовой струи, поэтому не позволяет работать процессу лазерной резки с преобладанием кислорода.

Максимальная толщина реза составила 32 мм при резке Nd:YAG LoPOx. Резка материалов большей толщины с использованием сопел данного диаметра привела к образованию чрезмерного количества окалины в пропиле и потере перпендикулярности реза. Это ещё раз демонстрирует взаимосвязь между шириной пропила и толщиной реза при использовании низких (обычных) давлений резки.

3.2.2 Резка лазером Nd:YAG высокого давления с преобладанием кислорода – HiPOx

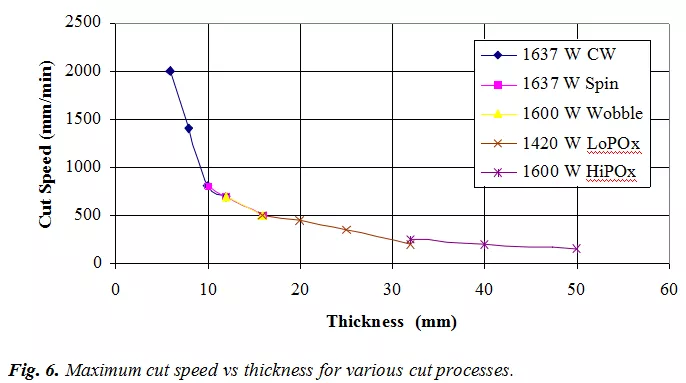

Используя значительно более высокое давление подачи и сопла меньшего диаметра, удалось резать сталь большей толщины, чем та, которая ранее получалась методом LoPOx. Было показано, что толщина реза составляет от 32 до 50 мм при использовании стального листа AS 3679. Типичные скорости резки в зависимости от толщины материала и мощности лазера показаны на рисунке.

6. На рисунке показано продолжение процессов резки из области низкого давления, используемых для более тонких материалов.

Эффект использования высоких давлений подачи означает, что поток газа является сложным и может привести к появлению внутренних ударных характеристик. Доказательством взаимодействия ударных структур во время резки можно считать «гребни» или более мелкие следы на поверхности реза, а также линии, идущие перпендикулярно бороздке. Кроме того, смещение этих гребней с зазором между соплом и заготовкой является результатом усиления или аннулирования внутренних ударов вспомогательного газа и характерного удара, появляющегося в начале реза в форме буквы «X» [15]. Работа [16, 17] также указывает на сложное и иногда осциллирующее взаимодействие ударов со стенками реза. Доказательством осцилляционной природы реза является устойчивое «жужжание», которое можно услышать при некоторых условиях резки.

При использовании коаксиального сопла диаметром 1,5 мм производительность резки оказалась удовлетворительной для пластин толщиной 32 и 40 мм. Результаты резки пластины толщиной 40 мм представлены на рисунке 7. Зазор между соплом и заготовкой значительно увеличился благодаря высокому давлению вспомогательного газа, а форма реза стала гораздо менее конусной, чем при использовании LoPOx, благодаря менее расходящемуся высокоскоростному потоку газа. Такие реза можно увидеть на рисунке 8.

Резка профиля с использованием технологии Nd:YAG LoPOx, подаваемой через волокно, возможна, как показано на рисунке 9. Повышение температуры внутри углов приводит к увеличению конусности в этих точках. Это видно на круговом разрезе на рисунке 9 (а) и подрезке углов на рисунке 9 (б). Подрезка острых углов наилучшим образом устраняется снижением скорости резки, как показано на рисунке.

Резка под высоким давлением с преобладанием кислорода с использованием Nd:YAG-лазера, аналогичного лазеру CO2 [12], также отлично зарекомендовала себя при прокалывании листа AS3679 толщиной 32 мм менее чем за секунду. Удаление окалины, выбрасываемой вверх, остаётся проблемой, поскольку её присутствие на поверхности листа в зоне реза негативно сказывается на качестве.

4. Обсуждение

Несмотря на новые технологии лазерной резки и увеличение толщины реза, сам процесс резки остаётся неизменным. Об этом свидетельствует снижение скорости резки с увеличением толщины реза и её близость к скорости резки традиционным способом, вращающимся и качающимся лучом. Следовательно, несмотря на изменения в подходе, фундаментальные факторы, определяющие резку толстолистовой стали методом реактивной плавки, такие как потери на теплопроводность и ограничения отвода расплава из-за вязкости и поверхностного натяжения, по-прежнему сохраняются.

Большая и изменчивая ширина реза, получаемая за счет колебания луча, а также различная ширина реза, получаемая при резке с преобладанием кислорода с помощью лазера Nd:YAG, демонстрирует необходимость в достаточно широких резах по мере увеличения толщины реза. Однако при умеренных толщинах (~32 мм) увеличение реза сверх того, что создается самым большим соплом LoPOx, становится нецелесообразным, поскольку расход кислорода становится непомерным. С этой целью использование HiPOx вступает в свои права. Использование высокого давления и, следовательно, высокоскоростного потока вспомогательного газа позволяет кислороду меньше соединяться с атмосферными газами и, таким образом, быть более доступным для реактивной плавки. Кроме того, это обеспечивает значительно увеличенные сдвиговые усилия на поверхности расплава для преодоления сопротивления его очистке от реза. Дополнительной характеристикой процесса HiPOx являются большие зазоры между соплом и заготовкой. Это обеспечивает надежность сопел высокого давления.

Резка с преобладанием кислорода требует только мощности падающего лазера для инициирования и поддержания реза. Результаты показывают, что эта мощность значительно ниже, чем та, которая требуется для эквивалентной традиционной резки. Однако для инициирования устойчивого реза требуется более высокая мощность, чем та, которая необходима для поддержания всего процесса резки. Следовательно, повышенную мощность можно использовать только в начале реза для максимальной энергоэффективности.

Было показано, что профильная резка возможна, но с недостатком, связанным с подрезкой внутренней части углов реза. Этого можно избежать, правильно запрограммировав скорость резки в этих точках. Прокалывание толстого листа также возможно, но существуют проблемы, связанные с тем, что выбрасываемая вверх окалина впоследствии препятствует подаче вспомогательного газа при последующей резке. Эту проблему можно решить либо наличием направленной наружу кольцевой воздушной струи вокруг сопла, либо очисткой оператором с помощью команды ожидания ЧПУ после завершения прокалывания.

5. Заключение

Использование лазерной резки с преобладанием кислорода в сочетании с более широкими пропилами демонстрирует возможность использования Nd:YAG-лазера средней мощности с волоконным источником питания для резки толстой мягкой стали. Это можно сделать с использованием подачи газа под низким давлением для мягкой стали толщиной до 32 мм. Использование подачи газа под высоким давлением показало, что толщина реза до 50 мм легко достижима, а также обеспечивает быстрый прожиг материала. Существуют постоянные проблемы с качеством реза, связанные с ударными артефактами, а также проблемы с подрезкой углов, требующие тщательного программирования ЧПУ. Для успешного прожига требуется последующее удаление поднимающейся вверх окалины с траектории реза, чтобы гарантировать сохранение качества реза основной заготовки.

6. Благодарности

Авторы хотели бы выразить благодарность CRC for Intelligent Manufacturing Systems and Technologies Limited за финансирование проекта Spinning Beam, без которого вышеуказанное исследование и результаты не могли бы быть реализованы.