Инновационная конструкция гидравлической системы для гибочного станка

В моей работе с гибочные станкиЯ оценил сложную конструкцию гидравлической системы, которая их приводит в действие. Гидравлическая система жизненно важна для достижения точных гибов и обеспечения бесперебойной работы машины при изменяющихся нагрузках. Понимая особенности конструкции гидравлической системы гибочного станка, я могу оптимизировать производительность и эффективнее устранять неполадки. В этой статье я рассмотрю ключевые компоненты и особенности проектирования гидравлических систем. гибочные станки, делясь идеями, которые могут повысить как эффективность, так и надежность процессов изготовления металлов.

Сайт гибочная машина Относится к виду кузнечно-прессового оборудования и играет важную роль в металлообработке. Продукция широко применяется в лёгкой промышленности, авиации, судоходстве, металлургии, приборостроении, производстве электроприборов, изделий из нержавеющей стали, строительстве стальных конструкций и отделочных материалов.

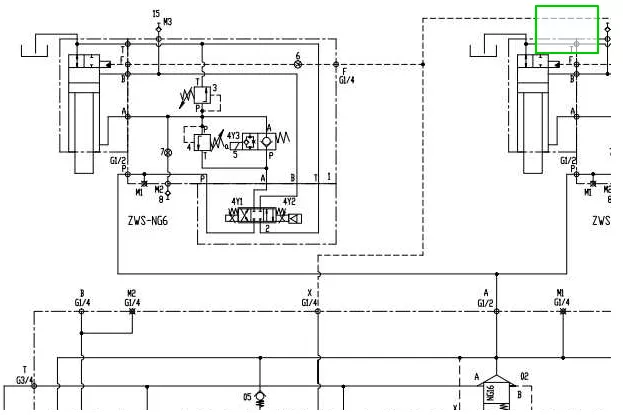

Гидравлическая система использует поршневой насос компенсации давления для подачи масла, управление возвратом масла через дроссельную заслонку обеспечивает рациональное использование энергии. Вертикальный гидроцилиндр использует системы балансировки и блокировки, что обеспечивает его безопасную и надежную работу. Кроме того, гидроцилиндры, являясь компонентами системы, обладают высоким усилием зажима и сдвига. Система демонстрирует хорошие эксплуатационные характеристики при работе с листовым материалом.

Конструкция гидравлической системы, системы резки листового металла и системы гидравлических насосных станций имеет принципиальную схему и структуру насосной станции, а также компоновку и конструкцию некоторых нестандартных компонентов. В процессе проектирования достигается компактность конструкции, рациональность компоновки и простота изготовления.

Обзор гидравлической системы

Для передачи энергии в гидравлической системе может использоваться любая среда (жидкость или газ), текущая естественным образом или поддающаяся принудительному движению. Первой используемой жидкостью была вода, поэтому название «гидравлика» применялось к системам, работающим на жидкостях. В современной терминологии под гидравликой подразумевается цепь, работающая на минеральном масле. На рисунке 1-1 показана базовая схема гидравлической системы.

(Следует отметить, что в конце 90-х годов вода вновь стала популярной, а некоторые современные гидравлические системы работают даже на морской воде.) Другим распространённым рабочим телом в гидравлических контурах является сжатый воздух. Как показано на рисунке 1-2, атмосферный воздух, сжатый в 7–10 раз, легко доступен и легко течёт по трубам, трубкам или шлангам, передавая энергию для выполнения работы. Можно использовать и другие газы, например, азот или аргон, но их производство и обработка дороги.

В целом, в отрасли электроснабжения меньше всего знаний о гидросистемах. На большинстве заводов лишь немногие специалисты непосредственно отвечают за проектирование и обслуживание гидравлических цепей. Зачастую механики общего профиля обслуживают гидравлические цепи, изначально спроектированные продавцом-распределителем гидравлических систем. На большинстве предприятий ответственность за гидравлические системы входит в должностные обязанности инженеров-механиков. Проблема в том, что инженеры-механики обычно получают лишь ограниченное обучение в области гидросистем в колледже, или вообще не получают его, поэтому они плохо подготовлены к выполнению этой работы. Имея ограниченный опыт в области гидросистем и имея более чем достаточно работы, инженер часто зависит от опыта дистрибьютора гидравлических систем.

Чтобы получить заказ, продавец-консультант дистрибьютора с радостью спроектирует схему и часто поможет с установкой и запуском. Такая схема работает достаточно хорошо, но по мере развития других технологий гидравлическая мощность во многих функциях машины снижается. Всегда существует тенденция использовать оборудование, в котором участники процесса лучше всего разбираются.

Гидравлические силовые цилиндры и двигатели компактны и обладают высоким энергетическим потенциалом. Они помещаются в ограниченное пространство и не загромождают машину. Эти устройства могут работать в режиме длительной остановки, обладают мгновенным реверсом, имеют бесступенчатую регулировку скорости и часто заменяют механические соединения при значительно меньших затратах. При грамотной схемотехнической разработке источник питания, клапаны и приводы будут работать без необходимости частого обслуживания в течение длительного времени. Основными недостатками являются недостаточное понимание устройства оборудования и некачественная схемотехническая разработка, что может привести к перегреву и утечкам.

Перегрев возникает, когда машина потребляет меньше энергии, чем вырабатывает силовой агрегат. (Перегрев обычно легко исключить из схемы.) Контроль утечек осуществляется с помощью фитингов с цилиндрической резьбой и уплотнительным кольцом для трубных соединений или шлангов и фланцевых фитингов SAE с трубами большего диаметра. Проектирование схемы с минимальными ударными нагрузками и низкой температурой также снижает утечки.

Общее правило выбора между гидравлическими и пневматическими цилиндрами: если заданное усилие требует диаметра воздушного цилиндра 4 или 5 дюймов или больше, выбирайте гидравлические. Мощность большинства пневматических контуров менее 3 л.с., поскольку эффективность сжатия воздуха низкая. Система, требующая 10 л.с. для гидравлики, будет использовать примерно 30–50 лошадиных сил воздушного компрессора.

Воздушные контуры дешевле в изготовлении, поскольку не требуется отдельный первичный двигатель, но эксплуатационные расходы значительно выше и могут быстро компенсировать низкие затраты на компоненты. Воздушный цилиндр диаметром 20 дюймов может быть экономически выгоден, если он работает всего несколько раз в день или используется для поддержания натяжения и никогда не работает.

Как воздушные, так и гидравлические контуры способны работать во взрывоопасных зонах при использовании с пневматическими логическими системами управления или взрывозащищенными электрическими системами управления. При соблюдении определенных мер предосторожности цилиндры и двигатели обоих типов могут работать в условиях высокой влажности... или даже под водой.

При использовании гидравлической энергии в системах с продуктами питания или медицинскими препаратами лучше всего выводить отработанный воздух за пределы чистой зоны и использовать для гидравлических контуров жидкость на растительной основе.

В некоторых случаях требуется жёсткость жидкостей, поэтому может показаться необходимым использовать гидравлику даже при низком энергопотреблении. В таких системах используйте комбинацию воздуха для

Источник питания и масло в качестве рабочей жидкости снижают затраты, сохраняя при этом плавное управление с возможностью точной остановки и удержания. Системы с воздушно-масляным баком, тандемные цилиндровые системы, цилиндры со встроенным управлением и усилители — вот лишь некоторые из доступных компонентов.

Причину, по которой жидкости могут передавать энергию в замкнутом пространстве, лучше всего сформулировал Блез Паскаль, живший в XVII веке. Закон Паскаля — один из основных законов гидродинамики. Он гласит: Давление в замкнутом объёме жидкости действует одинаково во всех направлениях и перпендикулярно к поверхностям, содержащим жидкость. Другими словами: Если я проделаю отверстие в сосуде или трубопроводе под давлением, то возникнет PSO. PSO означает «выброс жидкости под давлением», а прокол трубопровода под давлением приведёт к намоканию. На рисунке 1-3 показано, как этот закон работает в цилиндре.

Масло из насоса поступает в цилиндр, который поднимает груз. Сопротивление груза создаёт давление внутри цилиндра, пока груз не начнёт двигаться. Пока груз движется, давление во всём контуре остаётся практически постоянным. Масло под давлением стремится вырваться из насоса, трубопровода и цилиндра, но эти механизмы достаточно прочны, чтобы удержать жидкость. Когда давление на поршень становится достаточно высоким, чтобы преодолеть сопротивление груза, масло заставляет груз двигаться вверх. Понимание закона Паскаля позволяет легко понять, как работают все гидравлические и пневматические контуры.

Обратите внимание на два важных момента в этом примере. Во-первых, насос не создавал давления; он только создавал поток. Насосы никогда не создают давления. Они только создают поток. Сопротивление потоку насоса создаёт давление. Это один из основных принципов гидравлической энергии, который имеет первостепенное значение для диагностики неисправностей гидравлических цепей. Предположим, что машина с работающим насосом показывает почти 0 фунтов на квадратный дюйм на манометре. Означает ли это, что насос неисправен? Без расходомера на выходе насоса механики могли бы заменить насос, поскольку многие из них считают, что насосы создают давление.

Проблема в этом контуре может заключаться в простом открытом клапане, который позволяет всему потоку насоса поступать напрямую в бак. Поскольку выходной поток насоса не встречает сопротивления, манометр показывает низкое давление или его отсутствие. При установке расходомера было бы очевидно, что насос исправен, и необходимо найти и устранить другие причины, например, открытый путь в бак.

Ещё одна область, демонстрирующая действие закона Паскаля, — это сравнение гидравлического и механического рычагов. На рисунке 1-4 показано, как работают обе эти системы. В любом случае большая сила компенсируется значительно меньшей силой из-за разницы в длине плеча рычага или площади поршня. Обратите внимание, что гидравлический рычаг не ограничен определённым расстоянием, высотой или физическим местоположением, как механический.

Это является неоспоримым преимуществом для многих механизмов, поскольку большинство конструкций, использующих гидравлический привод, занимают меньше места и не ограничены позиционными факторами. Цилиндр, поворотный привод или гидравлический двигатель с практически неограниченным усилием или крутящим моментом могут непосредственно толкать или вращать элемент машины. Для этих действий требуются только линии электропередач к приводу и от него, а также устройства обратной связи для определения положения. Главное преимущество рычажного привода — точность позиционирования и возможность управления без обратной связи.

На первый взгляд может показаться, что механический или гидравлический рычаг способен экономить энергию. Например, на рисунке 1-4 груз весом 40 000 фунтов удерживается грузом весом 10 000 фунтов. Однако обратите внимание, что соотношение плеч рычага и площадей поршня составляет 4:1. Это означает, что при добавлении дополнительной силы, скажем, к стороне груза весом 10 000 фунтов, она опускается, а сторона груза весом 40 000 фунтов поднимается. Когда груз весом 10 000 фунтов опускается на расстояние 10 дюймов (25 см), груз весом 40 000 фунтов (35 см) поднимается только на 2,5 дюйма (6,5 см).

Работа — это мера силы, действующей на определённое расстояние. (Работа = Сила x Расстояние). Работа обычно выражается в фут-фунтах и, как гласит формула, является произведением силы в фунтах на расстояние в футах. Когда цилиндр поднимает груз массой 20 000 фунтов на расстояние 10 футов, он совершает работу в 200 000 фут-фунтов. Это действие может быть выполнено за три секунды, три минуты или три часа, при этом величина работы не изменится.

Когда работа выполняется за определённое время, она называется мощностью. {Мощность = (Сила x Расстояние) / Время.} Распространённой мерой мощности является лошадиная сила – термин, заимствованный из давних времён, когда большинство людей могли соотнести её с силой лошади. Это позволило среднестатистическому человеку оценить новые средства получения энергии, такие как паровой двигатель. Мощность – это скорость выполнения работы. Одна лошадиная сила определяется как вес в фунтах (сила), который лошадь может поднять на один фут (расстояние) за одну секунду (время). Для средней лошади это оказалось равно 550 фунтам на один фут в секунду. Если заменить время на 60 секунд (одну минуту), то обычно это выражается как 33 000 фут-фунтов в минуту.

В большинстве гидравлических систем сжимаемость учитывать не нужно, поскольку масло может сжиматься лишь в очень малых пределах. Обычно жидкости считаются несжимаемыми, но почти во всех гидравлических системах в них содержится некоторое количество воздуха. Пузырьки воздуха настолько малы, что их не видит даже человек с хорошим зрением, но эти пузырьки допускают сжимаемость примерно 0,5% на 1000 фунтов на квадратный дюйм.

К сферам применения гидравлических систем, где эта небольшая сжимаемость действительно оказывает негативное влияние, относятся: однотактные воздушно-масляные усилители; системы, работающие с очень высокой частотой циклов; сервосистемы, поддерживающие положение или давление, близкое к допустимым; и контуры, содержащие большие объёмы жидкости. В этой книге при рассмотрении контуров, где сжимаемость является важным фактором, она будет указана вместе с методами её снижения или учёта.

Другая ситуация, которая создаёт впечатление, что сжимаемость выше, чем предполагалось ранее, возникает, когда трубы, шланги и цилиндры расширяются под давлением. Для создания давления и выполнения необходимой работы требуется больший объём жидкости.

Кроме того, когда цилиндры оказывают давление на груз, элементы машины, сопротивляющиеся этой силе, могут растягиваться, что снова приводит к необходимости поступления большего количества жидкости в цилиндр, прежде чем цикл сможет завершиться.

Как известно, газы очень сжимаемы. В некоторых приложениях это свойство используется. В большинстве гидравлических цепей сжимаемость не является преимуществом, а во многих — даже недостатком. Это означает, что лучше всего удалить из гидравлического контура любой воздух, чтобы сократить время цикла и повысить жёсткость системы.