Развитие гидравлической системы

В процессе изучения инженерных достижений меня заинтересовало развитие гидравлическая системаЭти системы значительно эволюционировали за прошедшие годы, преобразовав различные отрасли промышленности за счёт повышения эффективности и точности работы. От их раннего применения в простых машинах до сложных гидравлических систем, которые мы видим сегодня, этот путь отражает инновации в конструкции, материалах и технологиях. В ходе своих исследований я выявил ключевые вехи и прорывы, которые определили возможности гидравлических систем. В этой статье я расскажу о развитии гидравлических систем, отметив их историческую эволюцию и влияние на современную инженерную практику.

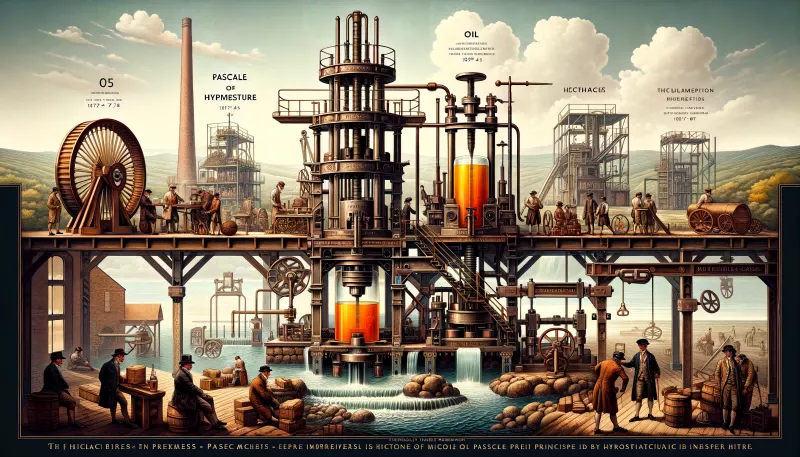

Гидравлический пресс Привод и давление воздуха, приводящие в движение гидравлическую жидкость, как и трансмиссия, выполнены в соответствии с принципом Паскаля XVII века о гидростатическом давлении, что привело к развитию новой технологии в Великобритании в 1795 году. • Джозеф Браман (1749–1814) в Лондоне использовал воду в качестве среды для создания гидравлических прессов, используемых в промышленности, рождение первого в мире гидравлического пресса. В 1905 году вода была заменена водой и усовершенствована.

После Первой мировой войны (1914-1918 гг.) из-за широкого применения гидравлической передачи, особенно после 1920 г., она получила более быстрое развитие. Гидравлические компоненты в конце 19 века и начале 20 века только начали входить в официальную фазу промышленного производства. 1925 г. Викерс (Ф. Викерс) изобрел насос с уравновешенным давлением, гидравлические компоненты для современной промышленной или гидравлической передачи постепенного создания фундамента. Начало 20 века G • Constantimscofluctuations энергии, проведенное путем проведения теоретических и практических исследований; в 1910 г. о гидравлической передаче (гидромуфте, гидротрансформаторе и т. д.), так что эти два направления развития.

В период Второй мировой войны (1941–1945 гг.) в США появились системы 30% для применения в гидроприводах станков. Следует отметить, что развитие гидроприводов в Японии опередило Европу, США и другие страны почти на 20 лет. До и после 1955 года, в Японии быстро развивалась гидроприводная промышленность, в результате чего в 1956 году была создана компания «Hydraulic Industry». За 20–30 лет Япония стала мировым лидером в области быстроразвивающихся гидроприводов.

Гидравлическая трансмиссия имеет много выдающихся преимуществ, она широко используется, например, в общем промышленном использовании оборудования для переработки пластмасс, давления в машинах, станках и т. д.; в рабочем оборудовании машиностроительного оборудования, строительной техники, сельскохозяйственной техники, автомобилей и т. д.; в металлургическом оборудовании черной металлургии, подъемном оборудовании, таком как устройство регулировки роликов;

Гражданские водные проекты с устройствами борьбы с наводнениями и плотинными затворами, установками подъема дна, мостами и другими манипуляционными учреждениями; установки скоростных турбин электростанций, атомные электростанции и т. д.; тяжелые механизмы судового привода (лебедки), носовые двери, переборочные клапаны, кормовые подруливающие устройства и т. д.; специальные антенные гиганты с контрольными приборами, измерительными буями, механизмами, такими как вращающаяся ступень; военно-промышленные контрольные приборы, используемые в артиллерии, корабельные успокоители качки, имитация самолетов, убирающиеся шасси самолетов и приборы управления рулем направления и другие приборы.

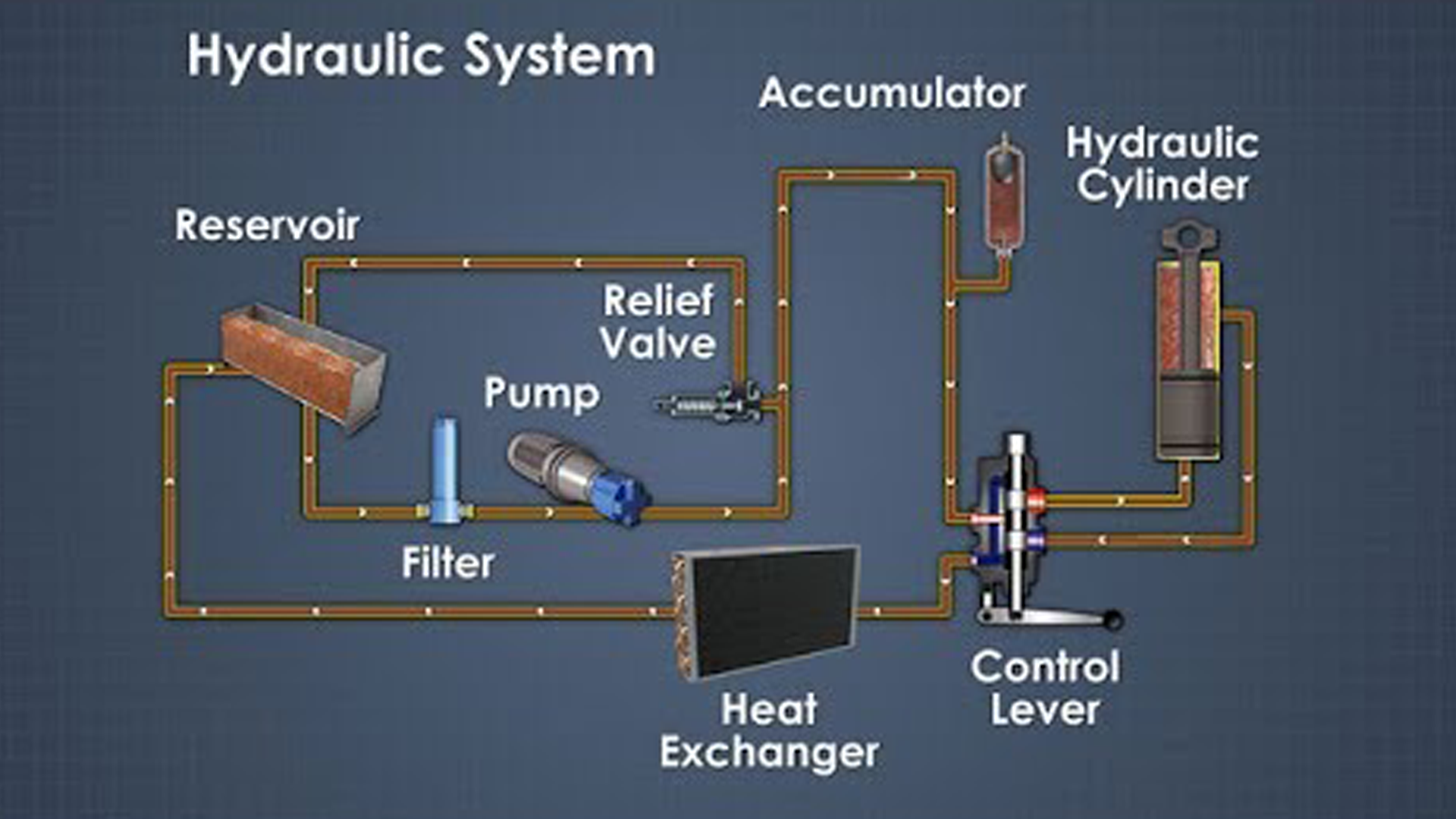

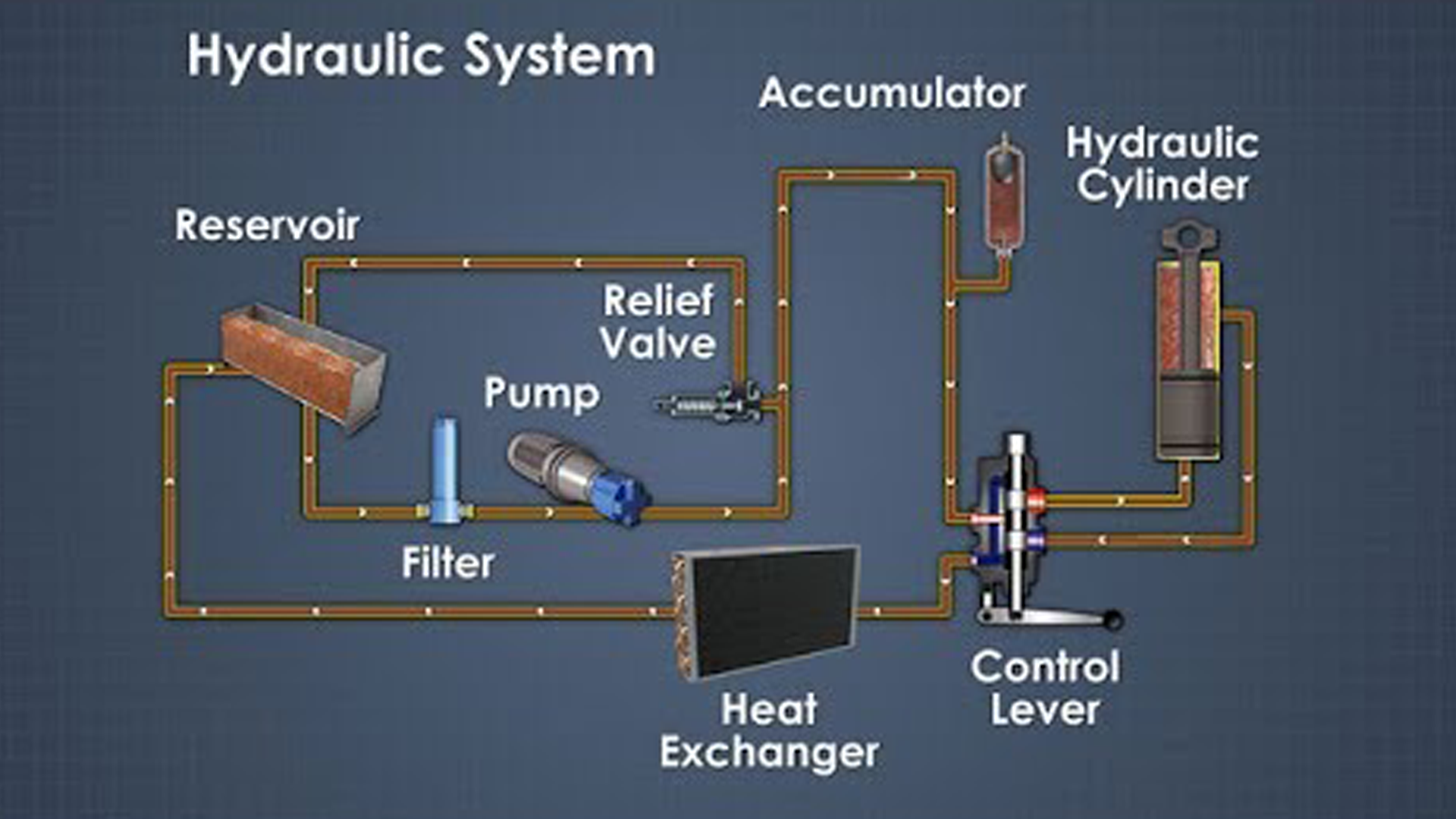

Полный гидравлическая система состоит из пяти частей, а именно: силовые компоненты, реализация компонентов, компоненты управления, вспомогательные компоненты и гидравлическое масло.

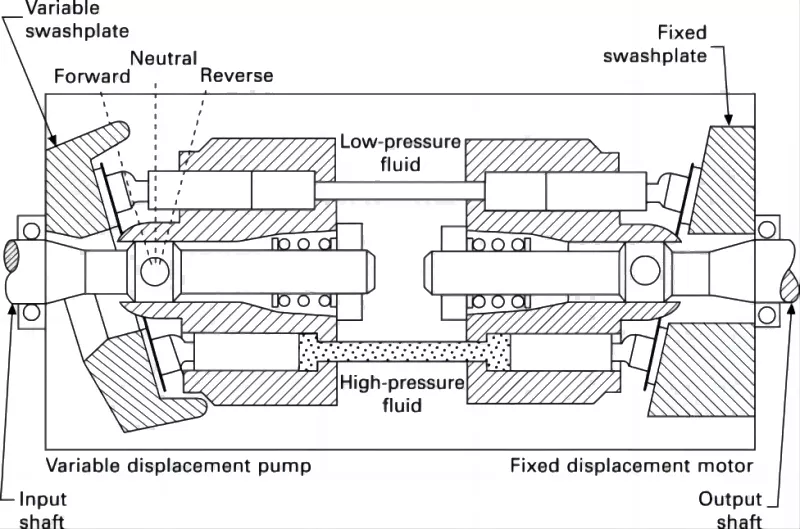

Роль динамических компонентов исходной движущей жидкости в преобразовании механической энергии в давление, создаваемое гидравлической системой насосов, заключается в обеспечении работы всей гидравлической системы. Конструкция гидравлических насосов обычно подразделяется на насосы лопастного типа, лопастные и поршневые.

Реализация компонентов (таких как гидравлические цилиндры и гидравлические двигатели), в которых давление жидкости может быть преобразовано в механическую энергию для приведения груза в прямолинейное возвратно-поступательное движение или вращательное движение.

Компоненты управления (различные гидравлические клапаны) в гидравлической системе предназначены для управления и регулирования давления жидкости, расхода и направления потока. В зависимости от выполняемых функций гидравлические клапаны управления давлением можно разделить на клапаны, клапаны регулирования расхода и направляющие клапаны.

Клапаны регулирования давления подразделяются на предохранительные клапаны, предохранительные клапаны, клапаны последовательности, реле давления и т.д.; клапаны регулирования расхода, включая дроссельные клапаны, регулирующие клапаны, клапаны перенаправления потока и т.д.; направляющие клапаны включают в себя односторонние клапаны, односторонние клапаны управления жидкостью, челночные клапаны, клапаны и т.д. По способу управления гидравлические клапаны можно разделить на переключающие клапаны, регулирующие клапаны и клапаны регулирования соотношения.

Вспомогательные компоненты, включая топливные баки, масляные фильтры, трубки и трубные соединения, уплотнения, манометры, указатели уровня масла, такие как нефтедоллары.

Гидравлическое масло в гидравлической системе является рабочей средой для передачи энергии, существуют различные категории минерального масла, эмульсионного масла, гидравлического формования Hop.

Роль гидравлической системы — помогать человечеству работать. В основном, она заключается в реализации компонентов, обеспечивающих вращение или давление для возвратно-поступательного движения.

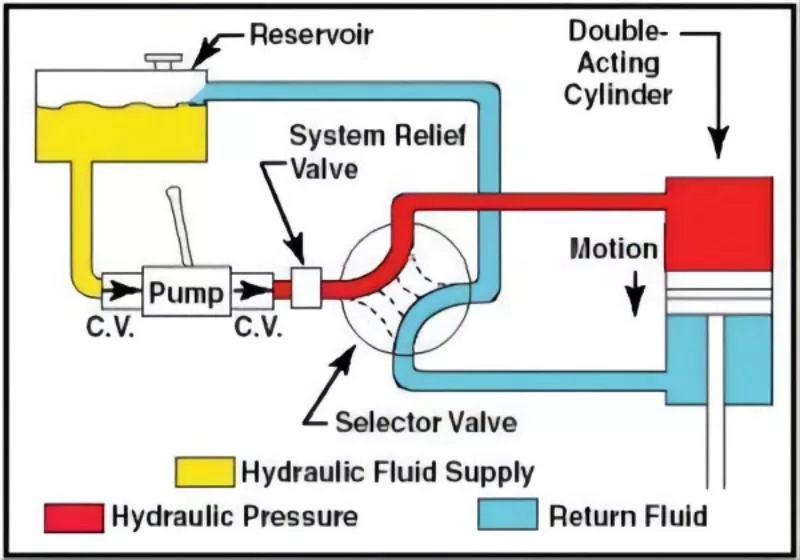

Гидравлическая система и сигнал управления гидравлической мощностью состоят из двух частей: сигнал управления некоторыми частями гидравлической мощности используется для приведения в действие движения регулирующего клапана.

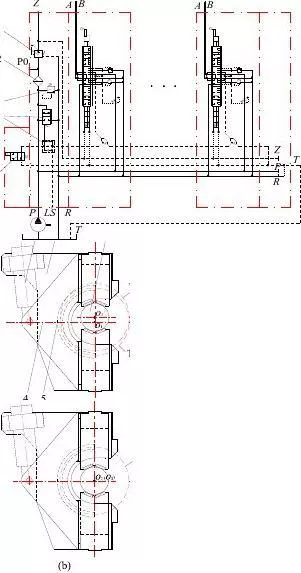

Часть гидравлической системы подразумевает, что принципиальная схема используется для отображения различных функций и взаимосвязей между компонентами. Она включает в себя гидравлический насос, гидравлический двигатель и вспомогательные компоненты; гидравлическая система управления включает в себя различные регулирующие клапаны, используемые для управления потоком масла, давлением и направлением; рабочий цилиндр или гидравлический двигатель, в зависимости от фактических требований.

При анализе и проектировании конкретной задачи общая блок-схема отображает фактическую работу оборудования. Полая стрелка указывает на поток сигнала, а сплошная — на поток энергии.

Основная гидравлическая схема последовательности действий – элементы управления (два четырёхходовых клапана) и пружина возврата для реализации компонентов (гидроцилиндр двустороннего действия), а также выдвижение и втягивание предохранительного клапана, открытие и закрытие. Для реализации компонентов и элементов управления презентации основаны на соответствующих условных обозначениях принципиальных схем, также представлены готовые условные обозначения.

Принцип работы системы, можно включить все схемы для кодирования. Если первая реализация компонентов имеет номер 0, то управляющий компонент, связанный с идентификатором, равен 1. Вывод компонентов, соответствующих идентификатору для четных компонентов, затем возврат и реализация компонентов, соответствующих идентификатору для нечетных компонентов. Гидравлическая схема обрабатывает не только номера, но и фактические идентификаторы устройств для выявления сбоев системы.

Стандарт DIN ISO1219-2 определяет номер компонента, который включает следующие четыре части: идентификатор устройства, идентификатор схемы, идентификатор компонента и идентификатор компонента. Если в системе всего одно устройство, номер устройства может быть опущен.

На практике, другой способ — это кодирование всех компонентов гидравлической системы по номерам. Компоненты и коды компонентов должны соответствовать списку номеров. Этот метод особенно применим к сложным гидравлическим системам управления, где каждый контур управления имеет соответствующий номер в системе.

При механической трансмиссии электрическая трансмиссия по сравнению с гидравлическим приводом имеет следующие преимущества:

1. Разнообразие гидравлических компонентов, возможность простой и гибкой компоновки.

2. Малый вес, небольшие размеры, малая инерция, быстрая реакция.

3. Облегчить управление, обеспечив широкий диапазон бесступенчатого регулирования скорости (диапазон скоростей 2000:1).

4. Автоматически реализовать защиту от перегрузки.

5. Общее использование минерального масла в качестве рабочей среды, относительное движение может быть самосмазывающейся поверхностью, длительный срок службы.

6. Легко добиться линейного движения.

7. Легко достичь автоматизации машин, когда совместное управление с использованием электрогидравлики позволяет не только достичь более высокой степени автоматизации процесса, но и может быть реализовано дистанционное управление.

Недостатки гидравлической системы:

1. В результате сопротивления потоку жидкости и утечек, чем больше площадь поверхности, тем ниже эффективность. При неправильном обращении утечки не только загрязняют окружающую среду, но и могут привести к пожару и взрыву.

2. Уязвимость производительности в результате воздействия изменения температуры, нецелесообразность использования в условиях высоких или низких температур.

3. Изготовление прецизионных гидравлических компонентов требует более высоких затрат, а следовательно и большей цены.

4. Из-за утечки жидкой среды и сжимаемости невозможно строго соблюдать передаточное отношение.

5. Причины выхода из строя гидравлической трансмиссии выявить непросто; требования к ее использованию и техническому обслуживанию предъявляются к более высокому уровню технологий.

В гидравлической системе и её системах герметизация предотвращает утечку рабочей среды, проникновение пыли и посторонних предметов. Уплотнения играют роль компонентов, а именно уплотнителей. Утечка рабочей среды приводит к утечке отходов, загрязнению окружающей среды и даже к выходу из строя оборудования и несчастных случаев. Утечка в гидравлической системе приводит к резкому падению объёмной эффективности, давление ниже требуемого и может привести к невозможности работы. Микроскопическое проникновение частиц пыли может вызвать или усугубить износ фрикционных гидравлических компонентов и привести к утечкам.

Таким образом, уплотнения и уплотнительные устройства являются важными компонентами гидравлического оборудования. Надёжность их работы и срок службы являются важным показателем качества работы гидравлической системы. Помимо замкнутого пространства, уплотнения используются для герметизации двух смежных поверхностей соединения, между которыми необходимо контролировать поток жидкости, обеспечивая герметизацию, достигающую минимального зазора. В контактном уплотнении используются самоуплотняющиеся и самоуплотняющиеся уплотнения (т.е. уплотняющие манжеты).

Три заболевания гидравлической системы

1. В результате теплопередачи (гидравлического масла) скорость потока в различных частях трубопровода различна, что приводит к возникновению внутреннего трения жидкости о стенки трубопровода, что, в свою очередь, приводит к повышению температуры масла. Повышение температуры приводит к увеличению внутренних и внешних утечек, снижая его механическую эффективность.

В то же время, под воздействием высокой температуры, гидравлическое масло расширяется, что приводит к повышению степени сжатия, что затрудняет эффективное управление трансмиссией. Решение: высокая температура является неотъемлемой характеристикой гидравлической системы, и её разрушение не ограничивается только минимизацией. Используйте высококачественное гидравлическое масло, а также по возможности избегайте изгибов гидравлических трубопроводов, используя высококачественные трубы и фитинги, гидравлические клапаны и т. д.

2. Вибрация гидравлической системы также является одним из её недугов. Высокоскоростной поток гидравлического масла в трубопроводе и воздействие на регулирующий клапан, возникающие при открытии и закрытии, являются причинами вибрации системы. Сильное воздействие вибрации может привести к ошибкам в работе системы, а также к ошибкам в работе более сложного оборудования, что может привести к её отказу.

Решения: гидравлические трубопроводы следует закрепить, чтобы избежать резких изгибов. Чтобы избежать частых изменений направления потока, необходимо обеспечить эффективное демпфирование. Вся гидравлическая система должна быть оснащена эффективным демпфированием, избегая при этом воздействия внешнего гетеродина.

3. Утечка в гидравлической системе может происходить как внутри, так и снаружи системы. Утечка относится к процессам, в которых происходит утечка в системе, например, между поршневым цилиндром, золотником регулирующего клапана и корпусом клапана. Хотя внутренняя утечка не приводит к потере гидравлической жидкости, утечка может нарушить управление установленными механизмами, что может привести к отказу системы. Утечка снаружи означает утечку в системе и между внешней средой.

Прямая утечка гидравлического масла в окружающую среду, помимо влияния на рабочую среду, может привести к сбою системы из-за недостаточного давления. Утечка гидравлического масла в окружающую среду также может привести к пожару. Решение: использование более качественных уплотнений для повышения точности обработки оборудования.

Другое: гидравлическая система для трёх болезней, её краткое название: «лихорадка с отцом» (это краткое описание северо-восточных народов). Гидравлическая система для подъёмников, экскаваторов, насосных станций, динамической техники, кранов и т. д. крупной промышленности, строительства, заводов, предприятий, а также лифтов, подъёмных платформ, промышленности Дэнга и так далее.

Гидравлические компоненты будут высокопроизводительными, качественными, высоконадежными, система задает направление развития; малое энергопотребление, низкий уровень шума, вибрации, отсутствие утечек, а также контроль загрязнения, водные среды, чтобы адаптироваться к требованиям окружающей среды, например, направление развития; разработка высокоинтегрированных компонентов высокой плотности мощности, интеллекта, мехатроники и сверхлегких мини-гидравлических компонентов; активное использование новых методов, новых материалов и электроники, датчиков и других высоких технологий.

Гидравлическая муфта для высокоскоростной мощной и комплексной разработки гидравлического трансмиссионного оборудования, разработка водяной гидравлической муфты средней скорости и области автомобильного применения для разработки гидравлического редуктора, повышения надежности продукта и рабочего времени MTBF; гидравлический преобразователь крутящего момента для разработки высокомощных продуктов, деталей и компонентов для улучшения технологии производственного процесса для повышения надежности, продвижения компьютерных технологий, разработки гидравлического преобразователя крутящего момента и технологии трансмиссии с переключением под нагрузкой, поддерживающей использование; Вязкость жидкости сцепления должна повышать качество продукции, формирование массы в направлении высокой мощности и высокой скорости.

Пневматическая промышленность:

Изделия отличаются малыми размерами, малым весом, низким энергопотреблением, интегрированным портфелем разработок, применением различных типов компонентов, компактной структурой, высокой точностью позиционирования; пневматические компоненты и электронные технологии развиваются в интеллектуальном направлении; производительность компонентов повышается до высокоскоростных, высокочастотных, быстродействующих, долговечных, высокотемпературных и высоковольтных направлений, широко используется безмасляная смазка, применяются новые технологии и новые материалы.

(1) Используются гидравлические компоненты высокого давления и давление непрерывной работы для достижения 40 МПа, максимальное давление для достижения мгновенного 48 МПа;

(2) Диверсификация регулирования и контроля;

(3) Для дальнейшего улучшения характеристик регулирования повысить эффективность силовой установки;

(4) Разработка и механическая, гидравлическая, силовая передача регулировочного механизма композитного портфеля;

(5) Развитие энергосберегающих, энергоэффективных системных функций;

(6) Для дальнейшего снижения шума;

(7) Применение технологии резьбы гидравлических картриджных клапанов, компактной структуры для уменьшения разлива нефти.