تصميم وتطوير قالب التثقيب وآلية التغذية

في رحلتي عبر تصنيع المعادن، أصبحت منخرطًا بشكل عميق في تصميم وتطوير قالب التثقيب وآليات التغذية. تُعد هذه المكونات أساسية لضمان الدقة والكفاءة في عملية التثقيب، مما يسمح بإنتاج قطع عالية الجودة باستمرار. وقد مكّنني فهم العلاقة المعقدة بين القالب وآلية التغذية من تحسين التصاميم وتحسين الأداء العام. في هذه المقالة، سأستكشف الاعتبارات والابتكارات الرئيسية في تصميم وتطوير قوالب التثقيب وآليات التغذية، وسأشارك رؤىً قيّمة قد تفيد المحترفين الجدد وذوي الخبرة في هذا المجال.

خلاصة

في ظل المنافسة الشديدة التي تشهدها الصناعات اليوم، يُعدّ الحصول على أفضل جودة للمنتج في أسرع وقت ممكن الهدف الرئيسي للصناعات. ولتحقيق أعلى جودة وأعلى إنتاجية، تُستخدم أحدث الآلات. ولكن لا يقتصر استخدام الآلات المتطورة فقط على ذلك، إذ يُعدّ الحفاظ على أدائها مطلبًا أساسيًا للصناعات، كما يُعدّ توفير التسهيلات المناسبة للعمال في ظل بيئة عمل جيدة وتقليل جهودهم أحد الأهداف لتحقيق أفضل جودة وإنتاجية عالية. لذلك، قمنا بتصميم وتطوير قالب التثقيب الحالي باستخدام قالب جديد ذي قدرة إنتاجية أكبر لتلبية متطلبات قيمة الإنتاج، بالإضافة إلى تصميم آلية تغذية لضمان مناولة فعّالة للمنتجات وتسهيل العمل على المشغل.

مقدمة

المكبس هو آلة تشكيل معادن، مصممة لتشكيل أو قطع المعدن بتطبيق قوة ميكانيكية أو ضغط بمساعدة أداة الكبس. يُشكَّل المعدن بالشكل المطلوب دون إزالة الرقائق. أدوات الكبس مخصصة حصريًا لأعمال الإنتاج الضخم. تلعب عملية تشكيل الصفائح المعدنية دورًا مهمًا في الأعمال الهندسية. يضعط تُصنع الأدوات لإنتاج مكونات معينة بأعداد كبيرة، غالبًا من الصفائح المعدنية. العمليات الأساسية لأدوات الضغط هي عمليات قطع وتشكيل الصفائح المعدنية. تُنتج أدوات الضغط مكونات الصفائح المعدنية، مثل قطع غيار السيارات، وأجزاء الأجهزة المنزلية، والمعدات الإلكترونية. تُستخدم حاليًا العديد من قطع الصفائح المعدنية في العديد من القطاعات، بغض النظر عن مجالاتها، مثل الميكانيكا، والكهرباء، والإلكترونيات، وأجهزة الكمبيوتر. تُستخدم مكونات الصفائح المعدنية بشكل رئيسي في:

● أقل وزنا

● أقل تكلفة

● قابلة للاستبدال وجماليات أفضل

1.1 بيان المشكلة

● تصميم القوالب والآلات ذات الكفاءة العالية.

● تطوير قالب التثقيب مع وحدة التغذية الخاصة به لتحسين معدل إنتاج المنتج من خلال تقليل الجهود البشرية ووقت التشغيل.

● تصميم ومحاكاة القالب والثقب لقضيب معدني على الانحناء الدائري.

1.2 النطاق

يهدف هذا المشروع إلى تطوير جهاز تكنولوجي مساعد يُمكّن الأفراد ذوي الإعاقات الشديدة من التفوق في بيئة العمل. سيتم ذلك من خلال تحديد وفهم عملية تتطلب تحسينًا، وتصميم جهاز بناءً على ذلك.

ولتحقيق الغرض الرئيسي من هذا البحث، تم إنشاء النطاقات التالية:

● تحسين الإنتاجية وأداء العمل وتقليل وقت العملية.

● تطوير التصميم الأكثر كفاءة وبساطة للثقب والقالب بحيث يسهل تصنيعهما؛ ولا يُنصح باستخدام الأشكال والأحجام المعقدة.

● النطاق التالي هو قياس الهندسة والذي يتضمن أبعاد التصميم بما في ذلك الطول والعرض والسمك والارتفاع والزاوية بين الخطوط والقطر وما إلى ذلك. يتم قياس أبعاد تصميم القالب والثقب لتشكيل عرض ثلاثي الأبعاد للحصول على صورة أكثر وضوحًا.

● إجراء التحليل باستخدام تحليل العناصر المحدودة (FEA) والتحقق من الصحة. التحقق هو عملية التحقق من استيفاء عنصر ما لمعيار معين. تكمن أهمية التحقق في منع إدخال بيانات لا يمكن أن تكون صحيحة أو حقيقية في قاعدة بيانات أو نظام حاسوبي. طوّر منهجية التصميم المقترح.

2. اعتبارات مهمة لتصميم مجموعة قوالب التثقيب

● تعتمد تكلفة التصنيع على عمر مجموعة القوالب، لذا يجب أن يتم اختيار المواد بعناية مع وضع خصائص القوة ومقاومة التآكل في الاعتبار.

● يتم تقوية القالب عادة عن طريق المعالجة الحرارية، لذا يجب أن يستوعب التصميم جميع الاحتياطات والبدلات للتغلب على التأثيرات السلبية للمعالجة الحرارية.

تعتمد دقة إنتاج مجموعة القوالب بشكل مباشر على دقة مكوناتها. ينبغي أن يركز التصميم على الحفاظ على دقة الأبعاد ودقة التفاوتات.

● يجب أن تكون العملية مقاومة للصدمات، وإذا كان ذلك لا مفر منه، فيجب أيضًا مراعاة خصائص مقاومة الصدمات أثناء اختيار مادة مكونات مجموعة القوالب.

● إلى جانب الاعتبارات التصميمية المهمة، يجب على المرء أيضًا معرفة الاختيار المناسب للمواد لمكونات مجموعة القوالب وأنواع مختلفة من فولاذ الأدوات ومدى ملاءمتها لمكونات مجموعة القوالب.

يجب أن تكون المادة أو فولاذ الأدوات المُختار شديد الصلابة في مقاومة التآكل ومتينًا في تحمل الأحمال. في الوقت نفسه، قد تكون مكونات مجموعة القوالب معقدة الشكل والتصميم، وتتطلب قياسًا دقيقًا للغاية. تُصنع معظم هذه المكونات من خلال عمليات التشغيل الآلي والتشطيب. تتضمن عملية التصنيع معالجة فولاذ الأدوات لصنع هذه المكونات، ثم تُصلَّب بطرق تصلب مختلفة، مثل التصلب بالماء، والتصلب بالزيت، والتصلب بالهواء، والطلاء الصلب. عند اختيار مادة مكون مجموعة القوالب، يجب مراعاة العوامل التالية.

● عمر مكون مجموعة القالب حسب الحاجة.

● القدرة على تحمل التآكل والصدمات والحمل (نوع العملية الخاضعة).

● تكاليفها، سواء التكلفة الأولية أو تكاليف التشغيل.

3. أهمية تأثير الارتداد

يُعد تقييم أداء التشكيل ضرورةً بالغة الأهمية عند تشكيل القطع المعقدة كبيرة الحجم، مثل ألواح السيارات، بالضغط للتحكم في عيوب التشكيل والحصول على قطع دقيقة. تُعد قابلية تثبيت الشكل أحد المؤشرات الرئيسية لتقييم قابلية تشكيل الصفائح. تُعرف قابلية تثبيت الشكل بدرجة تثبيت حجم وشكل القطعة المُشكّلة. أثناء الثني، يُطبّق الحمل لثني القطعة بالشكل المطلوب. بعد الثني، وعند إزالة الحمل، ينخفض الإجهاد الكلي على القطعة بسبب استعادة المرونة. يُسبب هذا تباينًا في الشكل في القطعة، يُطلق عليه اسم "الارتداد الزنبركي". يُعد الحفاظ على التفاوتات الهندسية في القطعة النهائية تحديًا مهمًا في عملية الثني الهوائي. ترتبط هذه المشكلة بالارتداد الزنبركي، وهو نتاج تفاعل عوامل مختلفة، مثل خصائص المادة وهندسة القطعة والأدوات ومعايير العملية. أثناء الثني، تكون قوة الانحناء هي القوة اللازمة لتشويه الصفائح المعدنية إلى الشكل المطلوب. يمكن مقارنة علاقة حركة قوة الانحناء والثقب بنتائج نموذج الثني، وإجراء التصحيحات اللازمة لتحسين التحكم في العملية.

4. اختيار المواد

4.1 لقالب التثقيب

المواد المختارة: WPS

درجة الفولاذ: فولاذ D3/1.2080

رقم الموديل: 1.2080/D3/Cr12

التقنية: السحب البارد

صلابة التلدين: 269-217 HBS

الخصائص الخاصة:

● مقاومة جيدة للتآكل وقوة الضغط

● مقاومة التشوه البلاستيكي

● صلابة جيدة

4.2 لآلية التغذية

المواد المختارة: الفولاذ المعتدل

رقم الموديل: 1.0401

الاستطالة: 10-14% Min

التقنية: الرسم البارد

الخصائص الخاصة:

● قوة قصوى عالية

● منخفضة التكلفة

● انخفاض معدل التآكل والتلف في الممتلكات

5. حسابات الانحناء

5.1 التسمية

قوة الشد = Ft = 300 نيوتن/مم2

السمك = T = 5 مم

العرض = W = 50 مم

الطول العرضي = L = 27 مم

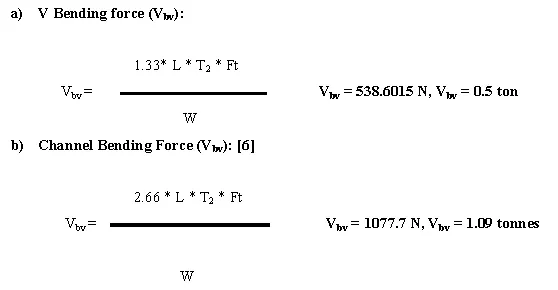

5.2 حسابات الانحناء على شكل حرف V

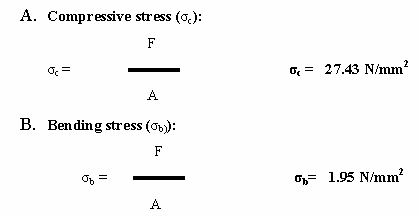

5.3 حسابات القوة

5.4 حسابات الإجهاد