مركز التوثيق

أدلة وإرشادات تقنية شاملة لمساعدتك على إتقان آلات HARSLE وتحسين كفاءة تشغيل المعادن لديك

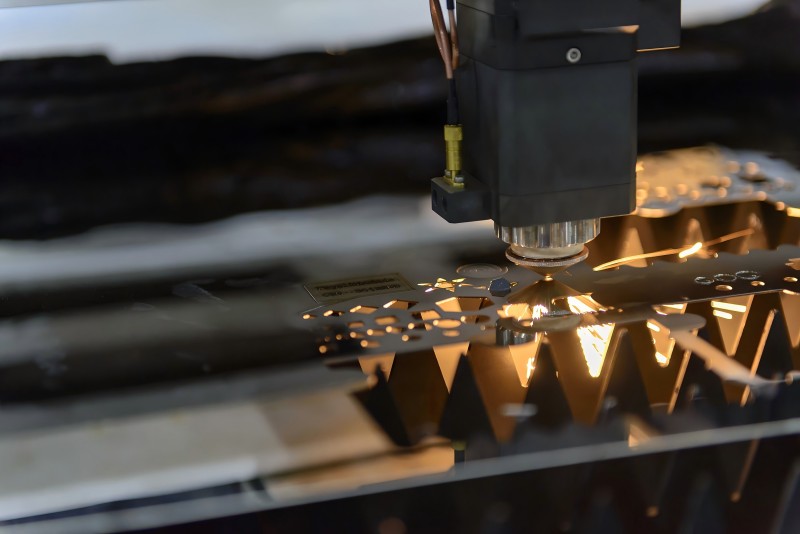

كيفية ضمان دقة القطع باستخدام آلات القطع بالليزر؟

دقة القطع باستخدام آلات القطع بالليزر ضرورية لتحقيق جودة تصنيع فائقة وتحسين كفاءة الإنتاج. إذا كنت تبحث عن طرق فعالة لضمان دقة ثابتة لقاطع الليزر، فأنت في المكان المناسب. في هذا الدليل، سأقدم نصائح واضحة وعملية وخطوات عملية مصممة لتحسين دقة وأداء معداتك، سواء كنت تعالج المعادن أو البلاستيك أو غيرها من المواد. دعونا نستكشف كيف يمكنك تحقيق أفضل النتائج باستمرار في تطبيقات القطع بالليزر.

الإعداد المناسب لتحسين دقة القطع

الخطوة 1: فحص وصيانة آلة الليزر بانتظام

الفحص والصيانة الدورية أمران أساسيان. تأكد من تنظيف قاطعة الليزر يوميًا، وخاصةً العدسات والمرايا. قد يُقلل الغبار أو الأوساخ على البصريات من دقة القطع بشكل كبير. نظّم فحوصات الصيانة الدورية شهريًا لتحديد المشكلات الصغيرة ومعالجتها قبل تفاقمها.

الخطوة 2: المعايرة الصحيحة لشعاع الليزر

لتحقيق دقة قطع مثالية باستخدام آلات القطع بالليزر، يلزم معايرة دقيقة لشعاع الليزر. عاير آلتك بانتظام، مع إيلاء اهتمام خاص لمحاذاة الشعاع. قد يؤدي عدم المحاذاة إلى انخفاض كبير في الدقة، مما يؤدي إلى حواف غير مستوية أو قطع غير متقن. اتبع إرشادات الشركة المصنعة بعناية للحفاظ على معايرة مثالية.

الخطوة 3: استخدام مواد مناسبة وجيدة الجودة

تؤثر جودة ونوع المواد بشكل كبير على دقة القطع. اختر دائمًا المواد المناسبة التي توصي بها الشركة المصنعة لجهازك. قد تؤدي المواد ذات الجودة الرديئة إلى قطع غير متناسق أو تآكل غير ضروري لمكونات قاطعة الليزر.

نصائح أساسية للحفاظ على دقة القطع

النصيحة 1: تحسين إعدادات سرعة القطع والطاقة

يُعدّ الموازنة الصحيحة بين السرعة والطاقة أمرًا أساسيًا لدقة القطع باستخدام آلات القطع بالليزر. قد تؤدي السرعات العالية مع طاقة غير كافية إلى قطع غير مكتمل، بينما قد تُسبب إعدادات الطاقة المفرطة عند السرعات المنخفضة ذوبانًا أو تشوهات. يُرجى دائمًا مراجعة الإعدادات الموصى بها في إرشادات جهازك لأنواع المواد المختلفة.

النصيحة 2: التحقق بانتظام من حالة الفوهة وتدفق الغاز

تؤثر حالة الفوهة وضغط غاز المساعدة بشكل كبير على دقة القطع. افحص الفوهات التي تظهر عليها علامات التآكل أو التلف واستبدلها بانتظام. اضبط تدفق غاز المساعدة وفقًا لنوع المادة وسمكها. يُقلل تدفق الغاز الأمثل من تكوّن الشوائب ويُحسّن جودة حواف القطع.

النصيحة 3: تثبيت وتأمين قطعة العمل

تأكد من تثبيت قطعة العمل بإحكام قبل القطع. تؤثر الحركة أو الاهتزاز أثناء القطع سلبًا على الدقة، مما يؤدي إلى عدم المحاذاة وعدم الدقة. يمكن لأجهزة التثبيت أو طاولة التفريغ تثبيت المادة بشكل آمن وفعال، وضمان دقة القطع في كل مرة.

شائع استكشاف المشكلات التي تؤثر على الدقة وإصلاحها

جودة قطع غير متسقة أو حواف خشنة

إذا كانت حواف جهازك خشنة أو غير متناسقة، فتأكد من نظافة العدسات، وحالة الفوهة، ومحاذاة الشعاع، وضغط الغاز. سيساعد تنظيف أو استبدال الأجزاء البالية ومعايرتها بانتظام في الحفاظ على الدقة.

انحرافات شعاع الليزر أثناء التشغيل

إذا انحرف الشعاع أثناء القطع، فأعد معايرة المرايا والعدسات بعناية. تحقق من ثبات إطار الآلة والعوامل البيئية مثل اهتزازات الأرضية أو تيارات الهواء. معالجة هذه العوامل الخارجية يمكن أن تُحسّن الدقة بشكل ملحوظ.

الأسئلة الشائعة

كم مرة يجب علي معايرة آلات القطع بالليزر لتحقيق الدقة؟

يُفضّل معايرة قاطعة الليزر شهريًا أو عند ملاحظة انخفاض في دقة القطع. تُساعد المعايرة المنتظمة في الحفاظ على نتائج عالية الجودة ومتسقة.

هل تؤثر عدسة آلة الليزر على دقة القطع؟

نعم، العدسات المتسخة أو المخدوشة أو التالفة تؤثر بشكل كبير على دقة القياس. افحص العدسات يوميًا، ونظفها برفق، واستبدلها فورًا في حال تلفها.

لماذا لا تقوم آلة القطع بالليزر الخاصة بي بقطع المواد بشكل متسق؟

قد يكون سبب عدم تناسق القطع هو إعدادات طاقة غير صحيحة، أو ضغط غاز مساعد غير صحيح، أو فوهات مهترئة، أو جودة مواد رديئة. تحقق من هذه الجوانب بشكل منهجي لتحديد المشكلة وحلها.

خاتمة

يتطلب ضمان دقة القطع باستخدام آلات القطع بالليزر صيانة دورية، ومعايرة دقيقة، وتشغيلًا دقيقًا. باتباع هذه الخطوات والنصائح العملية، يمكنك تحقيق نتائج ثابتة وعالية الجودة في كل مرة تستخدم فيها آلتك. لمزيد من الدعم الفني أو للحصول على معلومات حول تحسين عمليات القطع بالليزر، لا تتردد في التواصل مع فريقنا المتخصص في HARSLE - نحن هنا لمساعدتك على تحقيق أقصى قدر من الإنتاجية والدقة.