Die 4 Säulen der Tonnagegrenzen von Abkantpressen

Als Fachmann in der Metallverarbeitungsindustrie habe ich die Bedeutung der vier Säulen der Abkantpressentonnage Grenzen. Diese Säulen sind unerlässlich für sichere und effiziente Biegevorgänge und die optimale Nutzung der Leistungsfähigkeit Ihrer Abkantpresse. In diesem Artikel gebe ich Einblicke in diese vier kritischen Faktoren, die die Biegekraftgrenzen beeinflussen: Materialart, Dicke, Biegeradius und Matrizendesign. Durch das Verständnis dieser Konzepte können Sie Ihre Biegeprozesse verbessern, Materialverschwendung reduzieren und optimale Ergebnisse bei Ihren Fertigungsprojekten erzielen. Lassen Sie uns diese Säulen gemeinsam erkunden!

Befolgen Sie diese vier Schritte und haben Sie nie wieder Probleme mit einer beschädigten Abkantpresse

F: Ich habe viele Diskussionen zum Thema Umformtonnagen gelesen, aber sie ergeben für mich immer noch keinen Sinn. Ich habe von zahlreichen Variablen gehört – Werkzeuglast, Tonnage pro Fuß, Tonnage pro Zoll, Mittelliniengrenzen und sogar „Sink“-Tonnage. Welche ist die richtige für mich? Sollte ich mehr als einen dieser Werte verwenden?

A: Wie viele Aspekte der Blechbearbeitung können die Begriffe und ihre Anwendung verwirrend sein. Und das Schlimmste: Unverständnis für die Berechnung und Anwendung der Tonnage kann verheerende Folgen haben. Ich und viele andere haben Artikel über die Tonnage und ihre vielen Aspekte geschrieben. Ich habe jedoch keinen Artikel gefunden, der all diese Aspekte zusammenfasst und Ihre Frage letztlich beantwortet hätte. Hier sind also alle Variablen in der Reihenfolge ihrer Entwicklung an einem Ort.

Beachten Sie jedoch, dass einige der hier genannten Formeln spezifische Kenntnisse über die bei der Herstellung der Abkantpresse und des Werkzeugs verwendeten Materialien erfordern. Betrachten Sie die berechneten Werte daher nicht als absolute Werte. Verwenden Sie sie stattdessen als sinnvolle Richtlinien. Um sicherzustellen, dass Sie Ihre Anlage sicher innerhalb der Tonnagegrenzen betreiben, wenden Sie sich unbedingt an den Hersteller Ihrer Abkantpresse und des Werkzeugs.

1. Berechnen Sie die für den Auftrag erforderlichen Tonnagegrenzen der Abkantpresse

Ich nenne das gerne: „Was ist nötig, um mein Vorhaben umzusetzen?“ Die Berechnung der Biegekraft beim Abkanten ist relativ einfach. Der Trick besteht darin, zu wissen, wo, wann und wie sie angewendet wird. Beginnen wir mit der Biegekraftberechnung, die auf dem Punkt basiert, an dem die Streckgrenze des Materials erreicht ist und das eigentliche Biegen beginnt. Die Formel basiert auf kaltgewalztem Stahl AISI 1035 mit einer Zugfestigkeit von 60.000 PSI. Das ist unser Basismaterial. Die Grundformel lautet wie folgt:

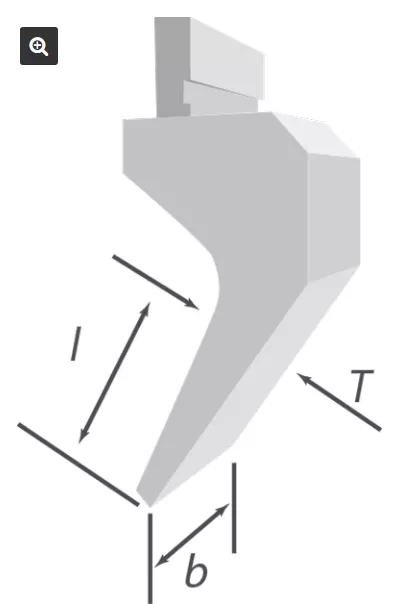

Um die Werkzeugbelastungsgrenzen für amerikanische plangeschliffene Werkzeuge zu berechnen, müssen Sie ohne Angaben zur Werkzeugbewertung vom Hersteller den Abstand von der Werkzeugnase zum Tangentialpunkt zwischen Hals und Innenradius (l), die Breite des Halses an diesem Punkt (T) und die Länge des Werkzeugs (b) kennen.

onnage für Luftbiegen AISI 1035 =

{[575 × (Materialstärke2)] /

Matrizenöffnungsweite /12} x Biegelänge

Der Wert 575 ist eine Konstante; die Matrizenöffnungsweite, die Materialstärke und die Biegelänge werden in Zoll angegeben. Halten Sie sich an die mathematische Reihenfolge: Quadrieren Sie zunächst die Materialstärke und multiplizieren Sie diesen Wert mit 575. Teilen Sie diesen Wert anschließend durch die Matrizenbreite in Zoll und dividieren Sie ihn erneut durch 12 (Zoll). Sie kennen nun die zum Formen des Teils erforderliche Tonnage pro Zoll. Multiplizieren Sie dies anschließend mit der Biegelänge, d. h. der Anzahl der Zoll der Schnittstelle zwischen Werkzeug und Material.

Dies setzt voraus, dass Sie das Ausgangsmaterial AISI 1035, kaltgewalzten Stahl mit einer Zugfestigkeit von 60.000 PSI, frei biegen. Für andere Materialtypen müssen Sie einen Materialfaktor in die Formel einbeziehen. Um den Materialfaktor zu bestimmen, teilen Sie die Zugfestigkeit des Materials durch 60.000 PSI, die Zugfestigkeit des Ausgangsmaterials. Wenn der zu biegende Edelstahl 304 eine Zugfestigkeit von 84.000 PSI hat, teilen Sie diese durch 60.000, um einen Materialfaktor von 1,4 zu erhalten. Einige andere gängige Materialfaktoren sind:

●T-6 Aluminium: 1,0 – 1,2

●AISI 1053: 1,0

●H-Serie Aluminium: 0,5

●Warmgewalzt, gebeizt und geölt: 1,0

Dies ist nur eine kurze Liste. Um den Materialfaktor zu ermitteln, vergleichen Sie die Zugfestigkeit des zu formenden Materials mit der Zugfestigkeit des Ausgangsmaterials von 60.000. Beträgt die Zugfestigkeit des neuen Materials 120.000, beträgt der Materialfaktor 2.

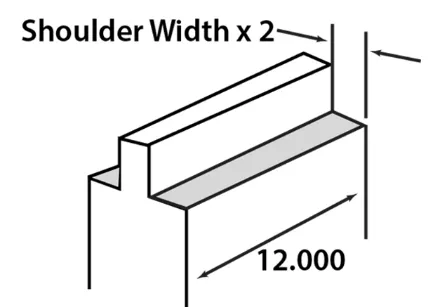

Die Kontaktfläche des Werkzeugs, also die Stelle, an der Stempel und Matrize einander berühren, wird berechnet, indem die Breite der Schulter gemessen und mit 2 multipliziert wird. Anschließend multiplizieren Sie diese Zahl mit 12.

Dies alles setzt voraus, dass Sie mit Luft biegen. Beachten Sie, dass beim Luftbiegen die Tonnagen durch Verengen oder Erweitern der Matrizenöffnungsweite reduziert oder erhöht werden können. Bedenken Sie auch, dass sich die Matrizenöffnungsweite beim Luftbiegen direkt auf den inneren Biegeradius auswirkt. Das bedeutet, dass Sie den Biegeabzug basierend auf dem in der gewählten Matrizenbreite erzeugten Innenradius berechnen müssen.

Wenn Sie jedoch mit einem anderen Umformungsverfahren biegen, ändert sich die erforderliche Tonnage, und Sie müssen einen Methodenfaktor in die Formel einbeziehen. Beim Senkbiegen benötigen Sie möglicherweise die fünffache Tonnage, beim Prägen sogar die zehnfache oder sogar noch höhere. (Hinweis: Senkbiegen bedeutet eine Umformung bis zu einer Tiefe von 20 Prozent der Materialstärke, während beim Prägen eine Umformung unterhalb der Materialstärke erfolgt.)

Eine weitere Variable, die nicht oft diskutiert wird, ist der Faktor Mehrfachbiegewerkzeuge bei der Verwendung von Spezialwerkzeugen, die mehrere Biegungen gleichzeitig ausführen, wie z. B. Offset-, Hut- und Falzwerkzeuge. Beispielsweise kann der Einsatz von Offset-Biegewerkzeugen oder Hutwerkzeugen die benötigte Tonnage verfünffachen; ein Falzwerkzeug kann die benötigte Tonnage vervierfachen; und wenn Sie ein Offset-Werkzeug in dickem Material verwenden, kann sich der Tonnagebedarf um den Faktor 10 erhöhen.

Zur Vereinfachung und Übersicht finden Sie hier die vollständige Formel zur Berechnung der für einen Auftrag erforderlichen Umformtonnage unter Berücksichtigung von Material, Umformverfahren, Biegelänge und Mehrfachbiegewerkzeugen. Materialstärke, Matrizenöffnungsweite und Biegelänge werden in Zoll angegeben.

Umformtonnage = {[575 x (Materialdicke im Quadrat)] /Matrizenöffnungsweite/12} × Länge der Biegung × Materialfaktor × Methodenfaktor × Werkzeugfaktor für Mehrfachbiegung

Materialfaktor = Zugfestigkeit des Materials in PSI/60.000

Methodenfaktor = 5,0+ für Bodenbiegung;

10,0+ zum Prägen; 1,0 zum Luftbiegen

Mehrfachbiegewerkzeugfaktor = 5,0 für versetztes Biegen;

10 für versetztes Biegen in dickem Material;

5,0 zum Biegen mit einem Hutwerkzeug;

4,0 zum Biegen mit einem Falzwerkzeug;

1.0 für konventionelle Werkzeuge

Beim Luftbiegen von AISI 1035 mit 60.000 PSI und konventionellen Werkzeugen erhalten Sie für alle Faktoren (Materialfaktor, Methodenfaktor und Mehrfachbiegewerkzeugfaktor) einen Wert von 1,0. Ihre Tonnageanforderungen werden also nicht beeinflusst. Wenn Sie jedoch ein anderes Material mit einer anderen Zugfestigkeit, einer anderen Biegemethode und möglicherweise sogar Spezialwerkzeugen biegen, werden Ihre Tonnageanforderungen erheblich anders ausfallen.

2. Ermitteln Sie die Belastungsgrenzen Ihrer Werkzeuge

Wenn Sie Glück haben, verwenden Sie präzisionsgeschliffene Abkantwerkzeuge, die ab Werk mit einer Nennkraft geliefert werden. Die Nennkraft für das jeweilige Werkzeug finden Sie auf dem Werkzeug oder im Katalog.

Wenn Sie amerikanische Werkzeuge verwenden, werden Ihnen diese Informationen nicht zur Verfügung gestellt. Das war noch nie der Fall und wird es wahrscheinlich auch nie sein. Um die maximale Werkzeugfestigkeit oder Druckfestigkeit vorherzusagen, müssen Sie Ihre Berechnungen ziemlich aufwendig gestalten. Die Formeln verwenden den Werkzeugmaterialtyp, die Wärmebehandlung und die Härte sowie einen Streckgrenzenkoeffizienten – alles recht komplex, daher vermeiden wir dies hier und zeigen Ihnen stattdessen, wie Sie schnell die Belastbarkeit eines Stempels abschätzen können.

Für diese Berechnungen benötigen Sie den Abstand von der Werkzeugspitze zum Tangentialpunkt zwischen Hals und Innenradius (l), die Halsbreite an diesem Punkt (T) und die Werkzeuglänge (b), wie in Abbildung 1 dargestellt. Beachten Sie, dass die Werte für l, T und b in Millimetern angegeben sind. Außerdem müssen Sie einen Sicherheitskoeffizienten (δ) von 19,98 berücksichtigen. (Diesen Koeffizienten erhalten Sie, indem Sie 60 kg/mm2 mit 33 Prozent multiplizieren.) Z und P1 in den folgenden Formeln sind Berechnungsfaktoren zur Ermittlung der Belastungsgrenze eines Werkzeugs.

P = Druckfestigkeit des Stempels in Tonnen pro Quadratmeter

l = Abstand von der Werkzeugspitze zum Tangentialpunkt

zwischen Hals und Innenradius des Werkzeugs, in Millimetern

T = Breite des Werkzeughalses am Tangentialpunkt, in Millimetern

δ = 19,98

b = Werkzeuglänge in Millimetern

Formeln:

Z = (b × T2)/6

P1 = (δ × Z) / l

P = √ (2 × P1)

Tonnen pro Zoll = P/39,37

Tonnen pro Fuß = Tonnen pro Zoll × 12

Angenommen, Sie arbeiten in der Mitte der Abkantpresse, dann kommt es zu einer Durchbiegung bzw. Verbiegung von Bett und Stößel. Die durchschnittliche Konstruktionsgrenze für die Durchbiegung von Bett und Stößel liegt bei 0,0015 Zoll pro Fuß zwischen den Seitenrahmen.

Wenn l 38,1 mm, T 15,87 mm und b 1.000 mm beträgt, würden Sie die Berechnungen wie folgt durchführen:

Z = (b × T2)/6

Z = (1.000 × 15,872)/6 = 41.976

P11 = (δ × Z) / l

P1 = 19,98 × 41.976 / 38,1 = 22.012

P = √ (2 × P1)

P = √(2 × 22.012) = 209 Tonnen pro Meter

Tonnen pro Zoll = P/39,37

Tonnen pro Zoll = 209/39,37 = 5,308

Tonnen pro Fuß = Tonnen pro Zoll × 12

Tonnen pro Fuß = 5,308 × 12 = 63,696 Tonnen pro Fuß

Die zulässige Gesamtlast des in diesem Beispiel beschriebenen Werkzeugs beträgt 63,696 Tonnen pro Fuß. Beachten Sie, dass diese Berechnung auf dem unteren Ende basiert, da die Sicherheit das größte Anliegen ist. Beachten Sie jedoch, dass es sich hierbei nur um eine Schätzung der zulässigen Tonnage handelt.

Beachten Sie auch, dass amerikanische Hobelwerkzeuge relativ weich sind (zwischen 30 und 40 Rockwell C), während die neuen präzisionsgeschliffenen Werkzeuge bei etwa 70 HRC liegen. Überschreitet man die Belastungsgrenze eines Hobelwerkzeugs, verbiegt es sich, es gibt einen Knall, und ein Stück fällt zu Boden. Überlastet man ein präzisionsgeschliffenes Werkzeug, schleudert es Splitter.

3. Berechnen Sie die sinkende Tonnagegrenze

Die Senkkraftgrenze gibt an, wie viel Kraft erforderlich ist, um Ihr Werkzeug physisch in das Bett oder den Stößel der Abkantpresse einzubetten. Dabei werden der Kraftfluss durch das Werkzeug und die maximale Tonnage pro Fuß oder Zoll Last berücksichtigt. Zunächst benötigen wir die Anzahl der Quadratzoll, die die Schnittstelle zwischen den Werkzeugen (Stempel und Matrize) bilden. Dies ist die Landfläche, wie in Abbildung 2 dargestellt.

Um die Fläche des Stempels zu berechnen, messen Sie die Schulterbreite an Stempel und Matrize. Da jedes Werkzeug zwei Schultern hat, verdoppeln Sie das Schultermaß. Um die Gesamtfläche in Quadratzoll zu erhalten, multiplizieren Sie dieses Ergebnis mit 12. Um die Gesamttonnage zu erhalten, multiplizieren Sie dieses Ergebnis mit 15. Diese Zahl gibt an, wie viel Tonnen pro Quadratfuß das Stempelmaterial aushalten kann, bevor es sich verformt. Anschließend multiplizieren Sie dieses Ergebnis mit einem Sicherheitsfaktor von 0,80, wodurch sich Ihre Tonnagegrenze um 20 Prozent reduziert. Zusammenfassend:

Landfläche = (Schulterbreite × 2) × 12

Gesamttonnen = Landfläche × 15

Sinktonnengrenze = Gesamttonnen × 0,80

Zur Veranschaulichung: Wenn Ihre Werkzeuge eine Schulterbreite von 0,350 Zoll haben:

Landfläche = (0,350 × 2) × 12

Landfläche = 8,4 Quadratzoll Schnittstelle

Gesamttonnen = 8,4 × 15 = 126

Sinkende Tonnagegrenze = 126 × 0,80 Sicherheitsfaktor

Sinkende Tonnagegrenze = 100,8 Tonnen pro Fuß.

Ist die Tonnage zu hoch? Erwägen Sie die Verwendung größerer Schultern! Eine größere Fläche an Ihren Werkzeugen hält einem höheren Druck stand.

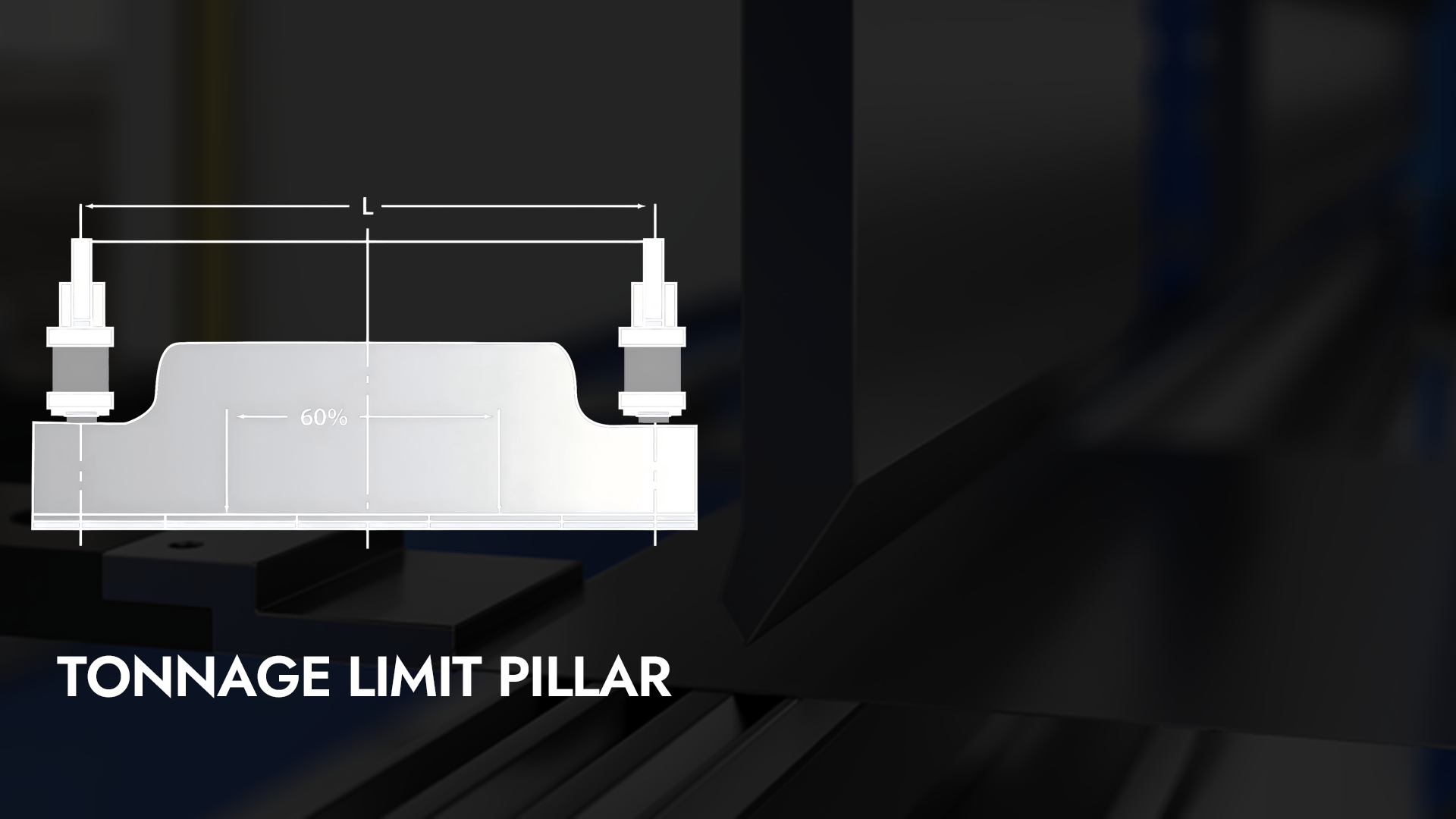

4. Berechnen Sie die Mittellinien-Belastungsgrenze der Abkantpresse

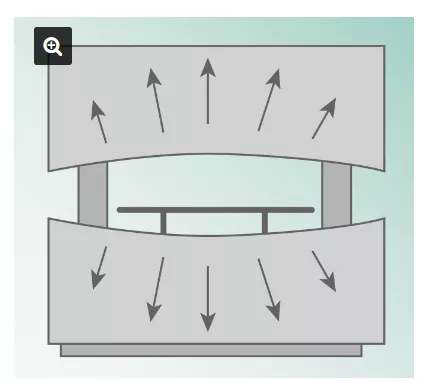

Alle Abkantpressen sind für eine mittige Belastung ausgelegt, d. h. für das Arbeiten in der Mitte der Presse. Das bedeutet nicht, dass Sie nicht auch außermittig arbeiten können. Manche Maschinen können außermittig arbeiten, andere nicht. Arbeiten Sie jedoch in der Mitte der Abkantpresse, kommt es zu einer Durchbiegung des Tisches und des Stößels, wie in Abbildung 3 dargestellt. (Wenn Sie außermittig arbeiten können, insbesondere unter Kraftfluss, wo es keine Durchbiegung im Stößel gibt, kann das Einbetten der Werkzeuge zum Problem werden; siehe Nr. 3.)

Alle Abkantpressen Unter normaler Belastung verformen sich die Pressen. Diese Durchbiegung hängt von der Dicke und Höhe des Pressenstößels und des Pressenbetts ab. Die normale Durchbiegung ist der Betrag, dem Stößel und Pressenbett ausgesetzt werden können und der nach dem Entfernen der Belastung immer noch in ihre ursprüngliche Form zurückkehrt.

Die durchschnittliche Auslegungsgrenze für die Durchbiegung von Bett und Stößel zwischen den Seitenrahmen beträgt 0,0015 Zoll pro Fuß. Bei einer Abkantpresse mit 10 Fuß zwischen den Seitenrahmen beträgt die zulässige Bett- und Stößeldurchbiegung in der Mitte also 0,015 Zoll (10 Fuß × 0,0015 Zoll pro Fuß = 0,015 Zoll). Beachten Sie, dass diese Durchbiegung von 0,0015 Zoll die maximale Erhöhung in der Mitte bei Verwendung der durchschnittlichen Bombierung oder Kompensationsvorrichtung darstellt.

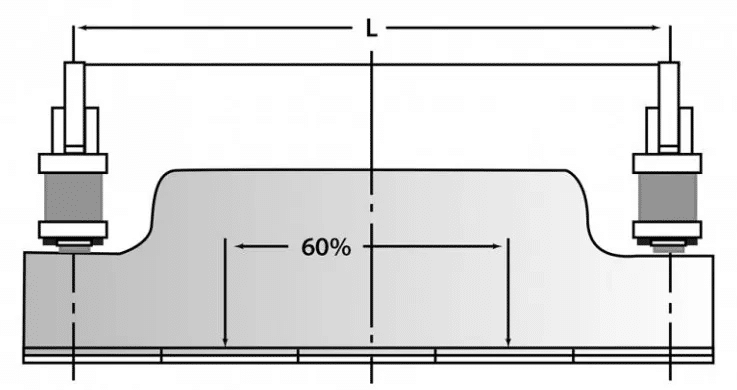

Die meisten Abkantpressen sind so konstruiert, dass sie eine maximal zulässige Durchbiegung im Stößel und Bett aufweisen, wenn eine Last mit voller Tonnage über 60 Prozent des Abstands zwischen den Seitenrahmen ausgeübt wird.

Wenn die Last den Stößel und das Bett jedoch über die Konstruktionsgrenze hinaus auslenkt, nehmen Stößel und Bett eine neue, feste Form an und kehren nie wieder in ihren ursprünglichen Zustand zurück. Dies wird als Stößelstauchung bezeichnet. Dabei wird der Stößel der Abkantpresse dauerhaft in der vertikalen Ebene ausgelenkt, wodurch der Abstand zwischen Stößel und Bett in der Mitte der Maschine größer ist als an den beiden Enden.

Mit Ausnahme sehr kleiner Maschinen sind Abkantpressen so konstruiert, dass die maximal zulässige Durchbiegung von Tisch und Stößel bei einer Belastung mit voller Tonnage über 60 Prozent des Abstands zwischen den Seitenrahmen (siehe Abbildung 4) erreicht wird. Daraus folgt, dass eine 100-Tonnen-Abkantpresse mit einem Abstand von 3 m zwischen den Seitenrahmen bis zur Konstruktionsgrenze durchbiegt, wenn die 100 Tonnen über 1,8 m (6 Fuß) verteilt auf der Mittellinie von Stößel und Tisch wirken, ohne dass die Presse dadurch beschädigt wird. Würden diese 100 Tonnen jedoch auf eine Fläche von weniger als 1,8 m (72 Zoll) verteilt, würde die Maschine ihre Konstruktionsgrenzen überschreiten und Tisch und Stößel dauerhaft beschädigen.

Nehmen wir unser Beispiel mit der 10 Fuß langen, 100-Tonnen-Abkantpresse und teilen Sie 100 Tonnen durch 72 Zoll (das sind 60 Prozent der Bettlänge). So erhalten Sie die maximale Tonnage pro Zoll, die Sie erreichen können, ohne die Mittellinien-Lastgrenze zu überschreiten. Zusammenfassend lässt sich sagen:

Mittellinien-Lastgrenze = Maschinen-Tonnenlast /

(Abstand zwischen den Seitenrahmen in Zoll × 0,60)

Mittellinien-Belastungsgrenze = 100/(120 × 0,60) =

1,3888 Tonnen pro Zoll oder 16,66 Tonnen pro Fuß

Überschreiten Sie niemals die Mittellinienlastgrenze. Um absolut sicherzugehen, dass Sie die Durchbiegungsgrenze nicht überschreiten, wenden Sie sich an den Hersteller Ihrer Abkantpresse und fragen Sie nach der Mittellinienlastgrenze für die jeweilige Marke und das Modell Ihrer Maschine.

Abschluss

Befolgen Sie diese vier Schritte der Reihe nach und achten Sie darauf, dass Sie keine dieser Grenzen überschreiten. Natürlich gibt es noch weitere Faktoren, die die Tonnage beeinflussen – außermittige Belastung, Lastverteilung und die Verwendung von Urethan-Werkzeugen, um nur einige zu nennen. Wenn Sie diese vier Schritte jedoch beachten und anwenden, halten Sie Ihre Lasten innerhalb der zulässigen Grenzen und müssen sich nie wieder mit einer beschädigten Abkantpresse oder, noch schlimmer, mit herumfliegenden Splittern eines explodierenden Werkzeugs herumschlagen.

America-Miami-Customer-Feeback-1.jpg)

Uzbekistan-Customer-Feedback1.png)

Kosovo-Customer-Feedback11.png)

Russia-Customer-Feedback.jpg)

Russia-Customer-Feedback-3.jpg)