Die 4 Geheimnisse, die Sie nie über den Laserschweißkopf erfahren werden

Auf meiner Reise durch die Welt der Laserschweißtechnologie habe ich faszinierende Erkenntnisse über Laserschweißköpfe gewonnen, die sonst kaum diskutiert werden. Viele Fachleute kennen zwar die Grundlagen, doch es gibt vier Geheimnisse rund um Laserschweißköpfe, die Leistung und Ergebnisse maßgeblich beeinflussen können. Diese Erkenntnisse haben mir geholfen, meine Schweißprozesse zu optimieren und bessere Ergebnisse bei meinen Projekten zu erzielen. In diesem Artikel verrate ich Ihnen diese vier Geheimnisse über Laserschweißköpfe, die Sie bisher noch nicht kannten, und vermittle Ihnen wertvolle Informationen, die Ihr Verständnis und Ihre Nutzung dieser fortschrittlichen Technologie verbessern.

Was ist ein Laserschweißkopf:

Ein Laserschweißkopf ist eine kritische Komponente von Laserschweißen Systeme, die den Laserstrahl fokussieren und auf das Werkstück richten, um präzises und effizientes Schweißen zu ermöglichen. Diese Technologie nutzt energiereiche Laserstrahlen, um Materialien, typischerweise Metalle oder Thermoplaste, zu schmelzen und zu verschmelzen, wodurch starke und saubere Schweißnähte entstehen.

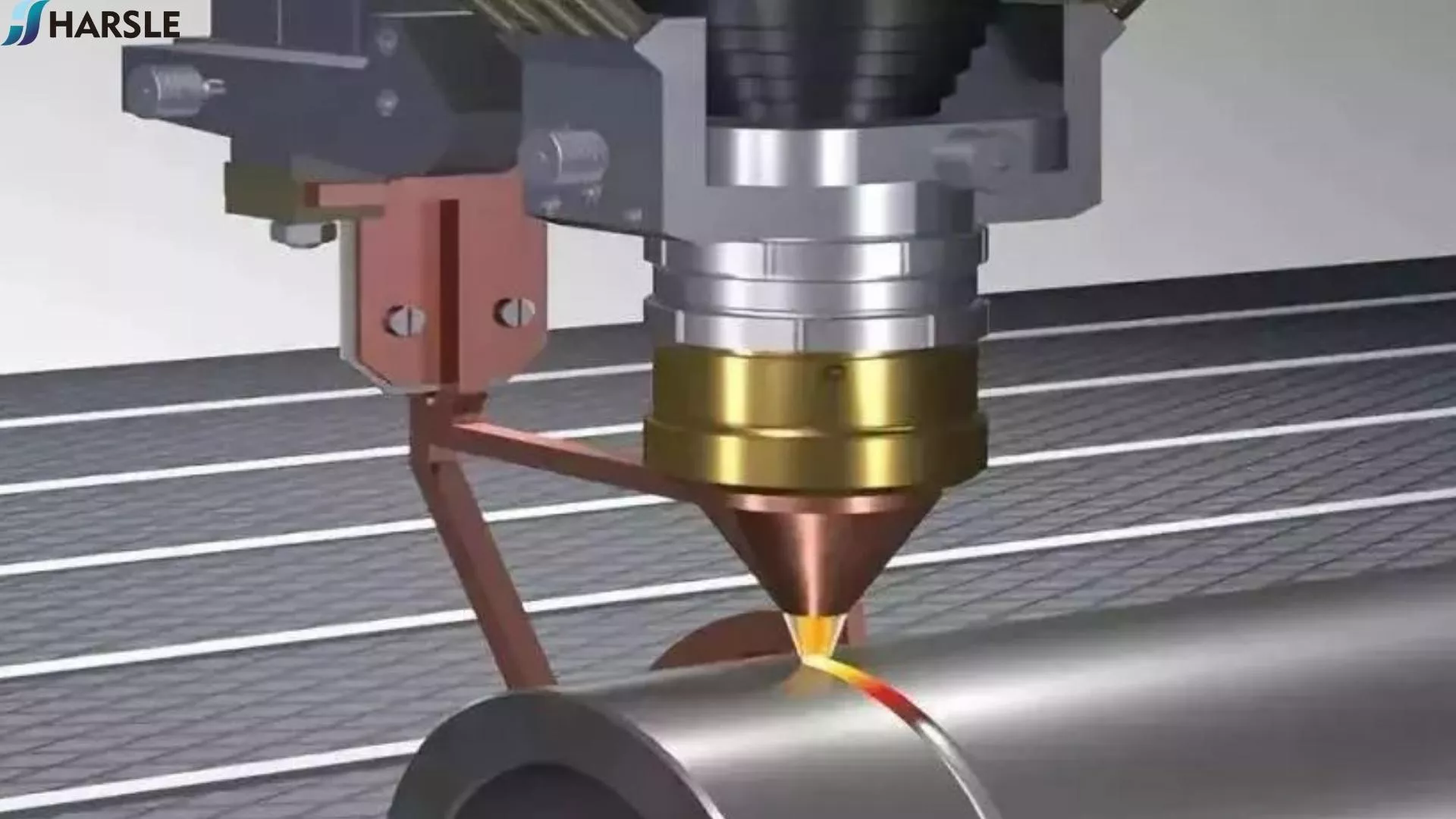

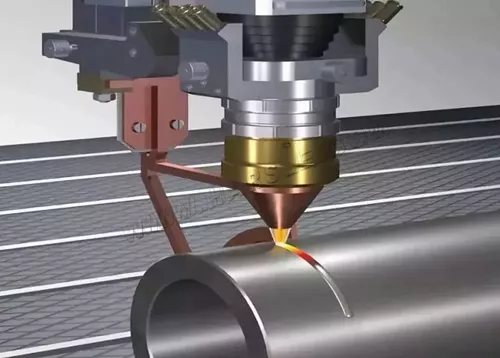

Der Laserbearbeitungskopf ist eine Schlüsselkomponente der Laserschweißanlage. Mit ihm lassen sich Fokus und Arbeitsabstand einstellen, um die passende Punktgröße zu erzielen. Im Laserschweißkopf sind Einheiten mit verschiedenen Funktionen integriert, darunter Laserfokussierung und -import. Einheit, Schutzgaseinleitungs- und -verteilungseinheit, Kühlsystem, Linsenschutzsystem usw. verfügen beim Laserschweißprozess mit Rückkopplungssteuerung auch über eine Überwachungs- und Rückkopplungssteuereinheit.

Der Laserbearbeitungskopf ist eine Schlüsselkomponente der Laserschweißanlage. Mit ihm lassen sich Fokus und Arbeitsabstand einstellen, um die passende Punktgröße zu erzielen. Im Laserschweißkopf sind Einheiten mit verschiedenen Funktionen integriert, darunter Laserfokussierung und -import. Einheit, Schutzgaseinleitungs- und -verteilungseinheit, Kühlsystem, Linsenschutzsystem usw. verfügen beim Laserschweißprozess mit Rückkopplungssteuerung auch über eine Überwachungs- und Rückkopplungssteuereinheit.

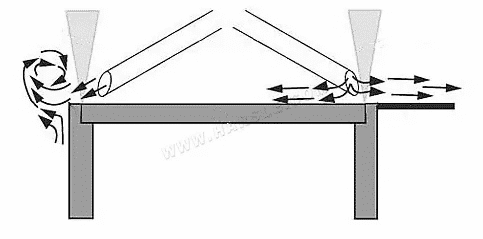

Der Aufbau einer Laserschweißdüse ist relativ komplex, was für die Schweißqualität entscheidend ist. Im In- und Ausland wurden zahlreiche Laserdüsen mit jeweils eigenen Merkmalen entwickelt. Aus Sicht des Gasschutzes ist eine gleichmäßige Zufuhr und Verteilung des Gases sowie eine gleichmäßige Verteilung des Gases erforderlich, um eine gleichmäßige Abdeckung des Laserschweißbereichs und eine gute Schutzwirkung zu gewährleisten. Generell ist die integrierte Konstruktion mit koaxialer Anordnung von Düse, Schutzzone und Laserstrahl gängige Praxis. Trotz des komplexen und kostenintensiven Aufbaus bietet die Düse eine gute Schutzwirkung sowie Stabilität und Zuverlässigkeit. Die einfache Zufuhr des Schutzgases von vorne nach hinten ist jedoch aufgrund der geringen Schutzwirkung selten. Der Abstand zwischen Düse und Werkstück beträgt üblicherweise 3–10 mm. Der Düsendurchmesser beträgt 4–8 mm, der Gasdurchfluss 8–30 l/min. Die folgende Abbildung zeigt die schematische Darstellung der Laserschweißdüse.

Wann CO2-Laserschweißen Bei der Verwendung von Sauerstoffschutz sind die Anforderungen an die Düsenkonstruktion höher, um eine gute Gasströmungsgeometrie zu gewährleisten. Das Grundprinzip der Konstruktion besteht darin, sicherzustellen, dass das Argongas eine höhere Durchflussrate erreicht, um das flüssige Metall zu erhöhen und die Plasmabildung zu verhindern. Je höher die Energiedichte des verwendeten Lasers ist, desto höher ist die erforderliche Argon-Durchflussrate. Eine zu hohe Durchflussrate von Argongas führt jedoch zum Aufblasen des Schmelzbades und zu einer Abweichung der Schweißnaht. Stickstoff erfordert keine aufwändige Düsenkonstruktion und Gasströmungsgeometrie, aber bei hoher Laserleistungsdichte sollten geeignete Maßnahmen ergriffen werden, um die Plasmabildung zu unterdrücken.

2. Schutzgasdüse zum Laserschweißen:

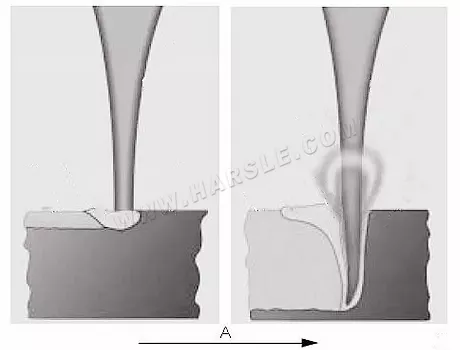

Beim Laserschweißen unterscheidet man zwei Schweißverfahren:

Wärmeleitschweißen

Tiefschweißen

Beim Wärmeleitschweißen schmilzt der Werkstoff nur oberflächlich auf. Die entstehende Schweißnaht ist wenige Zehntel Millimeter tief. Dieses Schweißverfahren wird hauptsächlich für gepulste Nd:YAG-Laser eingesetzt. Im Gegensatz zum Wärmeleitschweißen entstehen beim Tiefschweißen sehr tiefe und schmale Schweißnähte. Das Tiefschweißen wird mit Nd:YAG-Lasern im Dauerstrichbetrieb durchgeführt.

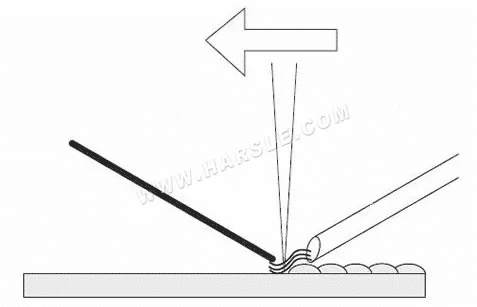

● Gepulster Laser

Um mit einem gepulsten Laser optimale Schweißergebnisse zu erzielen, wird der Schweißdraht üblicherweise langsam eingestochen. Die Eintrittsrichtung des Schutzgases kann dabei frei gewählt werden.

● Kontinuierlicher Laser

Um mit Dauerstrichlasern optimale Schweißergebnisse zu erzielen, muss das Schutzgas vorwärts und die Schweißdrahtzufuhr verlangsamt werden.

● Kante anschweißen

Die Anordnung der Schutzgasdüsen muss so erfolgen, dass ein laminarer und gleichmäßiger Luftstrom entsteht. Insbesondere beim Kantenschweißen entsteht ein Wirbel, der den Umgebungssauerstoff in die Schweißposition bringt. Bei einem Sauerstoffgehalt > 0,5% kann das Material mit Sauerstoff reagieren. Beim Kantenschweißen kann der Wirbel des Luftstroms an der Kante durch den Einbau einer Pufferplatte verhindert werden. Um optimale Schweißergebnisse mit Dauerstrichlasern zu erzielen, muss das Schutzgas vorwärts eingeleitet und die Schweißdrahtzufuhr verlangsamt werden.

3. Komponenten des Laserschweißkopfes:

Der Laserschweißkopf besteht aus einer Laserfokussierungs- und -einführungseinheit, einer Schutzgaseinführungs- und -verteilungseinheit, einem Kühlsystem, einem Linsenschutzsystem usw. Beim Laserschweißprozess mit Rückkopplungssteuerung verfügt er außerdem über eine Überwachungs- und Rückkopplungssteuereinheit.

Zunächst einmal ist der Aufbau der Laserschweißdüse relativ komplex, spielt aber eine sehr wichtige Rolle für den Schutz und die Verbesserung der Schweißqualität der Maschine. Darüber hinaus wurden in den letzten Jahren im In- und Ausland Laserdüsen in verschiedenen Formen entwickelt, die den Marktbedürfnissen und den Anforderungen der verarbeiteten Produkte entsprechen. Aus Sicht des Gasschutzes besteht ihr Zweck darin, eine gleichmäßige Gaszufuhr und eine gleichmäßige Verteilung zu gewährleisten, was letztendlich zu einer besseren Schutzwirkung führt. Derzeit sind Schutzzonendüse und Laserstrahl koaxial und werden zunehmend integriert. Dies ist jedoch relativ aufwendig und erhöht die Nutzungskosten. Im Endergebnis ist die Schutzwirkung jedoch relativ gut, stabil und zuverlässig.

4. Die Rolle des Laserschweißkopfes:

Der Laserbearbeitungskopf ist eine zentrale Komponente der Laserschweißanlage. Mit ihm lassen sich Brennweite und Arbeitsabstand einstellen, um eine passende Spotgröße zu erhalten.

Bei Geräten wie Laserschweißgeräten arbeitet der Laserkopf, wenn der Laserstrahl emittiert wird. Da das Gerät schweißt, wird die benötigte Energie von diesem Gerät bereitgestellt. Um die Arbeitsqualität effektiv zu verbessern, ist es notwendig, die Maschine in Ruhe gut zu schützen und zu warten. Zunächst ist auf die Stabilität des gesamten Bauteils zu achten, da sich die Position des Laserkopfes im praktischen Einsatz je nach den Anforderungen des zu bearbeitenden Werkstücks frei bewegen lässt. Tritt jedoch während des Betriebs eine allgemeine Instabilität auf, führt dies zu größeren Abweichungen, und die Qualität der bearbeiteten Teile entspricht nicht mehr den Anforderungen. Auch hierauf ist zu achten.