Tipps zur Montage von Blechkomponenten

Als jemand, der viel mit Blechkomponenten gearbeitet hat, verstehe ich die Bedeutung richtiger Montagetechniken. In diesem Artikel „Tipps zur Montage Blech Komponenten“ gebe ich Ihnen wertvolle Einblicke und praktische Tipps, die Ihnen helfen, Ihren Montageprozess zu optimieren. Egal, ob Sie Anfänger oder erfahrener Profi sind, diese Tipps steigern Ihre Effizienz und verbessern die Qualität Ihrer Arbeit. Begleiten Sie mich bei der Erkundung der besten Vorgehensweisen, um sicherzustellen, dass Ihre Blechkomponenten perfekt zusammenpassen und wie vorgesehen funktionieren.

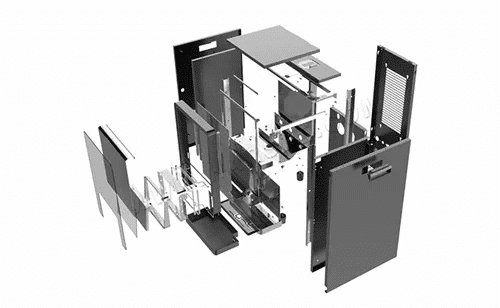

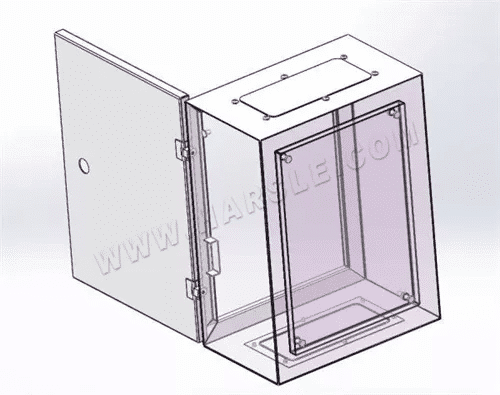

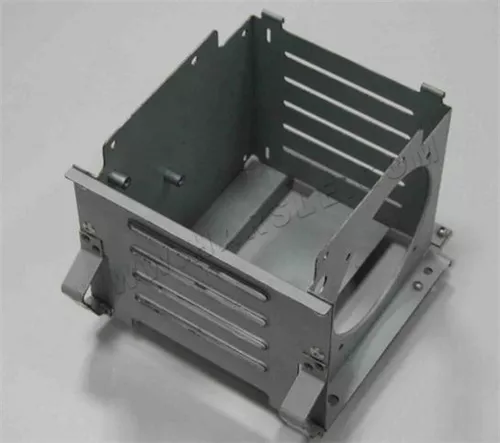

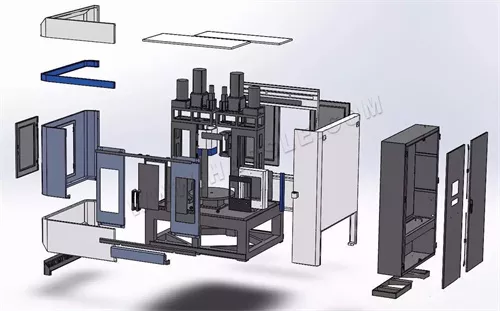

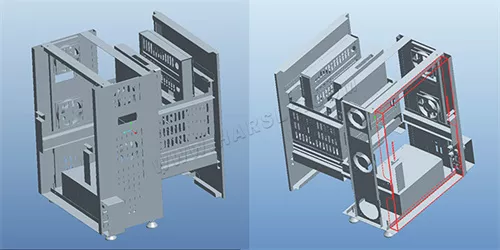

Bei der Montage eines Blechbauteils werden die verschiedenen Teile, aus denen das Bauteil besteht, zusammengefügt und jedes Teil korrekt positioniert, fixiert und verbunden, um einen Prozess zu bilden, der den Anforderungen der Zeichnung entspricht. Der Montageprozess von Blechbauteilen umfasst hauptsächlich die Montage, Schweißen (oder Nieten usw.), Richt-, Lackier- und Prüfprozesse.

Korrekte und sinnvolle Montageverfahren sind von großer Bedeutung, um die sinnvollste Vorgehensweise für jeden Prozess zu bestimmen, um Verformungen nach der Montage und dem Schweißen zu verhindern und zu minimieren sowie die Produktqualität sicherzustellen und die Arbeitsproduktivität in allen Aspekten zu verbessern. Andererseits bestimmen die Vielfalt der Blechkomponenten und der Standort der Anlage, die Ausrüstung, der technische Zustand des Bedieners, die Materialien und andere Faktoren, dass die Montagemethode für Blechkomponenten nicht eindeutig ist und je nach den spezifischen Umständen der Produktion umfassend betrachtet werden muss, um endgültig festgelegt werden zu können.

Die 3 Elemente der Montage

Die Montage von Blechkomponenten besteht unabhängig von der Methode, mit der die Teile zusammengefügt werden, aus drei Elementen: Stützen, Positionieren und Klemmen.

1. Unterstützung. Die Auswahl einer Referenzfläche zur Unterstützung der Montagefläche des zu montierenden Bauteils wird als Unterstützung bezeichnet. Die Unterstützung ist das erste Element der Montage und löst das Hauptproblem, wo die Produktteile montiert werden. Beispielsweise werden Produkte mit einer flachen Oberfläche üblicherweise auf einer Plattform oder einem Rahmen montiert. Die Oberflächenform komplexer Produkte kann für die Montage auf eine spezielle Form gelegt werden, wobei Plattform, Rahmen und Form zur Unterstützung der Oberfläche der zu montierenden Produktteile verwendet werden und somit eine unterstützende Rolle bei der Montage spielen. Wenn die Unterstützung eine positionierende Funktion hat, wird sie auch als Positionierungsunterstützung bezeichnet.

2. Positionierung. Die zu montierenden Teile werden korrekt in der gewünschten Position fixiert, was als Positionierung bezeichnet wird. Denn die Montage ist keine beliebige Kombination von Teilen, sondern ermöglicht es, jedem Teil die richtige Position zu geben. Erst durch die Positionierung und nach der Befestigung bzw. Verbindung können die Geometrie des Produkts und die Abmessungen jedes Teils den in den Zeichnungen angegebenen technischen Anforderungen entsprechen. Die Positionierung der Produktteile ist das zweite Element der Montage.

3. Klemmen. Um die Teile in der gewählten Halterung zu fixieren und in der Position zu positionieren, ist eine äußere Kraft, das sogenannte Klemmen, erforderlich, um die Verbindung herzustellen und so eine Bewegungsfreiheit zu gewährleisten. Der Zweck des Klemmens besteht darin, die korrekte Positionierung des Teils durch äußere Kräfte zu fördern. Die zum Klemmen erforderliche Klemmkraft wird üblicherweise durch eine starre Vorrichtung erreicht. Der Einsatz von Vorrichtungen zur Unterstützung des Montageprozesses ist eine wichtige technische Maßnahme zur Herstellung eines qualifizierten Produkts. Das Klemmen ist daher das dritte Element der Montage.

Die drei Elemente der Montage ergänzen sich gegenseitig. Das Studium der Montagetechnik dreht sich immer um diese drei Elemente.

Positionierungsprinzip

Der Zweck der Positionierung besteht darin, das montierte Teil (oder die montierten Teile) daran zu hindern, sich frei in der gewünschten Position zu bewegen. Dies bedeutet, dass der Freiheitsgrad des zu montierenden Teils eingeschränkt wird.

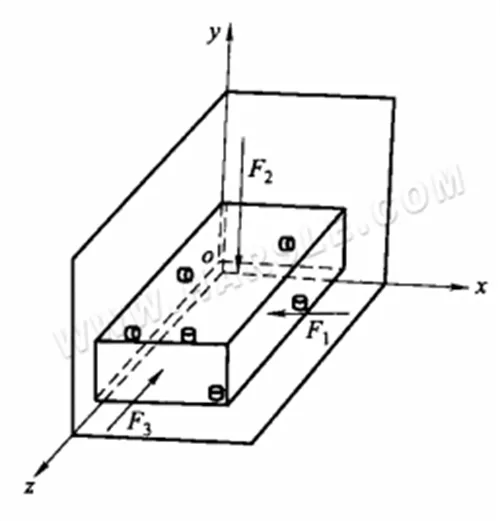

Jedes räumliche Objekt verfügt über sechs Freiheitsgrade im Raum, d. h. Bewegung entlang dreier Achsen und Rotation um diese. Damit ein Teil eine feste und konstante Position einnehmen kann, müssen die sechs Freiheitsgrade des Teils eingeschränkt werden. Für jeden eingeschränkten Freiheitsgrad berührt das Teil einen Auflagepunkt auf der Vorrichtung. Durch die Einschränkung von sechs Freiheitsgraden entstehen sechs Auflagekontaktpunkte. Diese Methode, die sechs Freiheitsgrade eines Teils auf sechs Punkte zu beschränken, wird als Sechs-Punkt-Positionierungsprinzip bezeichnet.

Das obige Diagramm zeigt die vollständige Positionierung eines rechteckigen Teils. Die xoz-Ebene entspricht drei Punkten, die drei Freiheitsgrade des Teils einschränken (Bewegung in Richtung der y-Achse und Drehung um die x- und z-Achse). Die xoz-Ebene ist die Hauptauflagefläche des rechteckigen Teils, während die Oberfläche des Teils, mit der sie in Kontakt steht, als Hauptpositionierungsreferenz bezeichnet wird (die große und dominierende Ebene auf dem Teil). Die zoy-Ebene begrenzt zwei Freiheitsgrade des Teils (Bewegung in Richtung der x-Achse und Drehung um die y-Achse).

Die zoy-Ebene ist die Führungsstützfläche des rechteckigen Teils und die Oberfläche, die sie berührt, wird als Führungsbezugsfläche bezeichnet (die schmale, lange Ebene des Werkstücks). Die xoy-Ebene schränkt nur einen Freiheitsgrad des Teils ein (Bewegung in der z-Achse). Die xoy-Ebene ist die Schubstützfläche des rechteckigen Teils und die Oberfläche, die sie berührt, wird als Schubbezugsfläche bezeichnet (die winzige Ebene des Werkstücks).

Aufgrund der unterschiedlichen Formen von Stahlkonstruktionen und der Vielzahl der Teile ist zu beachten, dass die Positionierungspunkte situationsgerecht festgelegt werden müssen. Die oben beschriebene Sechs-Punkte-Positionierungsregel ermöglicht die Fixierung eines Teils in allen Freiheitsgraden mithilfe von sechs Stützpunkten. Bei der Kombination mehrerer Teile kann eine Fläche von Teil A als Positionierungsreferenzfläche von Teil B verwendet werden.

Eine Oberfläche von Teil B kann als Positionierungsreferenzfläche von Teil C verwendet werden. Dies ist eine häufige Situation für die Teilepositionierung bei der Stahlmontage. Daher muss die Positionierung von Teilen bei der Stahlmontage nicht jedes Mal in der Vorrichtung mit Sechspunktpositionierung durchgeführt werden.

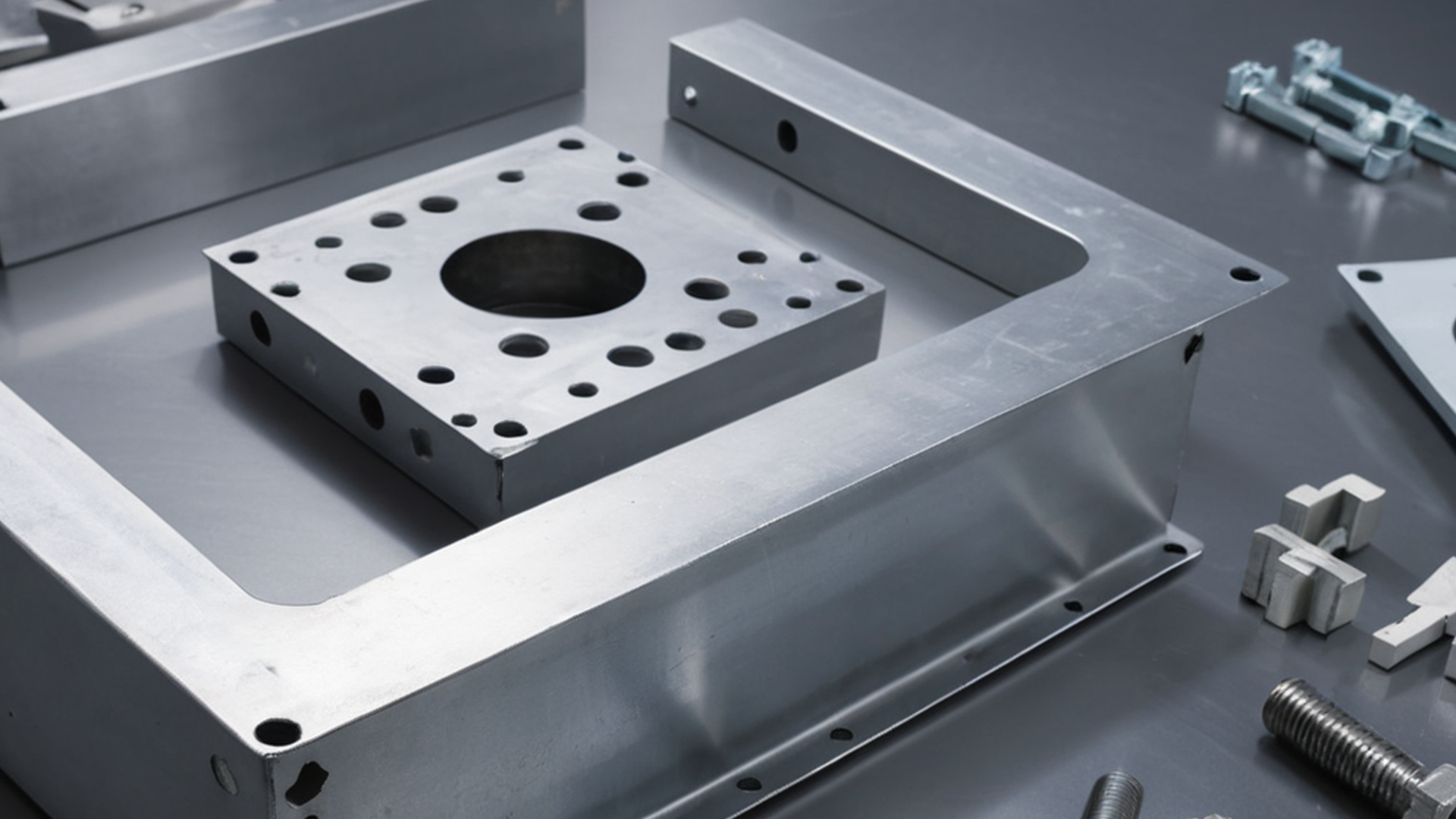

Auswahl des Montagedatums

Die Fläche des Teils, die mit der Montageplattform in Kontakt steht, wird als Montagebezugsfläche bezeichnet. Sie entspricht der primären Positionierungsbezugsfläche bei der Sechspunktpositionierung. Im Allgemeinen kann die Montagebezugsfläche nach folgenden Grundsätzen ausgewählt werden:

1. Die Form der Metallstruktur weist eine ebene und eine gekrümmte Oberfläche auf. Die Ebene sollte als Referenzfläche für die Montage verwendet werden.

2. Wenn die Baugruppe mehrere Ebenen aufweist, sollte die größere Ebene als Baugruppenreferenzfläche ausgewählt werden.

3. Entsprechend der Rolle der Metallstruktur sollte die wichtigste Oberfläche als Referenzfläche für die Montage ausgewählt werden, beispielsweise die bearbeitete Oberfläche.

4. Die gewählte Montagebezugsfläche sollte die Positionierung und Klemmung während der Montage des Teils erleichtern. Wenn bei der Montage mehrere Flächen als Montagebezugsfläche dienen können, sollte die beste Fläche auf Grundlage des tatsächlichen Produktionsprozesses als Montagebezugsfläche ausgewählt werden.