Vollservo-CNC-Horizontal-Blechnutmaschine

Als jemand, der sich leidenschaftlich für Fortschritte in der Metallbearbeitungstechnologie interessiert, freue ich mich, Einblicke in die horizontale Vollservo-CNC-Blechbearbeitung zu geben. NutmaschineDiese innovative Maschine hat die Art und Weise, wie wir Nutarbeiten erledigen, revolutioniert und bietet beispiellose Präzision und Effizienz. In diesem Artikel bespreche ich die wichtigsten Funktionen und Vorteile dieser Maschine und erkläre, wie sie Produktionsprozesse optimieren und die Qualität der fertigen Produkte verbessern kann. Ob Sie in der Fertigung oder in der Produktion tätig sind – das Verständnis dieser Technologie hilft Ihnen, fundierte Entscheidungen für Ihren Betrieb zu treffen.

Dieses Dokument stellt die horizontale Vollservo- CNC-NutenmaschineDiese Werkzeugmaschine verwendet ein fortschrittliches CNC-System und verfügt über ein neuartiges Design. Sie zeichnet sich durch hohe Bearbeitungspräzision, einfache Bedienung, Geräuschlosigkeit und Vibrationsfreiheit usw. aus.

Ⅰ Beschreibung der Verwendung

Horizontale CNC-Nutmaschinen mit vollem Servo werden häufig zum Bearbeiten von Blechteilen (einschließlich Edelstahlplatten, Aluminiumplatten, Aluminium-Kunststoffplatten, Kupferplatten, Eisenplatten, Bakelitplatten und anderen Spezialplatten) verwendet und können V-förmige Nuten, U-förmige Nuten und andere unregelmäßige Nuten auf der Platte bearbeiten. Sie eignen sich besonders zum Bearbeiten von V-förmigen Nuten vor dem Biegen von Blechteilen.

Ⅱ Die Leistungsmerkmale

⒈Die horizontale CNC-Blechnutmaschine mit Vollservo ist ein verbessertes Produkt, das von den CNC-Ingenieuren von Haas auf Basis koreanischer horizontaler Blechnutmaschinen entwickelt wurde. Diese Werkzeugmaschine verfügt über alle Funktionen herkömmlicher horizontaler Modelle und kann eine Reihe von Problemen lösen, mit denen Kunden im praktischen Betrieb konfrontiert sind. Basierend auf allen Produkten horizontaler Nutmaschinen im In- und Ausland wird ein 4-Achsen-Vollservo-Design verwendet, das im Wesentlichen einen Durchbruch darstellt.

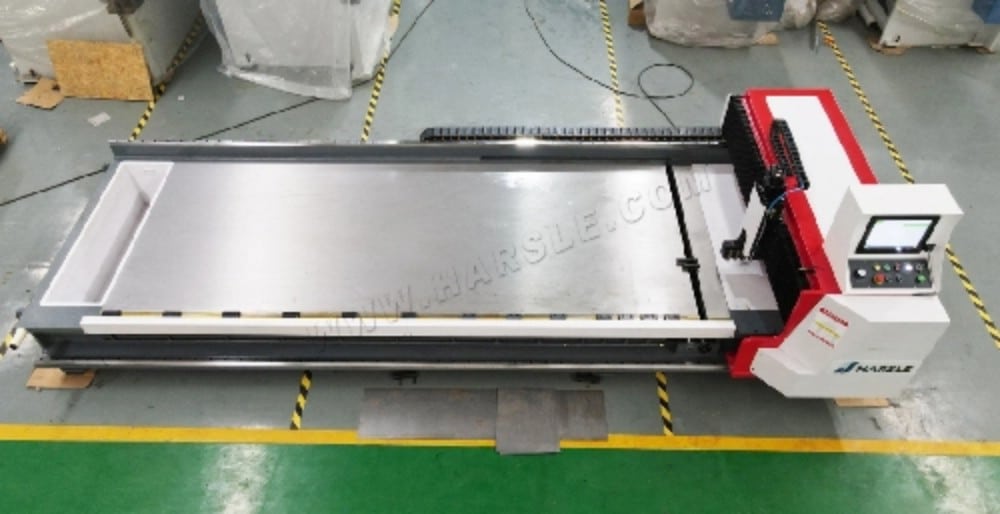

⒉Die Stahlplattenschweißtechnologie wird in Aussehen und Struktur übernommen, die eine hohe Erdbebensicherheit aufweist. Nach dem Anlassen zur Beseitigung innerer Spannungen ist die Stabilität gut. Die sandgestrahlten Teile der Maschine werden verrostet und mit Rostschutzfarbe besprüht. Die gesamte Maschine wird auf der CNC-Horizontalnutmaschine bearbeitet, die die Parallelität und Vertikalität jeder Installationsfläche gewährleistet.

⒊ Mit der plattformartigen Doppelführungsschienenstruktur läuft der Strahl reibungsloser und die Werkzeugauflage kann die Platte durch Bewegung nach links und rechts sowie vor und zurück bearbeiten, wodurch die Genauigkeit jedes Teils der Nuttiefe sichergestellt werden kann.

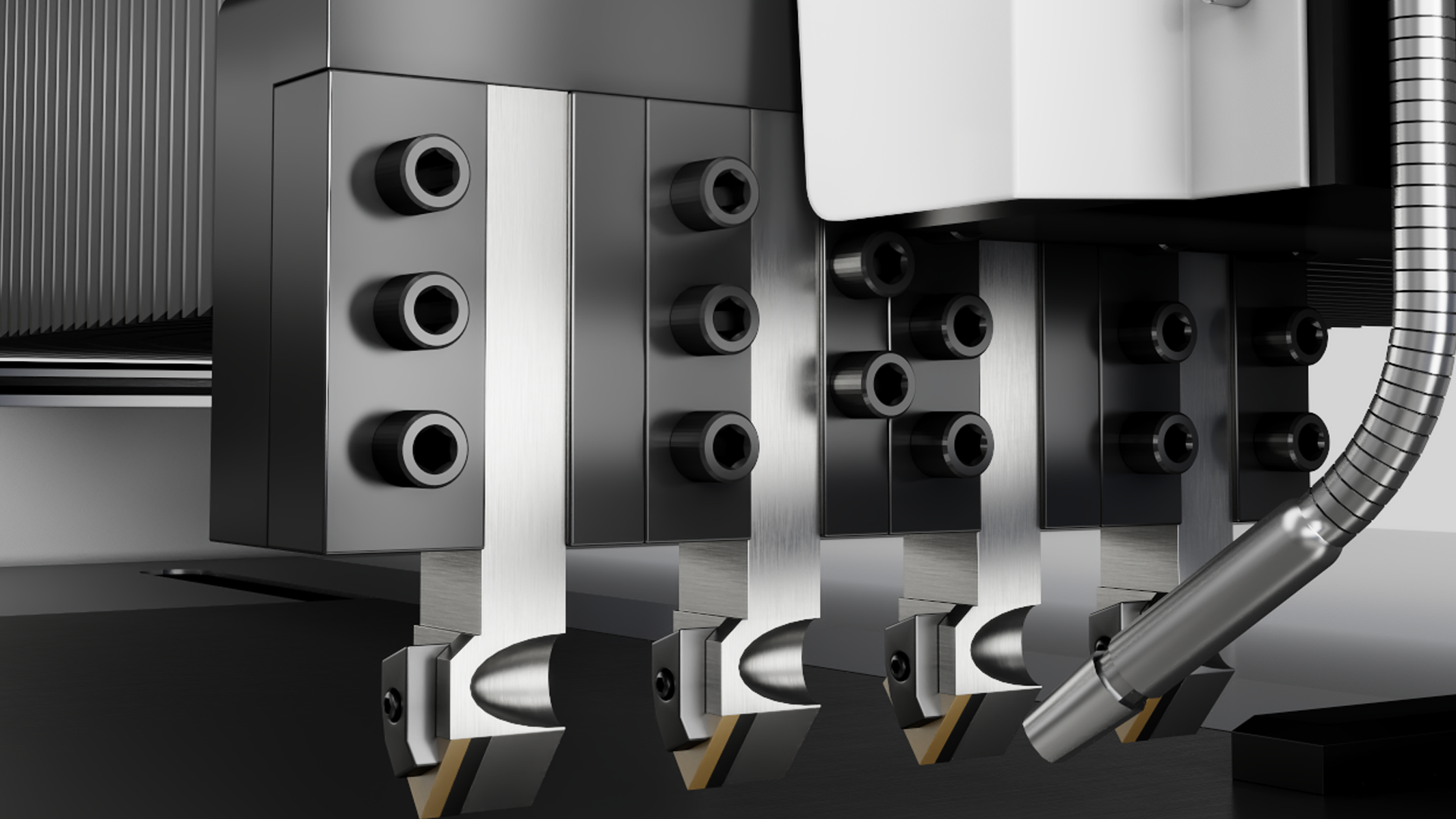

⒋ Die Verarbeitungstechnologie mit vier Formmessern ermöglicht es jeder Klinge, während der Verarbeitung gleichmäßig zu schneiden.

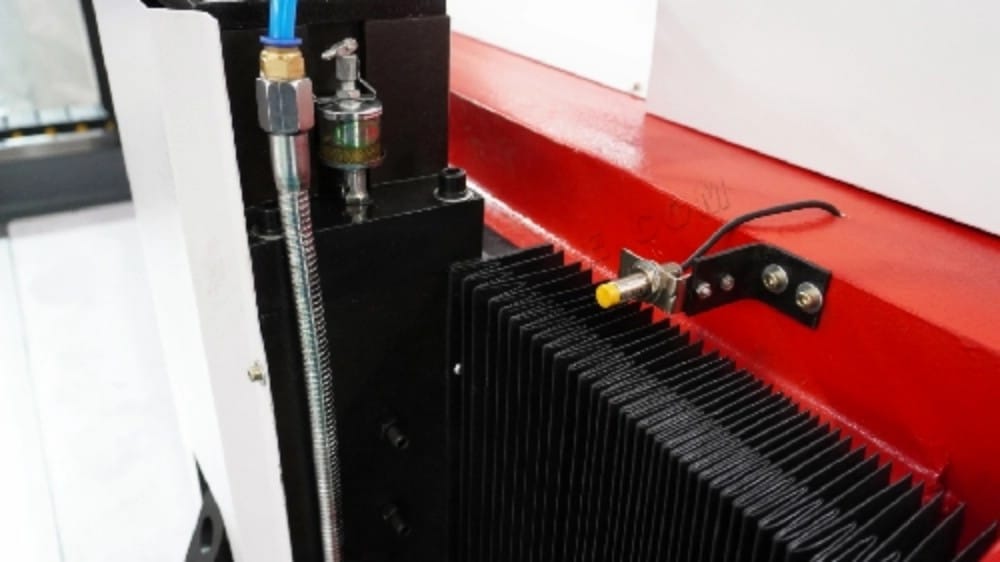

⒌Durch die Verwendung von vollhydraulischem Spannen und Pressen geht die Arbeit schnell und das verarbeitete Produkt weist keine Spannspuren oder Einkerbungen auf. Der gesamte Verarbeitungsprozess verfügt über die Funktion des Blasens und Kühlens, um den gesamten Prozess zu verfolgen.

⒍Verwenden Sie eine schnelle und präzise Zahnstange und Ritzel, eine präzise Kugelumlaufspindel und eine hochpräzise Linearführungsschiene. Die Werkbank besteht aus einer hochfesten, niedriglegierten Stahlplatte als Grundfläche, wodurch die Werkbank bei der Bearbeitung von Werkstücken nicht so leicht abgenutzt wird. Diese Werkzeugmaschine verfügt außerdem über eine Selbsthobelfunktion.

⒎ Die horizontale CNC-Nutmaschine mit Vollservo verwendet CNC, was den Bedienern das Erlernen und Verstehen erleichtert und eine genaue Positionierung ermöglicht.

⒏ Die Gesamtform der horizontalen Vollservo-CNC-Nutmaschine ist einfach, großzügig und schön und sie ist in eine Rahmenstruktur eingelassen, die den Betriebsgewohnheiten verschiedener Techniker entspricht, sodass die Bediener bei der Arbeit die Produktions- und technischen Anforderungen vollständig erfüllen können.

Ⅲ Wichtigste technische Parameter der Ausrüstung

| NEIN. | Name | Parameter | Einheit | |

| 1 | Breite | 1250 | mm | |

| 2 | Länge | 4000 | mm | |

| 3 | Dicke | 3 | mm | |

| 4 | Mindestdicke | 0.6 | mm | |

| 5 | Mindestkante | 8 | mm | |

| 6 | X Bearbeitungsgeschwindigkeit | 25 | m/mm | |

| 7 | X Rückwärtsgeschwindigkeit | 50 | m/mm | |

| 8 | Y1 Stoke | 1250 | mm | |

| 9 | Y1 Präzision | 0.01 | mm | |

| 10 | Y2 Präzision | 0.01 | mm | |

| 11 | Z-Präzision | 0.01 | mm | |

| 12 | Arbeitstischverstellung | Selbsthobelfunktion | ||

| 13 | Fütterungsmethode | Die Platte bewegt sich nicht, der Werkzeughalter bewegt sich | ||

| 14 | Installierte Messernummer | 4 Messer aus Legierung | ||

| 15 | Hauptmotor | X-Achse | 5.5 | kw |

| Y1.Y2.Z-Achse | 1 | |||

| 16 | Maße | Länge | 6100 | mm |

| Gewicht | 2150 | |||

| Höhe | 1700 | |||

Notiz:

X-Achse → steuert die Links- und Rechtsbewegung des Strahls

Y1-Achse → steuert die Hin- und Herbewegung des Werkzeughalters

Y2-Achse → Steuerung der beweglichen Klemme zum Hin- und Herbewegen

Z-Achse → steuert die Auf- und Abbewegung des Werkzeughalters

Ⅳ Hauptgerätekonfiguration

| NEIN. | Name | Marke |

| 1 | CNC-System | Easycat |

| 2 | Pneumatisches Magnetventil | Taiwan |

| 3 | Servoantrieb | Easycat |

| 4 | Servomotor | Easycat |

| 5 | Planetengetriebe | Taike Marge (Taiwan) |

| 6 | SPS | Easycat |

| 7 | Ein-/zweipoliger Luftschalter | Schneider |

| 8 | AC-Schütz, Thermorelais | Schneider |

| 9 | Leistungsschalter, Taster | Schneider |

| 10 | Miniaturrelais | Schneider |

| 11 | Flexibles Stromkabel der Werkzeugmaschine | Igus |

| 12 | Näherungsschalter | Easycat |

| 13 | Legierungsmesser | Südkorea |

| 14 | Linearführung | Inländisch |

| 15 | Hochpräzise Kugelumlaufspindel | Taiwan |

| 16 | Präzisions-Zahnstangen- und Ritzelgetriebe | Taiwan |

| 17 | Schrägkugellager | NSK |

| 18 | Doppelmembrankupplung | KS |

Ⅴ Kurze Einführung in die Struktur

Die horizontale Vollservo-CNC-Nutmaschine für Bleche zeichnet sich durch kompakte Bauweise, zuverlässige Leistung und komfortable Bedienung aus und verfügt über eine Rahmenkonstruktion. Darüber hinaus werden ausschließlich hydraulische Geräte zur Prozesssteuerung eingesetzt, was die Betriebs- und Wartungskosten deutlich reduziert. Die Struktur besteht hauptsächlich aus vier Servomotor-Antriebssystemen, einem hydraulischen Klemmsystem und einem Stahlrahmen.

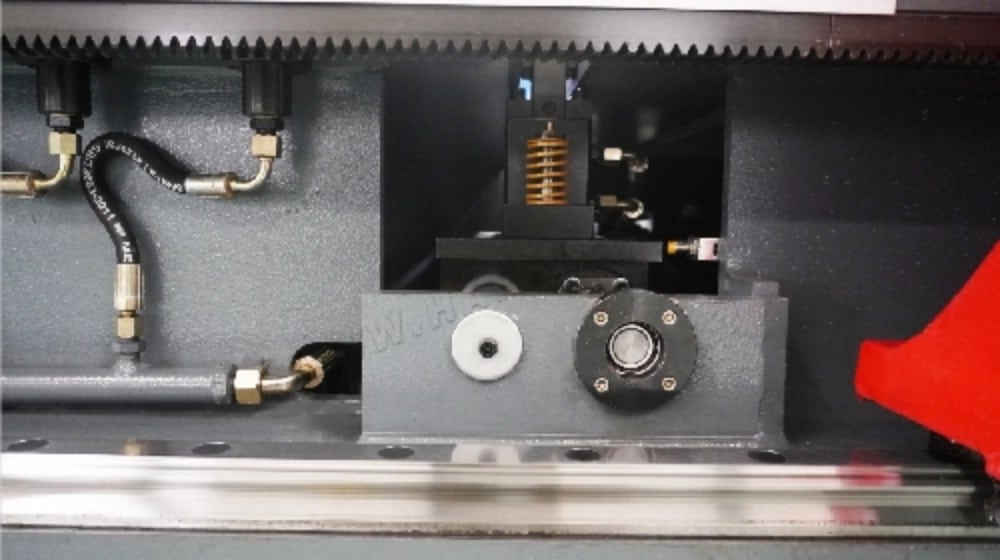

⒈Trägerwellensystem: Es besteht aus einem 5,5-kW-AC-Spindelservomotor als Hauptmotor, einem 1:5-Sterngetriebe-Zahnriemen, einem Synchronrad, einer hochpräzisen Zahnstange, einer linearen Führungsschiene und weiteren Teilen. Seine Funktion besteht darin, dass der Servomotor das Endbearbeitungszahnrad über das Planetengetriebe antreibt, um den Fräsersitz anzutreiben und ihn linear auf der linearen Führungsschiene zu bewegen und so die Hobelkraft bereitzustellen.

⒉ Y1, Y2-Achsensystem: Es besteht aus einem 1-kW-AC-Servomotor, einem Synchronriemen, einem Synchronrad, einer Kugelumlaufspindel, einer beweglichen Klemme und anderen Teilen. Seine Funktion besteht darin, dass der Motor die Kugelumlaufspindel antreibt, um sie mit Kraft linear auf der linearen Führungsschiene zu bewegen und so eine genaue Positionierung der zu bearbeitenden V-Nut zu erreichen.

⒊ Z-Achsen-System: Es besteht aus einem 1-kW-AC-Servomotor, einer Präzisionskupplung, einer Kugelumlaufspindel, einer Schwalbenschwanzführungsschiene und einer Werkzeugauflage. Seine Funktion besteht darin, dass der Motor die Werkzeugauflage durch Antreiben der Kugelumlaufspindel linear bewegt, um eine genaue Positionierung des Werkzeugauflagemechanismus zu gewährleisten.

⒋ Hydrauliksysteme: festes Presssystem, bewegliches Klemmsystem und eine Gruppe von Blaskühlsystemen, wobei zwei Gruppen von Hydrauliksystemen und eine Gruppe von Blassystemen durch das System über elektrische Geräte gesteuert werden.

⒌ Elektrisches Steuerungssystem: Es besteht aus einem speziellen Easycat-Nutmaschinensystem, einem Treiber, elektrischen Steuerungskomponenten, Schalttafeln und weiterem Zubehör. Die Schalttafel ist im Inneren der Maschine installiert, was die Wartung erleichtert und eine hohe Schutzleistung bietet. Alle Arbeiten dieser Geräte können über die Steuerung des Systems ausgeführt werden.

Ⅵ Wartung

⒈ Überprüfen Sie regelmäßig, ob die einzelnen Befestigungselemente locker sind. Wenn sie locker sind, befestigen Sie sie rechtzeitig, wenn die richtige Position bestätigt ist.

⒉ Vor dem täglichen Gebrauch muss Lithiumfett in alle Getriebeteile eingefüllt werden und N320-Schmieröl muss auf die Oberflächen der Linearführungsschienen und Kugelumlaufspindeln eingefüllt werden, um den Getriebemechanismus der Nutmaschine zu schützen.

⒊ Achten Sie beim Einsatz der Nutmaschine auf die Temperatur und das Geräusch der einzelnen Getriebeteile und stoppen Sie die Maschine rechtzeitig, wenn eine ungewöhnliche Geräuschreaktion auftritt, um schwere Unfallschäden zu vermeiden.

⒋ Überprüfen Sie immer, ob die Erdung der Maschine in gutem Zustand ist und die Isolierung des Kabels in gutem Zustand ist. Der Schutzschlauch muss außerhalb des Kabels angebracht werden.

⒌ Die Nutmaschine besteht aus vier Servomotor-Antriebssystemen. Überlastungs- und Kurzschlussschutz sind vorhanden. Um die sichere Verwendung elektrischer Geräte zu gewährleisten. Die Maschine muss vor dem Gebrauch sicher und zuverlässig geerdet werden. Die Bedienelemente sind alle im Schaltschrank installiert, und die Werkstückbearbeitung erfolgt über eine Touchscreen-Steuerung. Die Struktur ist einfach und die Bedienung bequem.

Ⅶ Die Konstruktion, Herstellung, Inspektion und Installation dieser Werkzeugmaschine erfüllen die folgenden Standards

GB 17120—1997 Technische Genauigkeitsbedingungen für Schmiedemaschinen

Ⅷ Bedienungsanleitung

⒈ Systemeinführung

Das CNC-System der Easycat Metall-V-Nutmaschine ist auf die Nutmaschine abgestimmt. Das System ermöglicht es Benutzern, Verarbeitungsdaten nach ihren eigenen Bedürfnissen einzugeben und die Maschine dann zur automatischen Produktverarbeitung zu steuern. Die Software kennt die Bediengewohnheiten der Bediener genau, gestaltet die Systembedienoberfläche einfach und benutzerdefiniert, versteht die mechanische Struktur vollständig, sorgt für einen reibungslosen und effizienten Maschinenbetrieb, reduziert die Ausfallrate und schafft einen höheren Mehrwert für die Kunden.

⒉ Hauptfunktionen

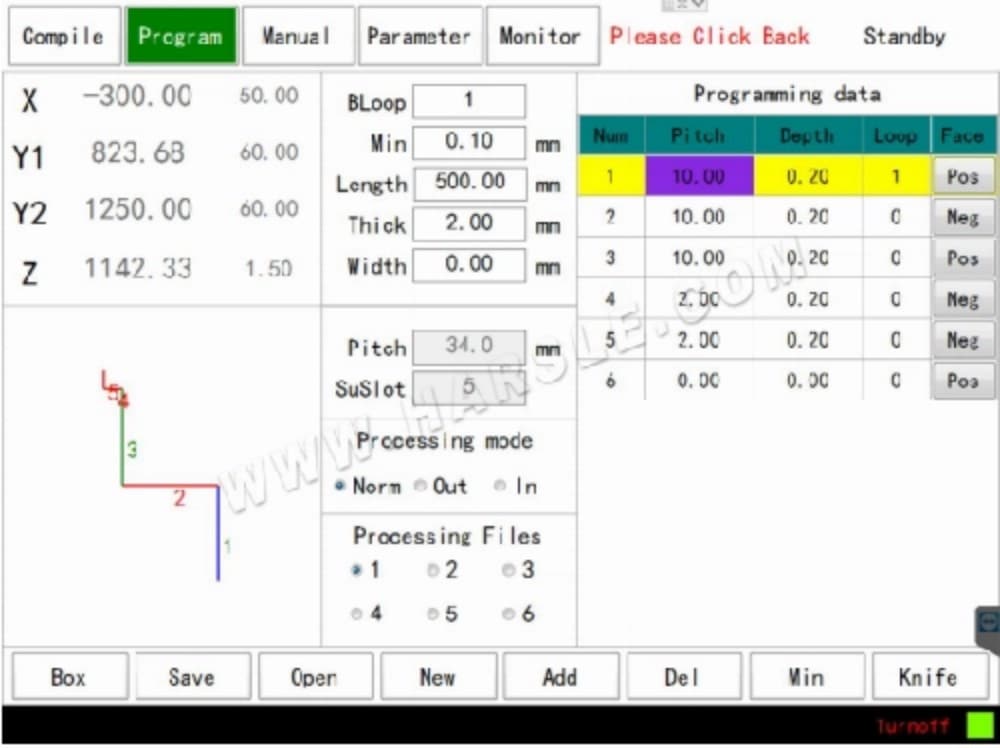

2.1Programmierbildschirm

Der Programmierbildschirm ist das Fenster, in dem Kunden die automatische Bearbeitung von Werkstücken realisieren können. Dieser Bildschirm ist einfach, zielt aber auch darauf ab, alle Programmierdaten auf einer Seite anzuzeigen, um sie auf einen Blick übersichtlich darzustellen.

Länge: Legen Sie die Länge des zu bearbeitenden Werkstücks fest

Breite: Legen Sie die Breite des zu bearbeitenden Werkstücks fest. Die Plattenbreite wird auf größer als 0 eingestellt. Die Berechnungsgrundlage für den Schlitzabstand beginnt mit der Plattenbreite, und das überschüssige Material verbleibt am Nähfuß. Die Plattenbreite wird auf 0 eingestellt, und die entsprechende Berechnungsgrundlage beginnt mit der Nähfußkante, und das überschüssige Material verbleibt auf der anderen Seite.

Dicke: Stellen Sie die Dicke des zu bearbeitenden Werkstücks ein. Min: Die Nuttiefe der Markierungslinie. Wenn die eingestellte Nuttiefe der aktuellen Linie geringer ist als die des kleinen Drahtes, wird sie automatisch grau angezeigt. Die einzelne Zirkulationsgruppe endet mit dem kleinen Draht

BLoop: Zykluszeiten aller Prozesse

Pitch: Anzeige der maximalen Platinenbreite entsprechend den aktuellen Eingabedaten

SuSlot: Gesamtzahl der Slots

Verarbeitungsdateien: Sechs Gruppen temporärer Dateien sind reserviert. Kunden können die nächsten zu verarbeitenden Daten eingeben oder gemeinsame Verarbeitungsdaten speichern, während die Maschine läuft, was für den direkten Aufruf praktisch ist

Verarbeitungsmodus: Standard, äußeres Lineal und inneres Lineal

⑴Der Standardmodus berücksichtigt nicht die Plattendicke und die Eingabedaten sind die verarbeiteten Daten

⑵Der Außenmaßmodus besteht darin, dass der Kunde Daten entsprechend der Außenabmessung eingibt und das System beim Ausführen automatisch die zusätzliche Abmessung abzieht

⑶Der interne Skalierungsmodus besteht darin, dass der Kunde Daten entsprechend der internen Größe eingibt und das System beim Ausführen automatisch eine kleine Größe hinzufügt

Pitch: Der Schlitzabstand ist die relative Angabe, die den relativen Abstand zwischen zwei Schlitzen darstellt

Tiefe: die Tiefe der aktuell zu hobelnden Nut

Schleife: Die Anzahl der zu hobelnden Nuten mit gleichem Nutabstand und gleicher Nuttiefe. Kann auch auf 0 gesetzt werden. Die Anzahl der Schleifen in der aktuellen Zeile ist ungleich Null. Wenn die Anzahl der darunterliegenden Schleifen auf 0 gesetzt ist, werden sie als Gruppe von Gesamtschleifen ausgeführt. Die Anzahl der Gesamtschleifen entspricht der Anzahl der Schleifen in der oberen ungleich Null-Zeile.

Vorderseite: Die zu hobelnde Nut kann sich auf der Vorder- oder Rückseite befinden. Dieser Teil kann vom Kunden ausgewählt werden. Nach der Kompilierung für den automatischen Betrieb werden zuerst die Vorder- und dann die Rückseitendaten ausgeführt, um eine einmalige Programmierung und Gesamtverarbeitung zu ermöglichen.

Klicken Sie auf „Tonhöhe“ und „Tiefe“. Das Ersetzungsfenster wird geöffnet und die Daten können stapelweise geändert werden.

Speichern: Klicken Sie auf Speichern, um das Speicherfenster zu öffnen, in dem Sie den Namen des aktuellen Datenteils speichern können. Das Speichern chinesischer Namen wird unterstützt.

Öffnen: Klicken Sie auf „Öffnen“, um das Anrufverzeichnis zu verlassen. Sie können die anzurufenden Daten auswählen. Die Suche nach Namen wird unterstützt.

Neu: Aktuelle Tabelleninterne Daten löschen

Hinzufügen: Nach der Auswahl einer Zeile wird der Hintergrund der aktuellen Zeile gelb angezeigt. Durch Klicken auf Zeile einfügen werden die Daten der aktuellen Zeile unter der aktuellen Zeile eingefügt und kopiert. Anschließend werden die Daten der Zeile automatisch nach unten verschoben.

Del: Nach der Auswahl einer Zeile wird der Hintergrund der aktuellen Zeile gelb angezeigt. Klicken Sie auf Zeile löschen, um die aktuelle Zeile zu löschen. Die Daten der folgenden Zeilen werden automatisch nach oben verschoben.

Messer: Klicken Sie auf den Messerparameter, um den Einstellungsbildschirm für die Messerparameter aufzurufen

Min: Klicken Sie auf den kleinen Draht in der Nuttiefe, und der eingestellte kleine Drahtwert wird automatisch eingegeben

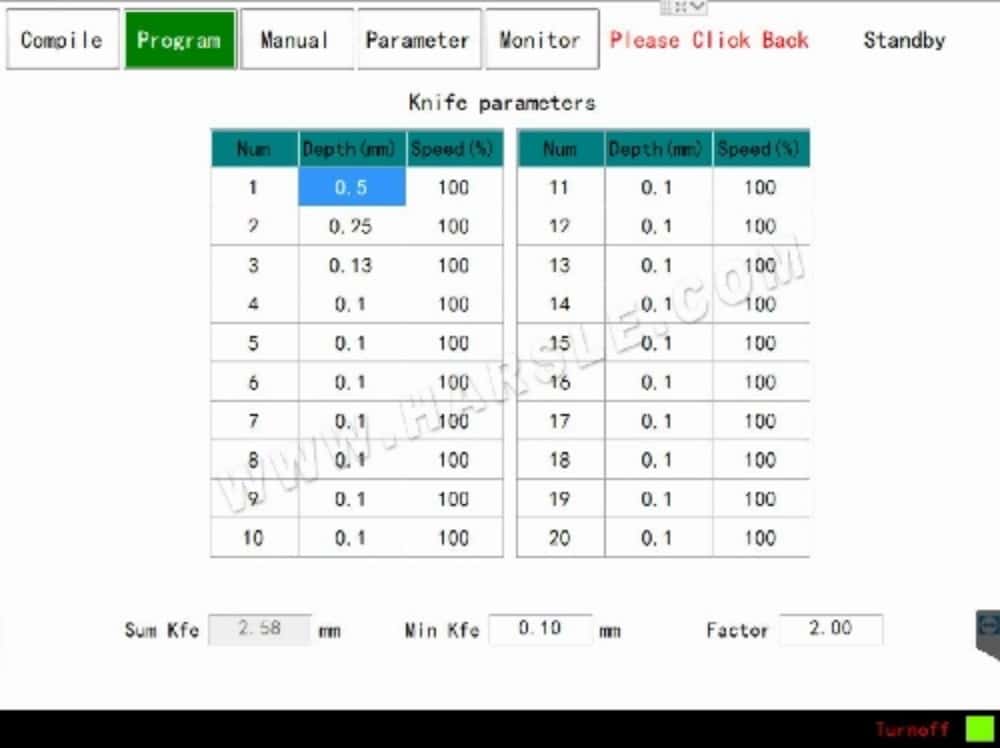

2.2Werkzeugparameter-Bildschirm

Der Fräserparameter-Bildschirm wird vom Kunden entsprechend den Prozessanforderungen definiert. Das System aktualisiert automatisch alle Fräserparameter entsprechend dem Teilungsfaktor und der minimalen Frästiefe, nachdem die Daten in der ersten Zeile geändert wurden. Eine Nut kann bis zu 20 Fräser hobeln.

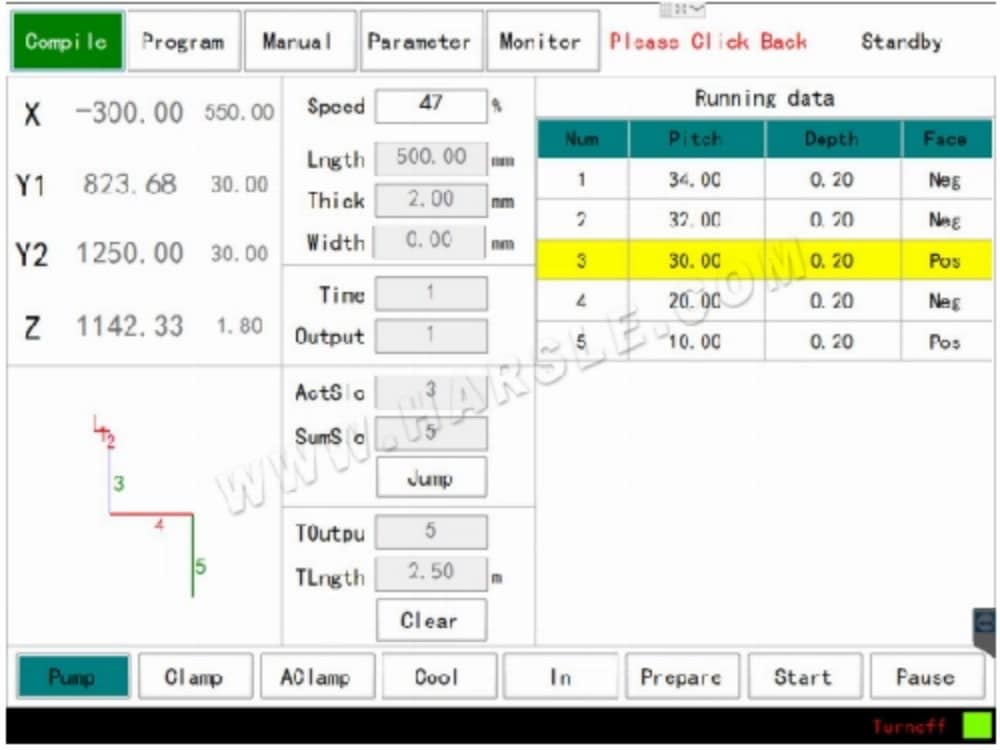

2.3 Bildschirm „Kompilieren“

Der Kompilierungsbildschirm dient dazu, die Daten der automatischen Eingabe in die tatsächlichen Betriebsdaten der Maschine zu kompilieren. Wenn die Dateneingabe falsch ist, wird der Programmierbildschirm automatisch übersprungen und die Fehlerinformationen werden angezeigt.

Länge, Breite und Dicke sind die Dateneingabe im Display automatische Eingabe

Geschwindigkeit: Wählen Sie das Handrad zur Geschwindigkeitsregulierung, um die aktuelle Laufgeschwindigkeit zu ändern. Das Minimum ist 0, das Maximum ist 100

Anzahl: Die Anzahl der Hobelvorgänge für die aktuelle Nut. Die Anzahl der Hobelvorgänge wird vorne angezeigt, die Gesamtzahl hinten.

Anzahl der Slots: Die vorn angezeigte Anzahl der Slots ist die aktuelle Anzahl, die hinten angezeigte Anzahl die Gesamtzahl. Klicken Sie hier, um aus dem Fenster zu springen. Sie können die Slotnummer eingeben, um zu springen

Ausgabe: Die Anzahl der angesammelten Slots wird vorne angezeigt, die Anzahl der angesammelten Meter hinten. Klicken Sie auf „Löschen“, um die angesammelten Slots und Meter zu löschen.

Klicken Sie im Standby-Modus auf die Linie, die Hintergrundfarbe der Linie ist gelb, und die aktuelle Linie wird gestartet, wenn Pumpe, Klemme und bewegliche

AClamp: Öffnen und Schließen im Standby-Modus

Kühlen: Es kann jederzeit ein- und ausgeschaltet werden. Das eigentliche Sprühen des Kühlmittels erfolgt während der Vorwärtsbewegung der Maschine

IN: Werkzeugwechsel anklicken und der Werkzeughalter fährt in die eingestellte Werkzeugwechselposition

Vorbereiten: Klicken Sie auf „Vorbereiten“, die Y-Achse fährt zur zu bearbeitenden Position und stoppt, und der Benutzer bestätigt, ob die tatsächliche Position korrekt ist. Starten: Klicken Sie auf „Start“, die Maschine läuft automatisch und weist in der folgenden Fehlerspalte auf einen Fehler hin.

Pause: Klick-Stopp, die Maschine stoppt, nach einer Verzögerung von 1 Sekunde steigt die Z-Achse in die Ausgangsposition, X kehrt in die Ausgangsposition zurück

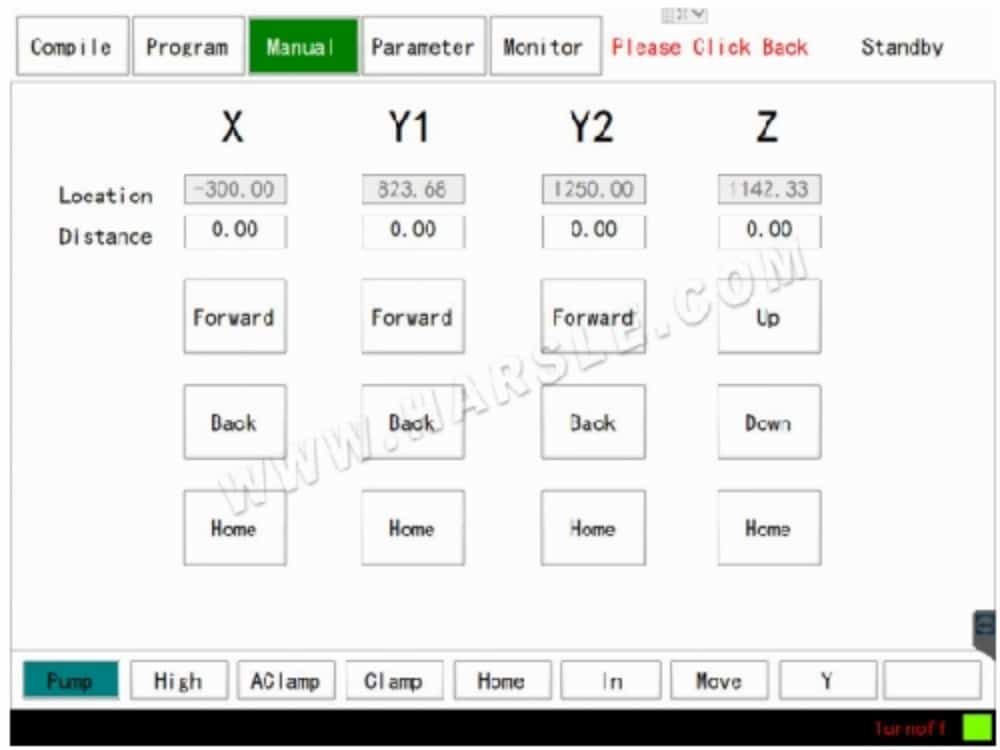

2.4Manueller Modus

Der manuelle Modus dient der Fehlersuche an der Maschine. In diesem Bildschirm kann jede Achse manuell in den ursprünglichen Zustand zurückgesetzt werden.

Die Funktion und Bedienung von Pumpe, AClamp, Clamp, Home, IN sind die gleichen wie bei Compole

Hoch: Unter dem Punkt der hohen Geschwindigkeit, manuell vorwärts und rückwärts bei hoher Geschwindigkeit

Y: Y-Verbindung unter dem Punkt, wenn die Y1-Achse oder Y2-Achse manuell bewegt wird, folgt die andere Achse der Bewegung

Verschieben: Klicken Sie auf eine einzelne Aktion. Die Funktion der manuellen Vorwärts- und Rückwärtstasten wird zur Vorwärts- und Rückwärts-Einzelaktionsdistanz

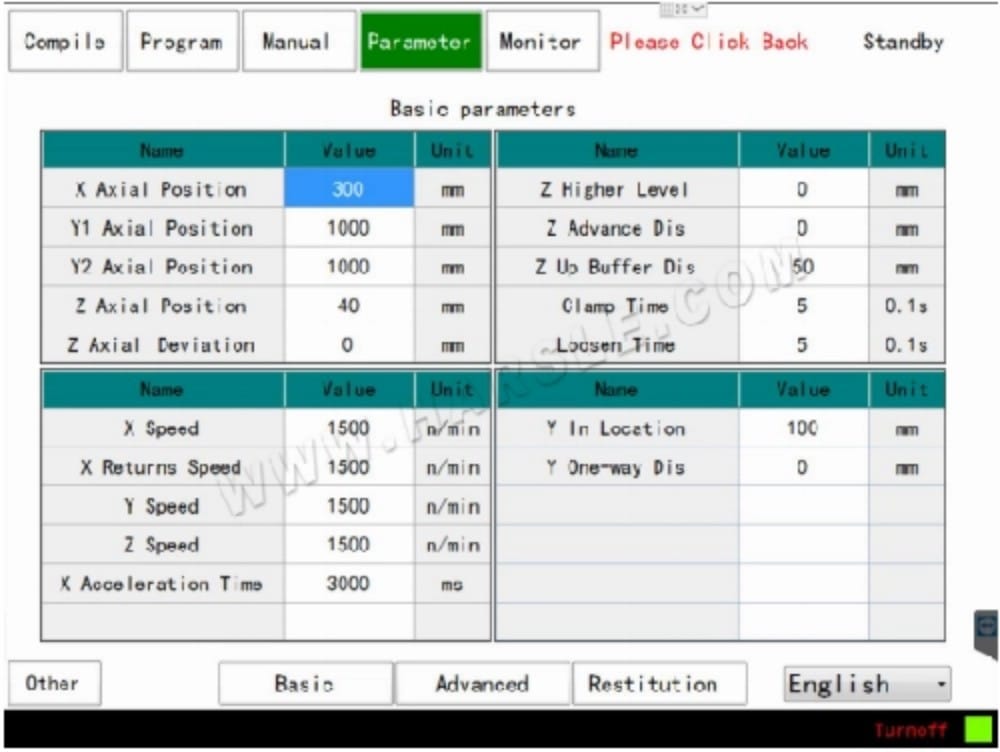

2.5 Parameterbildschirm

Der Parameterbildschirm umfasst Basisparameter, erweiterte Parameter, Kompensationsparameter, einen Schalter für Chinesisch und Englisch sowie einen Konfigurationsbildschirm

2.5.1 Grundlegende Parameter

Zu den Grundparametern gehören solche, die der Kunde häufig ändert und bei denen die Maschine aufgrund unsachgemäßer Änderungen nicht normal läuft.

Ursprungsposition der X-Achse festlegen: Die Referenzposition der X-Achse befindet sich an der Position aller oberen Arbeitsplatten der Werkzeugauflage

Stellen Sie die Ursprungsposition der Y1-Achse ein: Die Referenzposition der Y1-Achse befindet sich an der Position der Befestigungsklemme

Legen Sie die Position des Ursprungs der Y2-Achse fest: dieselbe wie die Referenzposition der Y1-Achse

Stellen Sie die Ursprungsposition der Z-Achse ein: Die Referenzposition der Z-Achse befindet sich auf dem Tisch

Stellen Sie die Nutgeschwindigkeit der X-Achse ein: die Geschwindigkeit, bei der sich die X-Achse automatisch vorwärts bewegt

Set X-axis return speed: die Geschwindigkeit der automatischen Rückkehr der X-Achse

Steigende Höhe der Z-Achse einstellen: Stellen Sie die Steigposition der Z-Achse während des automatischen Nutens ein, was im Allgemeinen dasselbe ist wie „Ursprungsposition der Z-Achse einstellen“.

Legen Sie die untere Vorschubdistanz der Z-Achse fest: Legen Sie die Distanz fest, die vor der Z-Achse geschnitten wird, wenn die X-Achse zurückkehrt. Hinweis: Je größer dieser Parameter ist, desto früher beginnt das Schneiden vor der Z-Achse.

Klemmzeit der beweglichen Klemme: Die Klemmzeit der beweglichen Klemme. Die x-Achse kann erst bewegt werden, nachdem die bewegliche Klemme geklemmt ist

Freigabezeit der beweglichen Klemme: Die Freigabezeit der beweglichen Klemme. Die y-Achse kann erst bewegt werden, nachdem die bewegliche Klemme freigegeben wurde

Werkzeugwechselposition der Y-Achse einstellen: Die Werkzeugwechseltaste im manuellen Modus und im automatischen Betrieb entspricht der Position der Y-Achsenbewegung

Stellen Sie den unidirektionalen Positionierungsabstand ein: Durch die unidirektionale Positionierung kann das Rückwärtsspiel der Maschine beseitigt werden, und der unidirektionale Positionierungsabstand sollte größer sein als das mögliche mechanische Spiel

Unidirektionale Positionierung: Setzen Sie 0, um die unidirektionale Positionierung zu deaktivieren, und setzen Sie 1, um die unidirektionale Positionierung zu aktivieren

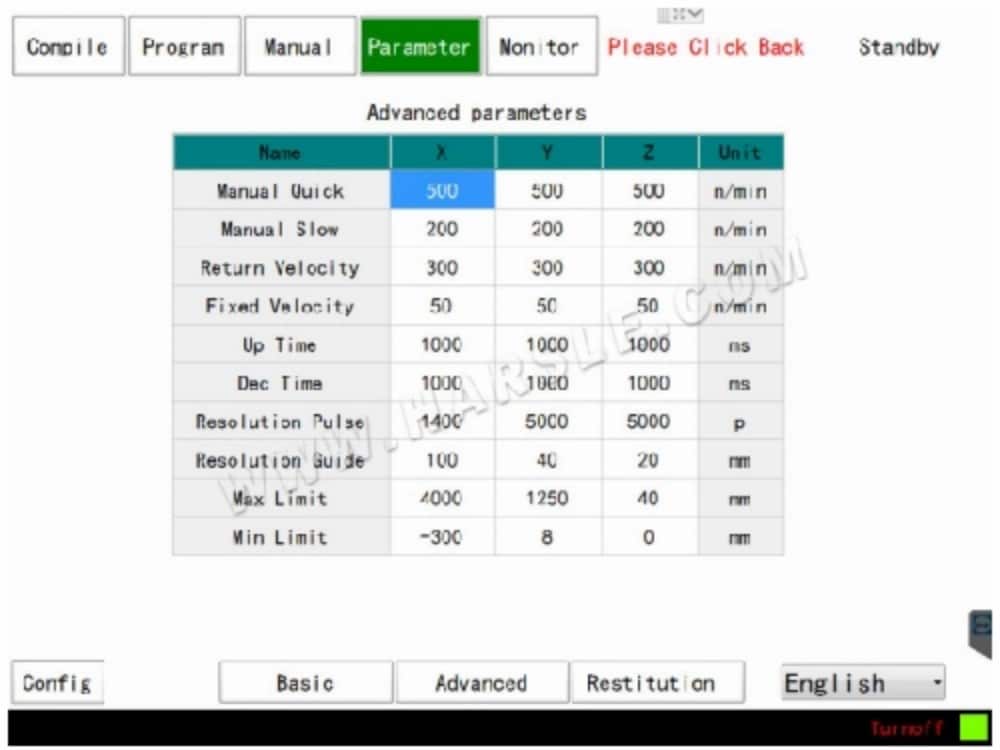

2.5.2 Erweiterte Parameter

Die Parameter in den erweiterten Parametern beziehen sich auf die Laufgenauigkeit und Laufruhe der Maschine, daher ist die Autorität höher als bei den Basisparametern, und Laien ist es verboten, sie zu ändern

Manuell schnell: Im manuellen Betrieb wird bei Auswahl der hohen Geschwindigkeit der manuelle Vorwärts- und Rückwärtsbetrieb mit manueller Schnellgeschwindigkeit ausgeführt

Manuelle langsame Geschwindigkeit: Im manuellen Betrieb wird keine hohe Geschwindigkeit ausgewählt und der manuelle Vorwärts- und Rückwärtsgang wird mit manueller langsamer Geschwindigkeit betrieben

Geschwindigkeit der Rückkehr zum Ursprung: Wenn die Achse zum Ursprung zurückkehrt, die Geschwindigkeit, mit der sich die Achse dem Ursprung nähert

Feste Ursprungsgeschwindigkeit: Wenn die Achse zur ursprünglichen Position zurückkehrt, die Geschwindigkeit der Achse, die den Ursprung nach dem Berühren des Ursprungsschalters in umgekehrter Richtung verlässt

Beschleunigungszeit: Die Zeit von Geschwindigkeit 0 bis zur eingestellten Geschwindigkeit. Je größer dieser Wert eingestellt ist, desto größer ist die Beschleunigungsstrecke und desto sanfter ist die entsprechende Beschleunigung

Verzögerungszeit: Die Zeit, die die Achse benötigt, um von der eingestellten Geschwindigkeit auf die Geschwindigkeit 0 zu reduzieren. Je größer die Einstellung, desto größer der Verzögerungsabstand und desto sanfter die entsprechende Verzögerung

Auflösung Impuls: die Anzahl der Impulse für eine Umdrehung der Welle, bestimmt durch die Parameter des Servomotors

Auflösungsvorlauf: der Abstand, der einer Umdrehung der Welle entspricht, bestimmt durch die mechanischen Parameter

Maximale weiche Grenze: die maximale Position, zu der sich die Welle bewegen kann

Minimale weiche Grenze: die Mindestposition, zu der sich die Welle bewegen kann

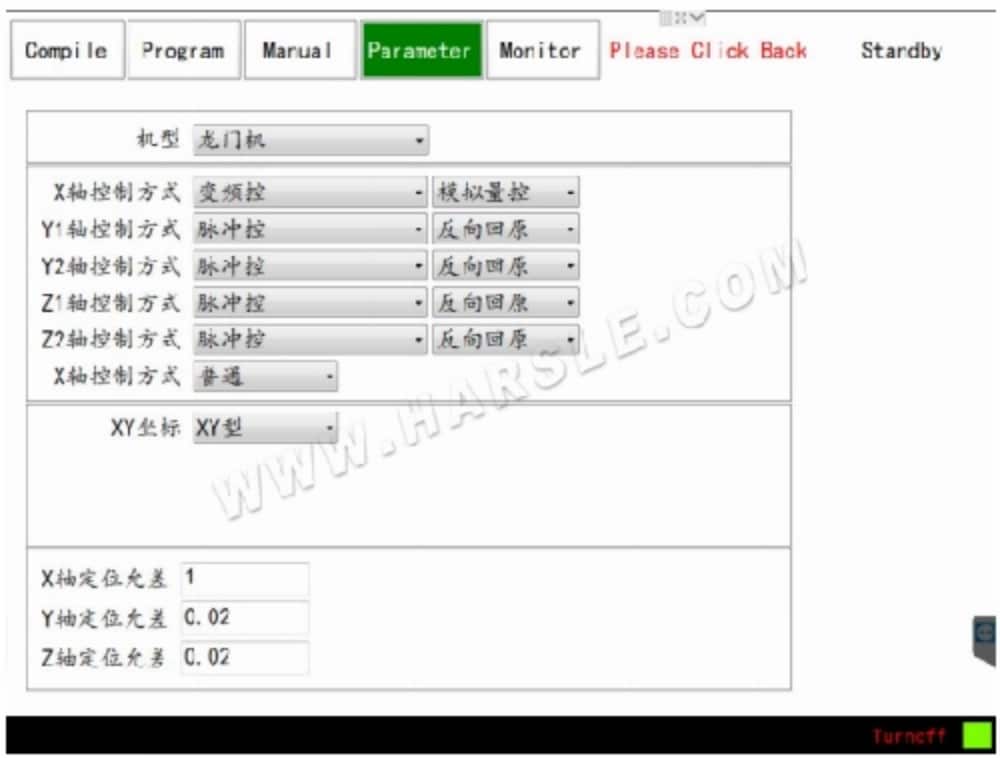

2.5.3 Konfigurationsschnittstelle

Der Kunde kann in dieser Schnittstelle das Modell und die Konfiguration entsprechend verschiedener Maschinen auswählen.

2.5.4 Kompensationsparameter

Der Kompensationsparameter ist die Kompensation der Arbeitsplattform. Das Rack kann nach längerer Zeit eine kleine Verformung aufweisen. Der Kompensationsparameter kann die Verformung des Racks durch das System kompensieren

Standardmäßig beginnt es bei Position 0. Die in der ersten Zeile eingegebene Position stellt den Abstand von 0 zur aktuellen Eingabeposition dar. Der Kompensationsbetrag ist der Kompensationsbetrag, der nach der ersten Zeile eingegeben wird. Die in der zweiten Zeile eingegebene Position stellt den Abstand von der Eingabeposition in der ersten Zeile zur aktuellen Eingabeposition dar. Der Kompensationsbetrag ist der Kompensationsbetrag, der nach der aktuellen Zeile eingegeben wird.

3. Statusabfrage

Status: Betriebsstatus, Datenstatus, Fehlerinformationen

3.1 Betriebsstatus

Standby: Die aktuelle Maschine befindet sich ohne Befehl in einem statischen Zustand

Starten: Die Maschine arbeitet automatisch entsprechend den eingegebenen Daten

Stoppen: Drücken Sie die Stopp-Taste, die Maschine stoppt zunächst und kehrt dann in die Ausgangsposition zurück

Not-Aus: Drücken Sie die Not-Aus-Taste, um die Maschine vollständig zu stoppen

3.2 Datenstand

Daten sind leer: Es sind keine Programmierdaten eingegeben

Der Gesamtabstand der Steckplätze ist zu groß: Die durch die Eingabedaten akkumulierte Platinenbreite kann nicht größer sein als die maximale Grenze der Y-Achse

Der erste Schlitz ist zu klein: Der Schlitzabstand der ersten Eingangslinie kann nicht kleiner sein als die Mindestgrenze der Y-Achse

Nuttiefe ist größer als die Gesamttiefe: Die Nuttiefe der aktuellen Reihe kann nicht größer sein als die Gesamttiefe

Zu große Nuttiefeneinstellung: Die Nuttiefe vor der Reduzierung der Plattendicke darf nicht kleiner sein als die Mindestgrenze der Z-Achse

3.3 Störungsinformationen

Not-Aus: Der Not-Aus-Schalter wird nicht hochgezogen und die Fehlerinformationen werden nach dem Hochziehen gelöscht

Bitte drücken Sie eine Taste, um zum Original zurückzukehren: Nachdem das System ausgeschaltet und neu gestartet wurde, werden Sie aufgefordert, eine Taste zu drücken, um zum Original zurückzukehren, die Ölpumpe einzuschalten, im automatischen oder manuellen Betrieb auf eine Taste zu klicken, um zum Original zurückzukehren, und die Fehlerinformationen werden nach dem Drücken einer Taste gelöscht, um zum Original zurückzukehren

Ölpumpenfehler: Fehler am Thermorelais der Ölpumpe. Prüfen Sie, ob es sich um einen Fehler am Ölpumpenmotor oder am Thermorelais handelt. Löschen Sie die Fehlerinformationen, nachdem das Thermorelais getrennt wurde.

Fehler des X-Achsen-Ursprungs: Wenn die aktuelle Position der X-Achse größer als 10 mm ist, wird das X-Achsen-Ursprungssignal erkannt und dieser Fehler wird angezeigt. Überprüfen Sie, ob der X-Achsen-Ursprungsschalter eine Fehlererkennung hat oder die Encoder-Zählung falsch ist, und drücken Sie die Stopp-Taste, um die Fehlerinformationen zu löschen.

Trennung des X-Achsen-Encoders: Es wird festgestellt, dass der Encoder nicht normal zählt. Überprüfen Sie auf dem manuellen Bildschirm, ob der aktuelle Wert der X-Achse normal ist, und drücken Sie die Stopptaste, um die Fehlerinformationen zu löschen.

Umkehrung des X-Achsen-Encoders: Es wird festgestellt, dass die Zählrichtung des Encoders nicht mit der Laufrichtung übereinstimmt. Schließen Sie A und B des Encoders umgekehrt an und drücken Sie die Stopptaste, um die Fehlerinformationen zu löschen.

Abnormale HMI-Kommunikation: Die Kommunikationsdaten gehen verloren.

Überprüfen Sie, ob die Kommunikationsleitung zwischen dem oberen Computer und dem unteren Controller in gutem Kontakt steht. Drücken Sie die Stopp-Taste, um die Fehlerinformationen zu löschen

Wellenfehler: Überprüfen Sie den Fehlerinformationscode des Wellenantriebs.

Drücken Sie gemäß der Fehlerbehebungslösung im Handbuch des Wellenantriebs die Stopptaste, um den Wellenantriebsfehler zu beheben. Wenn kein Fehler im Wellenantrieb vorliegt, werden die Fehlerinformationen gelöscht

Wellenkommunikationsfehler: Die Welle dieses Systems wird über Kommunikation gesteuert. Wenn der Controller das Wellensignal nicht empfängt, meldet er einen Kommunikationsfehler. Überprüfen Sie

ob die Kommunikationsleitung gut kontaktiert und ob die Wellenparameter richtig eingestellt sind. Nachdem die Kommunikation normal ist, werden die Fehlerinformationen gelöscht

Wellenbegrenzung: Wenn die aktuelle Position der Welle kleiner als die Mindestbegrenzung in den Systemparametern ist, wird die Mindestbegrenzung der Welle angezeigt. Wenn sie größer als die Höchstbegrenzung ist, wird die Höchstbegrenzung der Welle angezeigt. Überprüfen Sie

ob die angegebene Position über dem Grenzwert liegt. Sobald die aktuelle Position innerhalb des Grenzwerts liegt, werden die Fehlerinformationen gelöscht

Ⅸ Kundendienstverpflichtung

Unser Unternehmen unterteilt den Verkaufsservice in drei Teile: Vorverkauf, In-Sale und After-Sales. Unser Serviceversprechen: ein Jahr Garantie und lebenslanger Service.

⒈ Vorverkaufsservice

Unser Unternehmen ist dafür verantwortlich, den Benutzern vor dem Verkauf Machbarkeitsanalysen und zuverlässige Gerätekonfigurationspläne bereitzustellen, angemessene und geeignete Lösungen entsprechend der spezifischen Situation der Benutzer bereitzustellen und als Einkaufsberater für die Kunden gute Arbeit zu leisten.

⒉Service im Verkauf

Der Lieferant ist für die Installation und Inbetriebnahme der Geräte verantwortlich, während der Käufer Kräne und allgemeine Werkzeuge bereitstellt. Debuggen und schulen Sie das Betriebs- und Wartungspersonal des Nachfragers. Bieten Sie den Benutzern technischen Support und technische Schulungen entsprechend ihren Anforderungen, kommunizieren Sie rechtzeitig während des Produktionsprozesses mit den Benutzern und stellen Sie sicher, dass die Bediener so weit wie möglich unabhängig und kompetent arbeiten und warten können.

⒊ Kundendienst

Unser Unternehmen ist für die Erbringung von Dienstleistungen für Benutzer während und außerhalb der Garantiezeit verantwortlich. Beim ersten Kundendienst muss das Inbetriebnahmepersonal (Wartung) das Installations- und Inbetriebnahmeblatt der Ausrüstung sowie das Schulungsblatt des Benutzers (Bediener) bestätigen. Bei zukünftigen Serviceleistungen muss das Inbetriebnahmepersonal (Wartung) jedes Mal einen schriftlichen Bericht über die Inbetriebnahme oder Wartung vorlegen. Alle Daten werden in den Kundendateien gespeichert. Für Benutzer nach Ablauf der Garantiezeit bietet unser Unternehmen auch einen zeitnahen und hochwertigen Kundendienst, stellt die Bereitstellung von Verschleiß- und Ersatzteilen sicher und erhebt die Kosten angemessen, um den normalen Gebrauch der Benutzer sicherzustellen.

Die Inbetriebnahme, der Betrieb und die Wartung der Geräte werden von den Inbetriebnahmetechnikern und dem Kundendienstpersonal des Unternehmens durchgeführt. Die Anweisungen der Mitglieder haben Vorrang. Wenn Kunden technischen Support benötigen, wenden Sie sich bitte rechtzeitig an unsere technische Abteilung.