Was Sie über Induktionsbiegungen wissen müssen

Ziel der Induktionsbiegungen

Das primäre Ziel der Induktion Biegen ist, dass die Endergebnisse hinsichtlich Integrität (Materialeigenschaften und -defekte) und Abmessungen wie vereinbart erreicht werden. Dies erfordert eine erweiterte Prozesskontrolle der wichtigsten Fertigungsparameter Temperatur, Geschwindigkeit und Abkühlrate sowie der wichtigen Start- und Stoppvorgänge, um konsistente und akzeptable Ergebnisse zu erzielen.

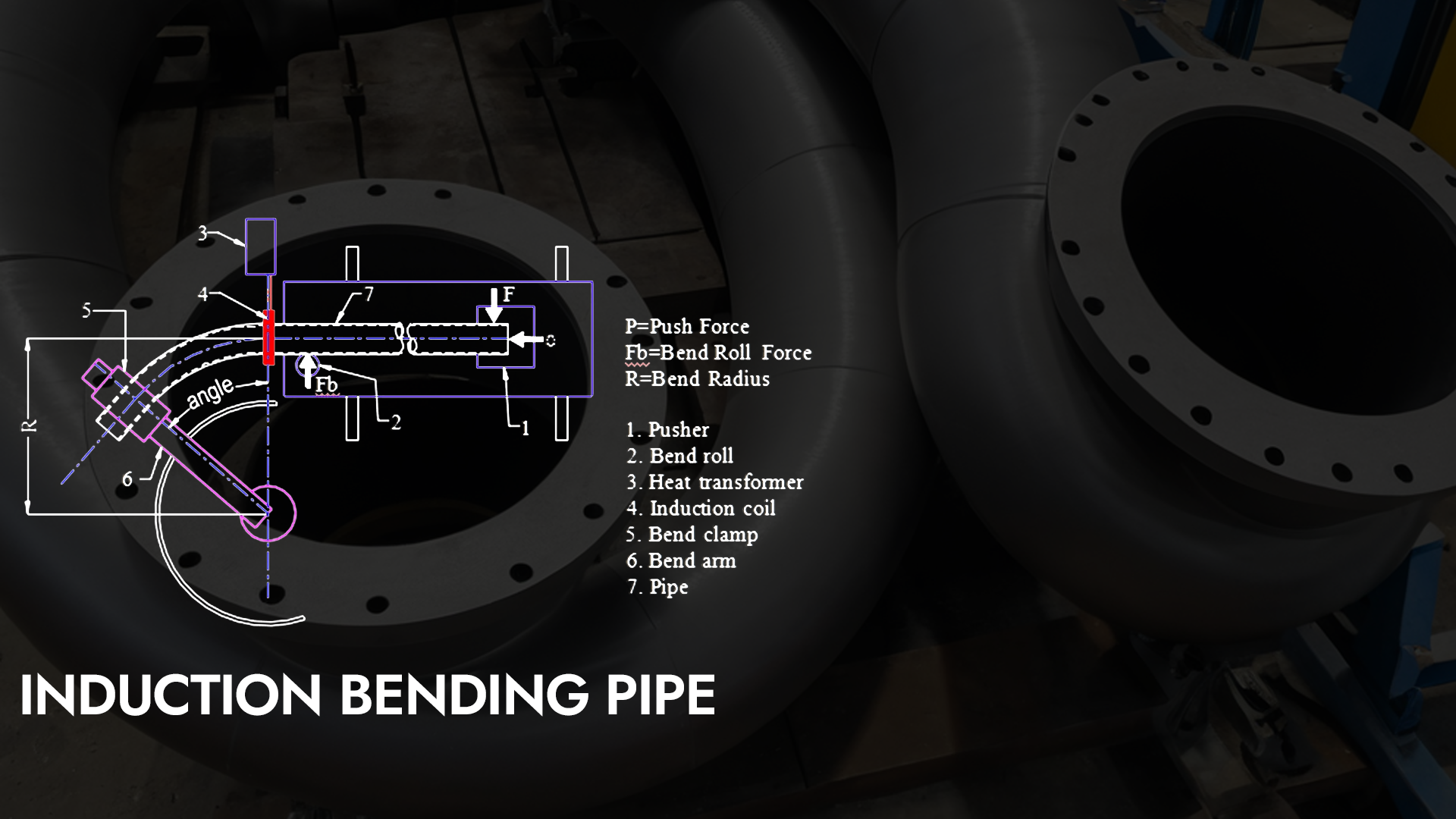

Vereinfacht gesagt, die Induktionsbiegeverfahren kann wie folgt beschrieben werden: Beginnend mit dem geraden Rohr, das in die Biegemaschine und im gewünschten Biegeradius am Biegearm festgeklemmt; Induktionsenergie wird angelegt und sobald die gewünschte Temperatur erreicht ist, wird das Rohr mit kontrollierter Geschwindigkeit vorwärtsgetrieben, um den Biegevorgang einzuleiten. Der Biegearm erzeugt das Biegemoment, um das Rohr im Klemmradius zu biegen; der Biegevorgang schreitet kontinuierlich und gleichmäßig voran, bis der gewünschte Biegewinkel erreicht ist.

Prozessschritte

In der Realität ist der Induktionsbiegeprozess natürlich deutlich komplexer – insbesondere bei High-End-Anwendungen, bei denen der Aufwand vor der Herstellung der Produktionsbögen sehr hoch sein kann. Bei einem typischen Rohr der Güteklasse X erfordert der Prozess eine sorgfältige Bewertung aller Faktoren, die den Biegeprozess beeinflussen: Rohrgröße und -güte, Rohrtyp (nahtlos oder geschweißt), chemische Zusammensetzung, Abschätzung der wahrscheinlichen Fertigungsparameter, Betriebsbedingungen, erforderliche metallurgische und dimensionale Eigenschaften und daher eine kritische Prüfung der notwendigen Ausgangseigenschaften. Die Oberfläche des zu biegenden Rohrs wird durch Sandstrahlen vorbereitet, visuell untersucht und auf Wandstärke und Defekte geprüft.

Die Induktionsspule wird für optimale Leistung ausgelegt. Es erfolgt ein systematischer Ansatz für Induktionstests. Anschließend erfolgt eine vollständig kontrollierte Herstellung von Qualifikationstestbögen mit automatischer Start- und Stopp-Programmierung, Inspektionen und mechanischen Tests. Nach Freigabe der Ergebnisse des Qualifikationstestbogens wird das Ausgangsrohr vorbereitet und geprüft und anschließend als „Klone“ des genehmigten Verfahrens induktionsgebogen. Die fertigen Bögen werden mit abgeschrägten Enden bearbeitet, geprüft und inspiziert, gemäß Spezifikation beschichtet und beschriftet. Die Dokumentation wird in einem konsolidierten Fertigungsdatenbericht zusammengefasst, der alle Aspekte der Herstellung, Prüfung und Inspektion detailliert beschreibt.

Jedes Projekt stellt einzigartige Umstände dar, die definiert und eine geeignete Fertigungsverfahrensspezifikation (MPS) entwickelt werden müssen. Erfahrung spielt eine wichtige Rolle bei der Bewertung von Biegevorschlägen und der frühzeitigen Information des Kunden über zu berücksichtigende Risiken oder Probleme. Historische Daten sind wertvoll, um Zeit und Kosten bei der Bestimmung geeigneter Prozessparameter zu sparen.

Biegekapazität

Die Größe und Verfügbarkeit von Induktions Biegemaschinen bestimmt die Größe und Verfügbarkeit von Induktionsbögen. International deckt die Induktionsbiegekapazität den Rohrgrößenbereich von DN50 bis über DN1600 und Wandstärken von 3 mm bis 150 mm ab. Es gibt eine große Auswahl an Maschinentypen – viele davon sind Einzelanfertigungen mit unterschiedlicher Leistungsfähigkeit und Prozesssteuerung. Die Biegekapazität und -fähigkeit einer Maschine ist eine komplexe Kombination aus Rohrdurchmesser, Wandstärke, Materialtyp, Biegeradius, den entsprechenden Verarbeitungsparametern Temperatur, Geschwindigkeit und Kühlung sowie den Maßanforderungen.

In Australien basiert die derzeit verfügbare Induktionsbiegekapazität auf der Induktionsbiegemaschine von Inductabend mit einem maximalen Rohrdurchmesser und einer Wandstärke von DN900 bzw. 100 mm (dies sollte nicht als Kapazität zum Biegen von DN900-Rohren mit einer Wandstärke von 100 mm interpretiert werden). Die mit der Maschine von Inductabend erreichbaren Biegeradien variieren je nach Rohrgröße zwischen 100 mm und 12.500 mm und können bis zu 1,5 D eng sein. Größere Radien sind mit unkonventionellen Techniken möglich.

Biegefähigkeit

Bei der Interpretation von Kapazitätsdiagrammen für Induktionsbiegungen ist Vorsicht geboten, da diese keinen Aufschluss über die erforderlichen Prozesskontrollen geben, um die erforderlichen Materialeigenschaften und konsistenten Abmessungen über die gesamte Bogenlänge zu erreichen. Die Maschinen von Inductabend wurden speziell für die verbesserte Prozesskontrolle konfiguriert, die für die Herstellung hochwertiger Rohrleitungsbögen aus Kohlenstoffstahlrohren der Güteklasse X für die Rohrleitungsindustrie erforderlich ist.

Wie wird Induktionserwärmung zum Warmbiegen eingesetzt?

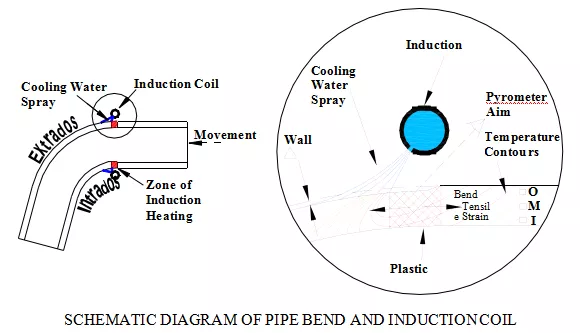

Das Besondere an der Induktionserwärmung ist die kontrollierbare, berührungslose und fokussierte Erwärmung. Die Induktionserwärmung, wie sie beim Induktionsbiegen angewendet wird, basiert auf einer einzelnen Induktionsspule, die einen relativ schmalen Rohrumfang erwärmt. Die Induktionsspule erzeugt einen starken, lokalisierten Magnetfluss und „induziert“ einen elektrischen Strom, der in der Rohrwand direkt unter der Induktionsspule zirkuliert, ohne dass dabei Restmagnetismus entsteht.

Der induzierte zirkulierende Strom und der spezifische Widerstand des Rohrmaterials erzeugen effizient die zum Warmbiegen erforderliche Wärme. Die Induktionsspule kann so ausgelegt werden, dass sie verschiedene Heizeffekte erzeugt, beispielsweise ein schmales oder breites Wärmeband, um die Wärmeleitung in dicke Rohrwände zu berücksichtigen; und je nach Bedarf mit verschiedenen Konfigurationen von Kühlwasserspray oder Druckluft.

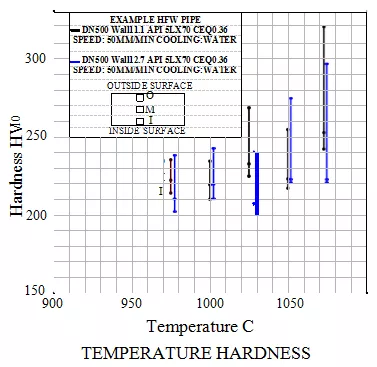

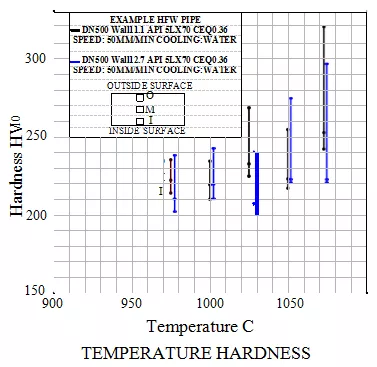

Das im Diagramm dargestellte Induktionsbogen-Spule- und Kühlwassersprühsystem basiert auf dem Wasser, das von der Induktionsspule direkt auf die Außenfläche des Rohrbogens gesprüht wird, wenn dieser aus der Induktionsspule austritt. Der Unterschied in Spitzentemperatur und Abkühlungsgeschwindigkeit zwischen Außen- (O), Mittelwand (M) und Innenwand (I) ist bei dickwandigen Rohren am größten.

Wie wirkt sich Induktionsbiegen auf die Abmessungen aus?

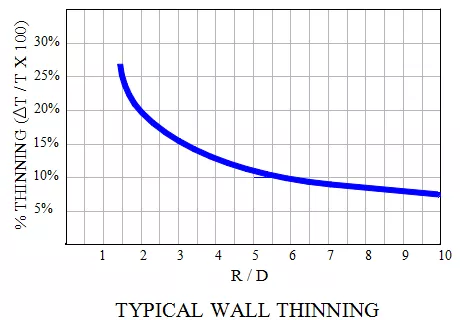

Verformungen des Rohres im Biegebereich durch Induktionsbiegungen umfassen Ovalität und Wandverdünnung an der Biegungsaußenseite sowie eine entsprechende Zunahme der Wandstärke an der Biegungsinnenseite. Die zu erwartenden Verformungen beim allgemeinen Biegen können anhand von Tabellen geschätzt werden. Die tatsächlichen Verformungen können aufgrund der besonderen Anforderungen des Induktionsbiegeprozesses wie Geschwindigkeit, Temperatur, Kühlmethode, Spulendesign und Materialtyp von den prognostizierten Werten abweichen.

Induktionsbögen für Rohrleitungen haben typische Biegeradien zwischen 10D und 5D, können aber auch bis zu 3D betragen. Bei diesen Radien beträgt die erwartete Wandverdünnung in Abhängigkeit von der tatsächlichen Ausgangswandstärke 7%, 11% bzw. 15%.

Um bestimmte Projektanforderungen zu erfüllen, kann es erforderlich sein, dickere Rohre zu verwenden oder größere Biegeradien zu wählen. In vielen Projekten ist es möglich, dickere Rohre für die Induktionsbögen zu verwenden, indem zusätzliche dickwandige Rohre für spezielle Einsatzorte wie Kreuzungen usw. eingeplant werden.

Wie wirkt sich das Induktionsbiegen auf die Materialeigenschaften aus?

Drei Hauptprozessparameter für Induktionsbiegungen beeinflussen die Materialeigenschaften: Geschwindigkeit, Spitzentemperatur und Abkühlrate. Sekundäre Prozessparameter, die von Maschine zu Maschine sehr spezifisch sind und von der Komplexität der Steuerung der jeweiligen Maschine abhängen, sind die Start- und Stoppvorgänge. Nach der Festlegung dieser Parameter müssen diese als Zielparameter für alle nachfolgenden Produktionsbiegungen festgelegt werden.

Hochfestes HFW-Leitungsrohr

Moderne HFW-Rohrleitungsstähle sind mikrolegierte Stähle mit relativ niedrigem Kohlenstoffgehalt. Induktionsbiegungen werden im Allgemeinen im Temperaturbereich von 875 °C bis 1075 °C durchgeführt, also oberhalb der Austenitisierungstemperatur, bei der die Rekristallisation stattfindet. In diesem Temperaturbereich nimmt die Auflösung mikrolegierter Elemente mit der Temperatur zu. Bei gegebener Ausgangschemie bestimmen die während der Induktionserwärmung erreichte Spitzentemperatur und die Abkühlungsgeschwindigkeit die resultierenden Materialeigenschaften. Der etablierte Zusammenhang zwischen zunehmender Festigkeit und Härte bei steigender Temperatur und/oder Abkühlungsgeschwindigkeit ist komplex und wird hier nicht näher erläutert. Es genügt zu sagen, dass der Verstärkungsmechanismus eine Kombination aus Korngrößeneffekten, der Lösung und Wiederausscheidung von Mikrolegierungsbestandteilen und der Bildung von Niedertemperatur-Umwandlungsprodukten ist.

Um direkt nach dem Biegen mit der Induktionsmaschine eine hohe Festigkeit und Zähigkeit zu erreichen, müssen die Spitzentemperatur und die Abkühlrate sorgfältig kontrolliert werden. Dieser Prozess muss durch physikalische Tests ermittelt und unterstützt werden.

Bei fester Geschwindigkeit und konstanter Abkühlrate wird die Spitzentemperatur durch die während des Biegevorgangs angewandte Induktionsleistung gesteuert. Die Abkühlrate wird durch die Biegegeschwindigkeit und das Kühlwassersprühsystem (Druck, Volumen, Öffnungen usw.) bestimmt.

Die obigen Diagramme veranschaulichen die Auswirkung der Wandstärke und der daraus abgeleiteten Abkühlungsrate sowie der Spitzentemperatur beim Induktionsbiegen auf die Härte an der Außenfläche (Kühlkörper), der Mittelwand und der Innenfläche.

Was ist mit der Wärmebehandlung nach dem Biegen?

Ein wichtiger Aspekt bei Induktionsbiegungen ist die Verwendung von Wärmebehandlungen nach dem Biegen, einschließlich Normalisieren, Glühen, Anlassen sowie Abschrecken und Anlassen.

In manchen Fällen kann es zu Konflikten zwischen den Biegeprozessparametern kommen, die zum Erreichen der Materialeigenschaften erforderlich sind. Beispielsweise können bei dickwandigen, hochfesten Rohren die zum Erreichen der Streckgrenze und Zugfestigkeit erforderlichen Prozessparameter dazu führen, dass die Härtegrenzen der Außenfläche überschritten werden. Dieses Problem lässt sich möglicherweise nur durch eine Wärmebehandlung nach dem Biegen lösen. Eine Wärmebehandlung kann auch dann helfen, wenn die Prozessparameter zur Begrenzung der Wandverdünnung (die Biegung wird mit sehr kaltem Außenmantel geformt) in einer kritischen Anwendung nicht die erforderliche Materialfestigkeit erreichen.

Die Wärmebehandlung nach dem Biegen wird durch die Größe und Verfügbarkeit geeigneter Öfen eingeschränkt. Es gibt nur sehr wenige Öfen, die für die Wärmebehandlung von Induktionsbögen aus Rohren mit großem Durchmesser geeignet sind. Dies gilt insbesondere für Bögen, die eine Abschreck- und Anlasswärmebehandlung erfordern.

Eine falsche Anwendung von Temperwärmebehandlungen nach dem Biegen kann mehr Probleme verursachen als lösen – insbesondere kann eine für den Biegebereich erforderliche Temperwärmebehandlung die ungebogene gerade Tangente an jedem Ende der Biegung beeinträchtigen.

Aufgrund der Größenvielfalt von HFW-Rohren (begrenzter Durchmesser und relativ geringe Wandstärke) und der Tatsache, dass die Chemie im Allgemeinen gut für den Induktionsbiegeprozess geeignet ist, ist eine Wärmebehandlung für Induktionsbögen aus HFW-Rohrleitungen selten erforderlich.

Welchen Einfluss hat das Mutterrohr auf das Warmbiegen?

Um zu verstehen, wo die Grenzen und Risiken beim Induktionsbiegen von Rohrleitungen liegen, ist es wichtig, die Eigenschaften der verschiedenen Rohrleitungstypen und ihre Beziehung zum Induktionsbiegeprozess zu verstehen.

HFW-Leitungsrohr

Die meisten Induktionsbiegungen für Fernleitungsrohre in Australien basieren auf hochfrequenzgeschweißten (HFW) Rohrleitungen mit einer Reihe von Wandstärken und Güten, sodass die erforderlichen Materialeigenschaften ohne weitere Behandlung direkt von der Induktionsbiegemaschine erzeugt werden können.

Bei HFW-Rohrleitungen im Größenbereich DN100 bis DN600, mit Wandstärken bis zu 14,3 mm und den Güten X42 bis X80 sollte der Rohrleitungsplaner darauf vertrauen können, dass Induktionsbögen mit Materialeigenschaften hergestellt werden können, die denen des Mutterrohrs entsprechen. In modernen HFW-Rohrwerken hergestellte Rohre bestehen aus thermomechanisch gewalztem Stahlband mit chemischen Eigenschaften, die den Anforderungen an Güte und Hochgeschwindigkeitsnahtschweißbarkeit entsprechen.

Die chemische Zusammensetzung von HFW-Rohren ist im Allgemeinen gut für den Induktionsbiegeprozess geeignet. Dies lässt sich teilweise darauf zurückführen, dass moderne HFW-Rohrwerke Inline-Induktionserwärmung für die Schweißnahtglühung nutzen. Diese Glühbehandlung – wenn auch bei anderer Temperatur und Geschwindigkeit – ähnelt dem thermischen Effekt des Induktionsbiegeprozesses auf die Materialeigenschaften.

SAW-Rohr

Größere Durchmesser und dickere Wandstärken von UP-Rohren können den Induktionsbiegeprozess verlangsamen und dadurch den Bereich der verschiedenen Prozessparameter einschränken. Dies gilt insbesondere für Materialien mit hoher X-Qualität, bei denen höhere Temperaturen und schnellere Abkühlraten aufgrund höherer Prozessgeschwindigkeiten erforderlich sind. Bei Rohren mit großem Durchmesser und dicker Wandstärke sind hohe Festigkeitseigenschaften möglicherweise nicht ohne eine entsprechende Verbesserung der Rohrchemie erreichbar, um sicherzustellen, dass das Rohrmaterial ausreichend auf die niedrigere Spitzentemperatur an der Rohrbohrung und die langsamere Abkühlgeschwindigkeit reagiert (härtbar ist).

Nahtlos

Das Erreichen hoher Festigkeitseigenschaften direkt mit der Induktionsbiegemaschine ist bei nahtlosen Rohren tendenziell problematischer als bei geschweißten Rohren gleicher Größe und Güte.

Die Herstellung hochfester nahtloser Kohlenstoffstahlrohre unterscheidet sich deutlich von der Herstellung von Rohren aus gewalzten Blechen oder Bändern. Nahtlose Rohre werden warmgeformt, um den gewünschten Durchmesser und die gewünschte Wandstärke zu erreichen. Anschließend werden sie wärmebehandelt, um die erforderliche Festigkeit und Zähigkeit zu erreichen. Rohrwerke entwickeln die Rohrchemie naturgemäß so, dass sie dem schnellen internen und externen Abschreck- und Wärmebehandlungsprozess des Werks entspricht.

Induktionsbiegen ist praktisch auf externe Wasserkühlung (d. h. nur von einer Seite) bei relativ niedrigen Geschwindigkeiten beschränkt und kann daher nicht die gleiche Abschreckrate wie Rohrwerke erreichen. Bei nahtlosen Rohren mit hoher Festigkeit und Wandstärken über 13 mm kann es notwendig sein, nach dem Biegen eine vollständige Abschreck- und Anlasswärmebehandlung durchzuführen, da sonst nach dem Biegevorgang nur verschlechterte Materialeigenschaften erzielt werden können.

Rohrchemie

Wie gezeigt wurde, spielt die Chemie eine wichtige Rolle bei der Erzielung der erforderlichen Rohrleitungseigenschaften – dies gilt insbesondere für hochfeste Induktionsbögen aus dickwandigen Rohrleitungen.

Der Offshore-Pipeline-Standard – DNV OS F101 – gibt die maximal zulässigen chemischen Eigenschaften für verschiedene Rohrqualitäten (nahtlos und geschweißt, Tabellen 6.1 und 6.2) und Mutterrohre für Induktionsbiegen an (Tabelle 7.5). Der Trend zu höheren chemischen Eigenschaften für höhere Qualitäten ist deutlich erkennbar. Der maximal zulässige Anteil der Hauptbestandteile Kohlenstoff und Mangan sowie der Mikrolegierungselemente Niob, Titan und Vanadium steigt mit der Festigkeitsklasse.

Darüber hinaus ist ersichtlich, dass für Induktionsbiegungen höhere chemische Werte zulässig sind als für nahtlose Rohre vergleichbarer Güte; und noch mehr als für geschweißte Rohre. Diese Tendenzen zeigen sich am deutlichsten in der daraus resultierenden Erhöhung des maximal zulässigen Kohlenstoffäquivalents (CEQ) für jede Güte und jeden Typ. Die Fußnote zu jeder Tabelle weist darauf hin, dass die maximal zulässigen chemischen Werte für recht dicke Wandstärken gelten.

Rohrwandstärke

Die tatsächliche Wandstärke im Vergleich zur „nominalen“ Wandstärke und die Abweichungen in der Wandstärke können bei geschweißten und nahtlosen Rohren sehr unterschiedlich sein.

Geschweißte Rohre werden aus Blech gefertigt und weisen daher entlang des Rohres und um den Rohrumfang eine sehr gleichmäßige Wandstärke auf, mit einer leichten Verdickung in der Schweißzone. Da Rohrwerke gerne sparen, ist davon auszugehen, dass die tatsächliche Wandstärke geschweißter Rohre fast immer dem Nennwert entspricht oder leicht darunter liegt.

Die Wandstärke nahtloser Rohre hängt von der Qualität des Rohrwerks ab und kann deutlich variabler sein als bei geschweißten Rohren. Die Wandstärke kann am Rohrumfang und entlang der Rohrlänge sowie zwischen Rohrverbindungen derselben Wärme stark variieren. Die Bohrung kann exzentrisch zum Außendurchmesser verlaufen und dem Rohr dickere und dünnere Seiten verleihen; Rippen in der Bohrung können zu unmittelbar benachbarten dicken und dünnen Bereichen der Rohrwand führen.

Darüber hinaus mindert natürlich jeder Fleck oder Makel die Wandstärke weiter. Erwartungen an die tatsächliche Wandstärke des Mutterrohrs im Vergleich zum Nennwert sollten grundsätzlich pessimistisch sein – nicht optimistisch!

Was kann bei Heißbiegungen schiefgehen?

Die möglichen Fehler lassen sich grundsätzlich in zwei Gruppen einteilen: solche, die das Mutterrohr betreffen, und solche, die den Biegeprozess betreffen – entweder die Prozessparameter oder solche, die durch Fehler und falsche Einstellungen oder in den Biegungen festgestellte Mängel entstehen.

Prüfungen spielen bei der Herstellung von Induktionsbögen eine entscheidende Rolle. Die Querschnittsabmessungen können mithilfe von Messschiebern und Molchen auf Ovalität und Rundheit sowie mit Ultraschallverfahren auf Wandstärke gemessen werden. Die Integrität des Bogens kann durch zerstörungsfreie Verfahren wie Sichtprüfung, Magnetpulver-, Ultraschall-, Röntgen- und Farbeindringprüfung, Oberflächenhärteprüfung und hydrostatische Prüfung überprüft werden. Die Materialeigenschaften des Bogens lassen sich aus der Beziehung zwischen den wichtigsten Fertigungsparametern des Qualifikationstestbogens und der Produktionsbögen ableiten.

Mutterpfeife

Mängel

Defekte im Mutterrohr können durch den Induktionsbiegeprozess verschlimmert werden. Durch Induktionsbiegen lässt sich aus einem Schweinsohr kein Seidenbeutel machen – was Sie als Ausgangspunkt nehmen, bestimmt weitgehend, was Sie am Ende erhalten.

Der häufigste Defekt an Rohren ist auf unsachgemäße Handhabung zurückzuführen, die zu Kerben und Dellen führt. Dünnwandige Rohre sind offensichtlich anfälliger für Beschädigungen als dickwandige Rohre. Bei HFW-Rohren sind eingerollte Einschlüsse und mangelnde Verschmelzung oder Risse im Schweißbereich möglich, aber im Allgemeinen sehr selten.

Nahtlose Rohre können Oberflächenlaminierungen und Splitter aufweisen, die bei der Sandstrahlvorbereitung und beim Warmbiegen sichtbar werden. Diese Defekte sind selten, können aber ganze Rohrlängen – und sogar mehrere Rohrlängen aus derselben Hitze – betreffen und stehen in engem Zusammenhang mit der Qualität des Rohrwerks.

Chemie

Durch Heißinduktionsbiegen wird das Rohrmaterial im Biegebereich effektiv wärmebehandelt. Die chemischen Eigenschaften des Rohrs sind beim Induktionsbiegen besonders wichtig, wenn hohe Festigkeitsanforderungen an dickwandige Rohre gestellt werden, da diese langsamer gebogen werden und daher langsamer abkühlen. Bei unzureichenden chemischen Eigenschaften ist die Härtbarkeit des Rohrs gering und die erforderliche Rohrfestigkeit kann möglicherweise nicht direkt mit der Induktionsbiegemaschine erreicht werden.

Durchmesser

Aufgrund der Walztoleranzen für den Rohrdurchmesser am Ende und in der Mitte können SAWL- und insbesondere SAWH-Rohre mit großem Durchmesser einen erheblichen Durchmesserunterschied zwischen Rohrende und Rohrmitte aufweisen. Wenn Bögen in der Mitte dieser Rohre geschnitten werden, können Übergangsstücke für die Schweißnahtvorbereitung erforderlich sein.

Kontamination

Oberflächenverunreinigungen durch niedrigschmelzende Metalle wie Kupfer, Zink oder Blei können zu einer „Flüssigmetallversprödung“ und damit zu Oberflächenrissen im Bereich der Biegung führen. Oberflächenbehandlungen vor dem Biegen, wie z. B. Sandstrahlen, minimieren dieses Risiko.

Qualifikationstests

Bei Erst- oder Qualifikationsprüfungen können trotz aller Bemühungen des Biegers Schwierigkeiten beim Erreichen der Mindestmaterialeigenschaften auftreten. Die beiden Hauptfaktoren sind in der Regel die Streckgrenze – die die Untergrenze der Verarbeitungsparameter festlegt – und die Härte – die die Obergrenze festlegt. Bei dickwandigen Rohren im sauren Betrieb kann ein Konflikt entstehen, da die zum Erreichen der erforderlichen Festigkeit erforderlichen Prozessparameter dazu führen, dass die Oberflächenhärte den angegebenen Grenzwert überschreitet. In diesem Fall ist das Biegeprozessfenster „geschlossen“, und nach dem Biegen kann eine Abschreck- und Anlasswärmebehandlung durch Tauchen erforderlich sein.

Prozessparameter

Die Prozessparameter dürfen sich zwischen der Herstellung der Qualifizierungstestbiegung und der Herstellung der Produktionsbiegungen nicht ändern. Zu den wichtigsten Prozessparametern zählen Geschwindigkeit, Temperatur, Kühlung und Start-/Stopp-Verfahren.

Geschwindigkeit

Es ist entscheidend, dass die Geschwindigkeit während des Biegevorgangs nicht schwankt. Der Wärmezyklus, dem jedes einzelne Rohrstück beim Durchlaufen des Induktionsprozesses ausgesetzt ist, muss auf einen engen Bereich begrenzt werden. Schlupf in der Rohrklemme am Biegearm oder ein elastischer oder schwammiger Antriebsmechanismus verursachen Geschwindigkeitsschwankungen beim Biegen. Rohre, die beim Biegen „ruckeln“, weisen entlang der Bogenlänge unterschiedliche Eigenschaften auf. Einige Biegebereiche, die in der Maschine „feststecken“, weisen höhere Spitzentemperaturen und langsamere Abkühlungsraten auf, während andere niedrigere Spitzentemperaturen und eine schnelle Abkühlung aufgrund des plötzlichen, schnellen Vorwärtsbewegungsvorgangs des Rohrs in der Maschine aufweisen.

Temperatur

Wie gezeigt wurde, hat die Biegetemperatur einen erheblichen Einfluss auf die endgültigen Biegeeigenschaften.

Optische Pyrometer sind die Augen des Induktionsbiegeprozesses – sie erfassen die Temperatur des Biegeprozesses und unterstützen die Fertigungsgrundlagen.

Die Ausrichtung der Pyrometer ist entscheidend, da die Spitzentemperatur innerhalb des Wärmebandes im Sichtfeld liegen muss. Die aufgezeichneten Temperaturen müssen praktisch den gesamten Umfang des Rohres abdecken. Bei kleineren Rohren kann es ausreichend sein, zwei Pyrometer einzusetzen – eines an der Innen- und eines an der Außenseite, um die Spitzentemperatur zu überwachen und aufzuzeichnen. Bei größeren Rohren, z. B. >DN300, können vier Pyrometer erforderlich sein, die die vier Quadranten des Rohrumfangs abdecken. Zusätzlich muss der Bediener der Biegemaschine die Temperatur des Wärmebandumfangs visuell überwachen, um sicherzustellen, dass die Pyrometer-Zielpositionen übereinstimmen. Ein tragbares „mobiles“ Pyrometer kann in dieser Hinsicht sehr nützlich sein.

Einige Prozesse sind temperaturempfindlicher als andere und die Ermittlung des erforderlichen Temperaturkontrollniveaus ist eine wichtige Phase des vorläufigen Testprozesses.

Kühlung

Die Kühlung des Rohrbogens beim Austritt aus der Induktionsspule ist entscheidend für die hohe Festigkeit von Leitungsrohrbögen. Die für die Produktion verwendete Spule muss mit der Spule identisch sein, die auch für die Herstellung des Qualifikationstestbogens verwendet wurde; außerdem müssen Kühlwasserdruck und -temperatur identisch sein.

Programmierbare Prozeduren starten und stoppen

Dies ist wahrscheinlich der am wenigsten bekannte und beschriebene Aspekt des Induktionsbiegens und wird im Allgemeinen streng geheim gehalten.

Bei kritischen Anwendungen, wie beispielsweise Biegungen mit hohem X-Grad, deren Eigenschaften direkt von der Induktionsbiegemaschine abgeleitet werden, muss der Start- und Stoppvorgang programmierbar sein (nicht bedienergesteuert) und als Teil des Qualifizierungsprozesses festgelegt werden.

Die Start- und Stoppvorgänge müssen konsistente, reproduzierbare Ergebnisse für die thermischen Übergänge an jedem Ende der Biegung liefern. Beachten Sie hierbei, dass der thermische Übergang (im Gegensatz zum Dimensionsübergang) tatsächlich in einiger Entfernung entlang der geraden Tangente an jedem Ende der Biegung liegen kann. Er befindet sich möglicherweise nicht genau am Tangentenpunkt, an dem die Biegungskrümmung in die gerade Tangente übergeht.

Biegewinkel

Biegewinkel, die durch Induktionsbiegen erreicht werden, sind im Allgemeinen sehr genau – insbesondere nach der ersten Biegung einer Charge. Die Messung des Biegewinkels sollte für jede Biegung unmittelbar nach der Formgebung erfolgen. Schätzungen der wahrscheinlichen Rückfederung der Biegung können vorgenommen und im Verlauf der Biegung angepasst werden.

Biegungen außerhalb der vereinbarten Winkeltoleranz können zur Diskussion isoliert werden. Zur Messung des korrekten Winkels sind verschiedene Winkelmesstechniken erforderlich – insbesondere bei Rohren mit kurzen Tangentenenden, bei denen eine erhebliche Ovalität der geraden Tangente an jedem Ende der Biegung die Messung des tatsächlichen Winkels erschweren kann.

Radius

Tatsächliche Biegeradien liegen im Allgemeinen innerhalb einer Toleranz von 1% des Zielradius. Sofern kein schwerwiegender Einrichtungsfehler vorliegt, ist es sehr unwahrscheinlich, dass der Radius für Rohrleitungsbögen ein Problem darstellt.

Falten und Beulen.

Rohrleitungsbögen werden in der Regel mit relativ großzügigen Radien gefertigt. Sollten Falten oder Unebenheiten sichtbar sein, liegt möglicherweise ein Fertigungsfehler vor. Eine leichte Unebenheit kann am Beginn der Biegung sichtbar sein, wo die Rohrwand durch Biegedruck „gestaucht“ wird. Diese „Stauchung“ ist mit einer Verdickung der Rohrwand verbunden, wobei sich die Veränderung der Wandstärke meist an der Außenfläche des Rohrs bemerkbar macht. Sofern sie nicht offensichtlich schwerwiegend ist, ist die „Stauchung“ nicht schädlich für das Rohr, kann aber durch gute Anfahrverfahren, dickwandigere Rohre und größere Biegeradien kontrolliert werden.

Eine Falte in der Mitte der Biegung kann auf ein Verrutschen der Klemme, einen Stromausfall oder eine übermäßige Spulenbewegung hinweisen.

Prozessunterbrechungen

Ein Stromausfall, selbst wenn er nur kurzzeitig auftritt, führt zum Abbruch des Biegevorgangs und fast immer zur Ablehnung der Biegung – insbesondere beim Induktionsbiegen hochfester Rohre, um hochfeste Materialeigenschaften zu erreichen.

Luftzug

Beim Warminduktionsbiegen mit Wassersprühkühlung (erforderlich für Rohre der Güteklasse X) wird Luft von hinter der Induktionsspule eingeblasen, um das Kühlwasser vom Wärmeband wegzuleiten. Der Luftzug muss minimal gehalten und während des gesamten Biegevorgangs konstant gehalten werden, da er die von den Pyrometern erfasste Oberflächentemperatur beeinflussen kann. Zu viel Luft kann die Außentemperatur senken und so einen künstlich niedrigen Messwert erzeugen. Der Bediener kann diesen scheinbaren Temperaturabfall durch Erhöhung der Induktionsleistung ausgleichen – wodurch die Temperatur unterhalb der Rohroberfläche unbeabsichtigt ansteigt und die Materialeigenschaften negativ beeinflusst werden.

Biegemaße

Ovalität

Durch Biegen verursachte Ovalität beschränkt sich hauptsächlich auf den Biegebereich, kann sich aber auch über eine gewisse Distanz entlang der geraden Tangente an beiden Enden der Biegung erstrecken – insbesondere bei dünnwandigen Biegungen mit engen Biegeradien. Die Ovalität ist im Allgemeinen eine Funktion des Rohrdurchmessers, der Wandstärke und des Biegeradius, wird aber auch von der Biegetemperatur, der Kühlmethode und dem Materialtyp beeinflusst. Ovalität tritt seltener bei dickwandigen Biegungen mit großem Radius auf, die bei hohen Temperaturen und damit den geringsten Biegekräften hergestellt werden; und bei denen Wassersprühkühlung (anstelle von Druckluft) verwendet wird, um ein möglichst schmales Wärmeband zu erzeugen. Es ist im Allgemeinen möglich, die Ovalität anhand historischer Informationen und einfacher Richtlinien vorherzusagen.

Durchmesser

Beim Induktionsbiegen kann sich der Rohrumfang im Biegebereich aufgrund des Wärmeausdehnungskoeffizienten verengen (typischerweise 0,5% bei Kohlenstoffstählen, 1% bei Edelstahl). Eine solche Verengung kann sich auf sehr enge Innendurchmesser für die Molchtechnik usw. auswirken.

Wandverdünnung

Eine Ausdünnung der Bogenwand an der Außenseite ist ein Merkmal aller Biegeprozesse und ist bei einem bestimmten Rohrdurchmesser weitgehend auf den angegebenen Radius zurückzuführen. Eine unkontrollierte Wandausdünnung kann auftreten, wenn die Außenseite heißer wird als die Innenseite des Bogens – wodurch sich die neutrale Achse des Bogens effektiv in Richtung Innenseite verschiebt. Dies unterstreicht die Notwendigkeit einer guten Temperaturkontrolle an der Innenseite und Außenseite des Bogens zur Kontrolle der Wandausdünnung.

Was sollten Rohrleitungsbauer beachten, um gute Induktionsbiegungen gleich beim ersten Mal richtig und pünktlich zu erhalten?

Berücksichtigen Sie Warmbiegungen bei der Konstruktion (FEED und Detail).

Machen Sie sich bei Bedarf mit den ISO-, ASME- und DNV-Standards vertraut.

Sprich mit dem Bändiger

Berücksichtigen Sie die chemische Zusammensetzung des Rohrmaterials im Hinblick auf die erforderliche Materialfestigkeit bei gegebener Wandstärke. Dadurch wird effektiv eine Risikobewertung hinsichtlich der Wahrscheinlichkeit vorgenommen, die Materialeigenschaften nach dem Induktionsbiegen zu erreichen.

Berücksichtigen Sie sorgfältig den maximal zulässigen Härtewert. Die Angabe eines niedrigeren Werts als dem technisch erforderlichen schränkt den Anwendungsbereich der Biegemaschine übermäßig ein und kann andere wichtigere Materialeigenschaften – wie beispielsweise die Streckgrenze – beeinträchtigen.

Berücksichtigen Sie die tatsächlichen Abmessungen des Mutterrohrs – insbesondere um Walztoleranzen und einige Oberflächenmarkierungen zu berücksichtigen; gehen Sie bei der tatsächlichen Rohrwandstärke konservativ vor.

Die Materialabnahme (MTO) für die Bögen wird anhand der für jeden Bogen benötigten Rohrlänge ermittelt, die in die verfügbaren Rohrverbindungslängen eingepasst wird. Die für die Bögen benötigte Rohrlänge nicht addieren und durch die verfügbare Verbindungslänge teilen, um die Anzahl der benötigten Verbindungen zu ermitteln. Der Rohrbieger kann eine geeignete MTO für die für die Liste der Bögen benötigten Rohrverbindungen empfehlen. Berücksichtigen Sie Verschnitt durch Beschnitt und kurze Abschnitte.

Planen Sie eine Reservemenge an Mutterrohren ein, um den Bedarf für Qualifikationsprüfungen und etwaige Ausschussbögen usw. abzudecken. Bei kleinen Mengen an Bögen kann dies eine Überlieferung von 100% des tatsächlich für die Bögen benötigten Rohrs bedeuten (einschließlich der Vor- und Qualifikationsbögen); bei größeren Aufträgen kann dies zusätzliche 5% an Rohrverbindungen bedeuten.

Induktionsbiegungen für Rohrleitungen erfordern pro Charge eine vollständige Qualifizierungsprüfung. Wählen Sie nach Möglichkeit blanke, unbeschichtete Mutterrohre aus derselben Charge. Andernfalls entstehen erhebliche Kosten durch mehrere Qualifizierungsprüfungen und den Verlust von Mutterrohr, das bei den zusätzlichen Prüfungen verbraucht wird.

Achten Sie auf ausreichende Längen gerader Tangenten an jedem Ende jeder Biegung, um die Ovalität der Biegung zu vermeiden, die am nächsten zur Biegung am größten ist. Dickwandige Rohre mit kleinem Durchmesser und großen Biegeradien sollten die geringste Ovalität aufweisen.

Normalerweise ist die Ovalität mindestens zwei Rohrdurchmesser vom Biegebereich entfernt minimal. Unabhängig davon sollten alle Rohrleitungsbauunternehmen beim Einschweißen heißer Bögen in die Rohrleitung mit der Verwendung externer Ausrichtungsklemmen rechnen und diese einplanen.

Biegewinkel sollten als Ablenkungswinkel angegeben werden – nicht als Innenwinkel. Pipeline-Routen sind häufig durch Änderungen der Ausrichtung gekennzeichnet, die auf dem Innenwinkel der Vermessung basieren.

Planen Sie ausreichend Vorlaufzeit und andere logistische Voraussetzungen für die Herstellung und Prüfung der Vor- und Qualifizierungstestbiegungen vor der Serienproduktion ein. Bei kleinen Projekten kann der Qualifizierungsprozess von zwei bis drei Wochen länger dauern als die Herstellung der Serienbiegungen. Fertige Biegungen können beim Bieger oder Beschichter gelagert und bei Bedarf abgerufen werden. Bei Fernlieferung können sie auch vor Ort an geeigneten Bereitstellungsorten gelagert werden.

Der Transport sollte sorgfältig geplant werden. Es ist möglich, nur wenige Bögen gleichzeitig zu transportieren – insbesondere wenn die Bögen aus Rohren mit großem Durchmesser, großen Biegeradien, großen Biegewinkeln und langen geraden Tangenten an jedem Ende bestehen. Das Stützen und Polstern der Bögen sowie die Verwendung von Gewebegurten während des Transports sollten sorgfältig überwacht werden, um einen sicheren Transport und eine beschädigungsfreie Entladung zu gewährleisten. Die Handhabung der Bögen erfordert die Verwendung von weichen Schlingen von Brückenkränen oder mobilen Anlagen – Gabelstapler sind für die Handhabung von Bögen nicht geeignet.

Für erdverlegte Rohrbögen geeignete Beschichtungssysteme basieren in der Regel auf aufgesprühtem oder aufgewalztem Epoxidharz mit ultrahoher Schichtdicke, das mit dem Beschichtungssystem kompatibel sein muss. Bei mit Band umwickelten Bögen ist die Haftung auf der dreidimensionalen gekrümmten Oberfläche eines Rohrbogens schwierig und daher möglicherweise ungeeignet. Unter besonderen Umständen sind für Induktionsbögen Beschichtungen mit schmelzgebundenem Epoxidharz (FBE) erhältlich.

Nutzen Sie nach Möglichkeit zusammengesetzte Biegungen, um kompakte Rohrspulen herzustellen und so Feldschweißnähte usw. im Rohrleitungssystem zu reduzieren.