Biegewinkel R und Auswahl der V-Nut

In diesem Artikel bespreche ich den Biegewinkel und die Auswahl der V-Nut und konzentriere mich dabei auf den Einfluss dieser Faktoren auf die Qualität und Präzision von Metallbiegeprozessen. Das Verständnis der richtigen Biegewinkel und der richtigen V-Nut ist entscheidend für optimale Fertigungsergebnisse. Ich teile meine Erkenntnisse zu den besten Vorgehensweisen bei der Auswahl der richtigen Winkel und Nuten sowie deren Auswirkungen auf das Materialverhalten und die Qualität des Endprodukts. Begleiten Sie mich, während wir diese wichtigen Aspekte der Metallbearbeitung und ihre Auswirkungen auf unsere Projekte erkunden.

Verständnis Biegewinkel R

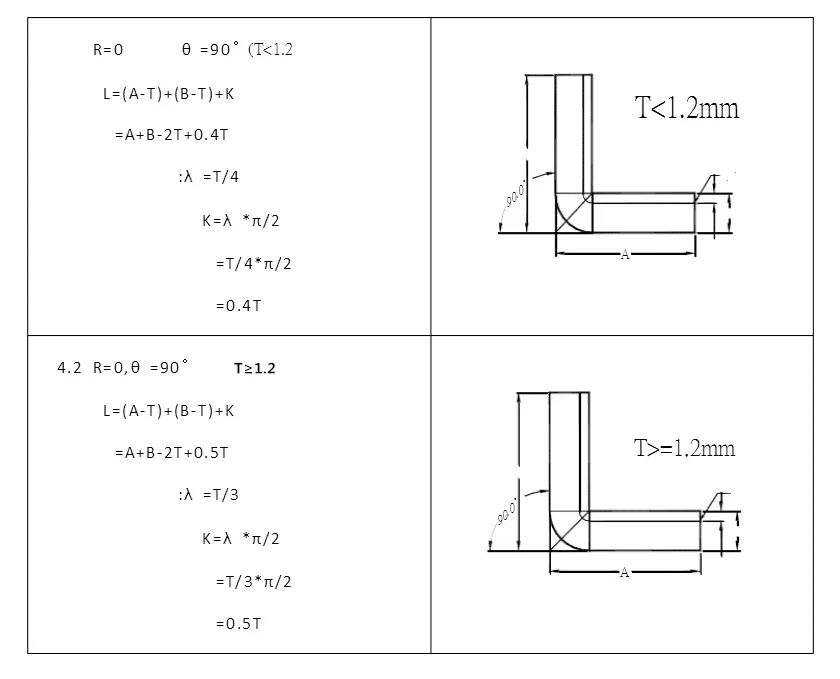

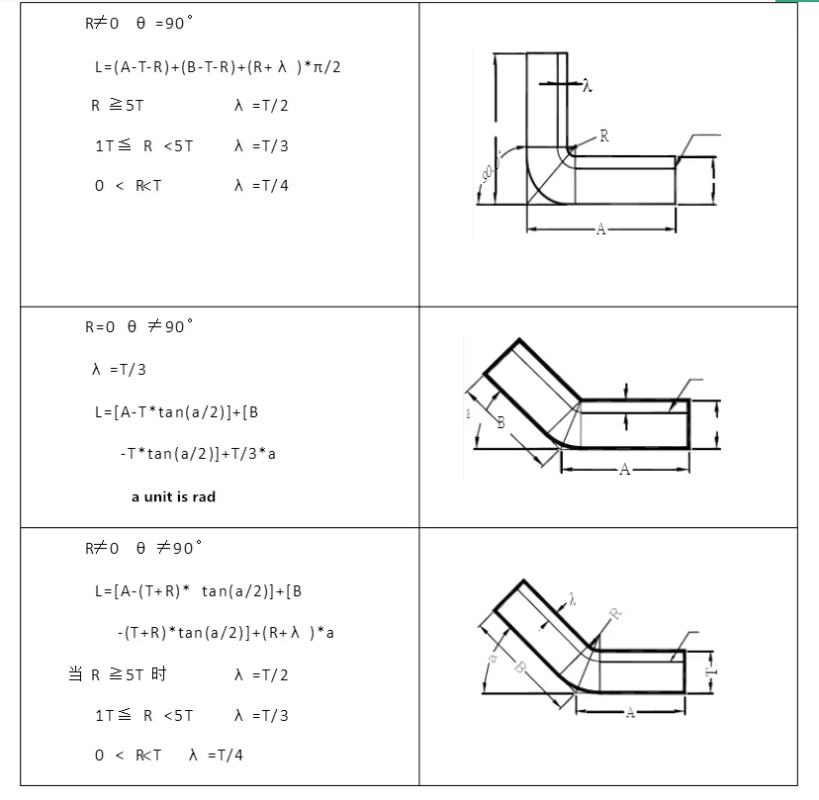

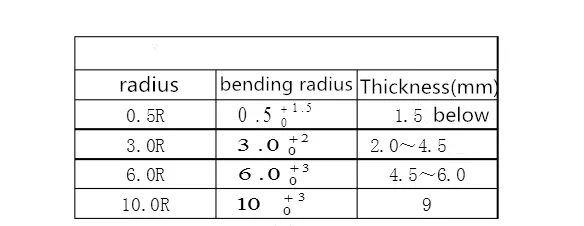

Der Biegewinkel R bezeichnet den Radius der Biegung, der maßgeblich für die Qualität und Festigkeit des fertigen Produkts verantwortlich ist. Ein richtig gewählter Biegeradius hilft, Materialversagen wie Risse oder Verformungen während des Biegevorgangs zu vermeiden. Als Faustregel gilt, einen Biegeradius zu wählen, der proportional zur Dicke des zu biegenden Materials ist.

Der R-Winkel beim Biegen von Blechen ist der Schlüsselfaktor, der den Biegekoeffizienten beeinflusst. Es gibt viele Faktoren, die den R-Winkel beim Biegen beeinflussen, wie Blechdicke, Blechmaterial, Biegen der oberen Formecke, Biegen der unteren Form, Biegedruck, Arbeitstemperatur usw.

1 Blechdicke: Bei der tatsächlichen Bearbeitung ist die Blechdicke groß und die Biegekehle größer. Wie wir wissen, ist bei einer großen Blechdicke der Biegedruck groß und die V-Falzung zum Herunterbiegen groß.

2. Blechmaterial: Bei unterschiedlichen Blecharten gleicher Dicke unterscheidet sich der Biegekoeffizient kaum. Dies zeigt, dass die Materialeigenschaften die Biegekante beeinflussen. Das Material weist eine biegefeste Eigenschaft auf und kann den Biegeradius direkt beeinflussen. Das Material beeinflusst zwar den Biegeradius, hat aber kaum Auswirkungen auf die tatsächliche Verwendung.

3 Biegerinnen-Oberwerkzeug: Die normale Biegerinnen-Oberwerkzeug ...

4. Biegedruck: Je dicker das Blech, desto widerstandsfähiger ist es gegen Biegeverformung. Der Biegedruck muss angepasst werden. Er lässt sich nicht stufenlos erhöhen und muss entsprechend eingestellt werden. Der Biegedruck ist direkt proportional zur Blechdicke und umgekehrt proportional zur Breite des unteren Matrizenfalzes. Beim Biegen wird die Blechdicke festgelegt und die Breite des unteren Matrizenfalzes entsprechend der Blechdicke gewählt. Der Biegedruck ist daher eine Konstante, die von anderen Faktoren bestimmt wird. Der Biegeradius kann druckfrei sein.

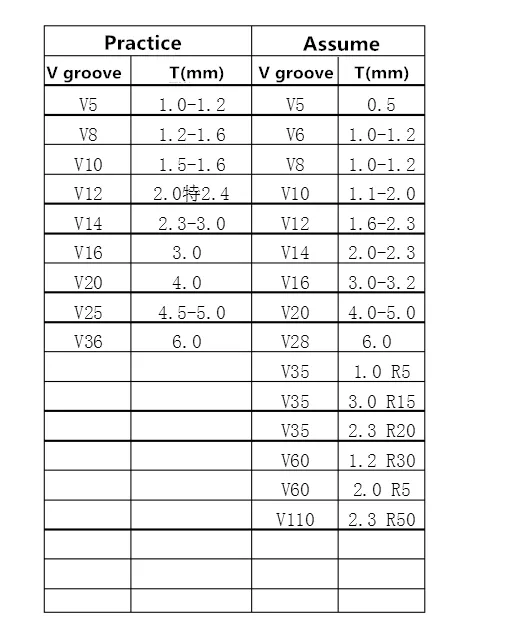

5. Die niedrige Biegematrize: Die Breite der unteren Matrizenfalz hängt von der Dicke des Blechs ab, und es besteht eine entsprechende Beziehung. In der Praxis gilt: Je größer die Dicke, desto größer die Biegerundung.

V-Nut-Auswahl

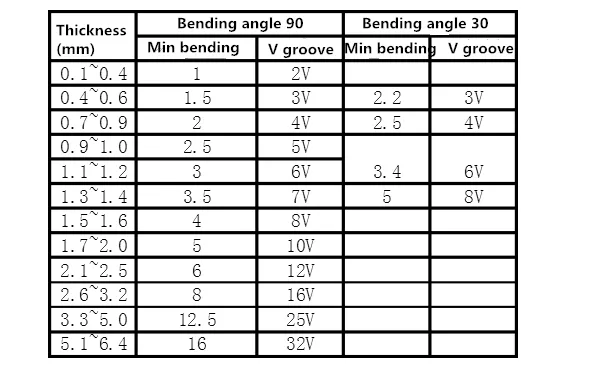

Dünne Platte: 1–3 mm Groove-Auswahl Als Faustregel gilt das 4-6-fache der Materialstärke.

Dicke Platte: 4–10 mm Nutauswahlregel ist 8–10 Mal der Materialdicke

Je kleiner die Nutbreite ist, desto kleiner ist der R-Winkel nach dem Falten und desto größer ist der erforderliche Biegedruck. Je größer die Nutbreite ist, desto größer ist der R-Winkel und desto geringer ist der erforderliche Biegedruck.