Innovatives Design eines Hydrauliksystems für eine Biegemaschine

In meiner Arbeit mit BiegemaschinenIch habe die komplexe Konstruktion des Hydrauliksystems zu schätzen gelernt, das sie antreibt. Das Hydrauliksystem ist entscheidend für präzise Biegungen und einen reibungslosen Betrieb der Maschine unter wechselnden Belastungen. Durch das Verständnis der Konstruktionsaspekte des Hydrauliksystems der Biegemaschine kann ich die Leistung optimieren und Probleme effektiver beheben. In diesem Artikel werde ich die wichtigsten Komponenten und Konstruktionsaspekte von Hydrauliksystemen in Biegemaschinenund gibt Erkenntnisse weiter, die sowohl die Effizienz als auch die Zuverlässigkeit von Metallverarbeitungsprozessen verbessern können.

Der Biegemaschine gehört zu einer Art Schmiedemaschinen. Es spielt eine wichtige Rolle in der Metallverarbeitungsindustrie. Produkte werden häufig in folgenden Bereichen eingesetzt: Leichtindustrie, Luftfahrt, Schifffahrt, Metallurgie, Instrumente, Elektrogeräte, Edelstahlprodukte, Stahlkonstruktionsbau und Dekorationsindustrie.

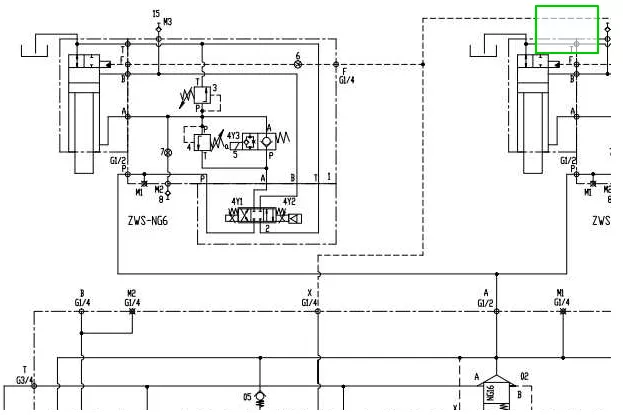

Das Hydrauliksystem verwendet eine druckkompensierte Kolbenpumpe zur Ölversorgung und eine Drosselsteuerung für den Ölrücklauf, um Energie effizient zu nutzen. Der vertikale Hydraulikzylinder arbeitet mit Ausgleichs- und Verriegelungsmechanismen und arbeitet somit sicher und zuverlässig. Gleichzeitig verfügt der Hydraulikzylinder als Implementierungskomponente über eine hohe Klemm- und Scherkraft. Bei Verwendung von Scherplattenmaterial ist die Leistung gut.

Das Design des Hydrauliksystems, des Blechscherensystems und des Hydraulikpumpstationssystems umfasst das Schaltungsdesign und die Struktur der Pumpstation, das Layout und das Design einiger nicht standardmäßiger Komponenten. Im Designprozess wird eine kompakte Struktur, ein rationales Layout und eine einfache Herstellung erreicht.

Übersicht über das Hydrauliksystem

Jedes Medium (Flüssigkeit oder Gas), das natürlich fließt oder zum Fließen gezwungen werden kann, kann zur Energieübertragung in einem Fluidsystem verwendet werden. Das erste verwendete Fluid war Wasser, daher stammt der Name Hydraulik für Systeme mit Flüssigkeiten. In der modernen Terminologie bezeichnet Hydraulik einen Kreislauf mit Mineralöl. Abbildung 1-1 zeigt ein einfaches Antriebsaggregat für ein Hydrauliksystem.

(Beachten Sie, dass Wasser Ende der 90er Jahre ein Comeback erlebt; einige Fluidtechniksysteme werden heute sogar mit Meerwasser betrieben.) Das andere gängige Fluid in Fluidtechnikkreisläufen ist Druckluft. Wie in Abbildung 1-2 dargestellt, ist atmosphärische Luft – 7- bis 10-fach komprimiert – leicht verfügbar und fließt problemlos durch Rohre, Schläuche oder Leitungen, um Energie zur Arbeit zu übertragen. Andere Gase wie Stickstoff oder Argon könnten verwendet werden, sind aber teuer in der Herstellung und Verarbeitung.

Die Industrie kennt sich mit Energietechnik im Allgemeinen am wenigsten aus. In den meisten Werken sind nur wenige Personen direkt für die Konstruktion oder Wartung von Fluidtechnikkreisläufen verantwortlich. Oftmals warten Mechaniker Fluidtechnikkreisläufe, die ursprünglich von einem Vertriebsmitarbeiter eines Fluidtechnikhändlers entworfen wurden. In den meisten Betrieben gehört die Verantwortung für Fluidtechniksysteme zum Aufgabenbereich des Maschinenbauingenieurs. Das Problem besteht darin, dass Maschinenbauingenieure in der Regel kaum oder gar keine Fluidtechnikausbildung an der Hochschule erhalten und daher für diese Aufgabe schlecht gerüstet sind. Mit nur mäßiger Fluidtechnikausbildung und mehr als genug zu bewältigender Arbeit ist der Ingenieur oft auf die Expertise eines Fluidtechnikhändlers angewiesen.

Um einen Auftrag zu erhalten, entwirft der Vertriebsmitarbeiter gerne die Schaltung und unterstützt häufig bei Installation und Inbetriebnahme. Diese Vorgehensweise funktioniert einigermaßen gut, doch mit der Weiterentwicklung anderer Technologien wird die Fluidtechnik für viele Maschinenfunktionen immer weiter reduziert. Es besteht immer die Tendenz, die von den Beteiligten am besten verstandenen Geräte einzusetzen.

Hydraulikzylinder und -motoren sind kompakt und verfügen über ein hohes Energiepotenzial. Sie passen in kleine Räume und verstopfen die Maschine nicht. Diese Geräte können über längere Zeiträume stillgelegt werden, sind sofort reversibel, haben eine stufenlose Drehzahlregelung und ersetzen mechanische Verbindungen oft zu deutlich geringeren Kosten. Bei guter Schaltungskonstruktion laufen Stromquelle, Ventile und Antriebe über lange Zeiträume wartungsarm. Die Hauptnachteile sind mangelndes Verständnis der Geräte und eine schlechte Schaltungskonstruktion, die zu Überhitzung und Leckagen führen kann.

Überhitzung tritt auf, wenn die Maschine weniger Energie verbraucht, als das Aggregat liefert. (Überhitzung lässt sich in der Regel leicht aus einem Kreislauf herauskonstruieren.) Leckagen lassen sich durch den Einsatz von O-Ring-Verbindungen mit geradem Gewinde für Rohrverbindungen oder durch Schlauch- und SAE-Flanschverbindungen bei größeren Rohrdurchmessern vermeiden. Die Auslegung des Kreislaufs auf minimale Stöße und einen kühlen Betrieb reduziert ebenfalls Leckagen.

Eine allgemeine Regel bei der Wahl zwischen Hydraulik- und Pneumatikzylindern lautet: Wenn die angegebene Kraft einen Luftzylinderdurchmesser von 4 oder 5 Zoll oder mehr erfordert, wählen Sie Hydraulik. Die meisten pneumatischen Kreisläufe haben weniger als 3 PS, da die Effizienz der Luftkompression gering ist. Ein System, das 10 PS Hydraulik benötigt, würde etwa 30 bis 50 PS Luftkompressorleistung verbrauchen.

Druckluftkreisläufe sind kostengünstiger zu bauen, da kein separater Antrieb erforderlich ist. Die Betriebskosten sind jedoch deutlich höher und können die geringen Komponentenkosten schnell wettmachen. Ein Druckluftzylinder mit 20 Zoll Bohrung kann beispielsweise dann wirtschaftlich sein, wenn er nur wenige Zyklen am Tag oder zum Halten der Spannung verwendet wird und nie zyklisch arbeitet.

Sowohl Druckluft- als auch Hydraulikkreisläufe können in explosionsgefährdeten Bereichen eingesetzt werden, wenn sie mit Druckluft-Logiksteuerungen oder explosionsgeschützten elektrischen Steuerungen verwendet werden. Unter bestimmten Vorsichtsmaßnahmen können Zylinder und Motoren beider Typen in Umgebungen mit hoher Luftfeuchtigkeit oder sogar unter Wasser betrieben werden.

Beim Einsatz von Fluidtechnik in der Nähe von Lebensmitteln oder medizinischen Bedarfsartikeln empfiehlt es sich, die Abluftleitungen außerhalb des Reinraumbereichs zu verlegen und für die Hydraulikkreisläufe eine Flüssigkeit auf Pflanzenbasis zu verwenden.

Einige Anwendungen erfordern die Steifigkeit von Flüssigkeiten, so dass es in diesen Fällen notwendig erscheinen kann, Hydraulik auch bei geringem Leistungsbedarf einzusetzen. Verwenden Sie für diese Systeme eine Kombination aus Luft für die

Stromquelle und Öl als Arbeitsmedium senken die Kosten und gewährleisten dennoch eine ruckfreie Steuerung mit Optionen für präzises Anhalten und Halten. Zu den verfügbaren Komponenten gehören Luft-Öl-Tanksysteme, Tandem-Zylindersysteme, Zylinder mit integrierter Steuerung und Druckübersetzer.

Der beste Grund, warum Flüssigkeiten in begrenztem Umfang Energie übertragen können, wurde von Blaise Pascal, einem Mann aus dem 17. Jahrhundert, beschrieben. Das Pascalsche Gesetz ist eines der Grundgesetze der Fluidtechnik. Es besagt: Der Druck in einer begrenzten Flüssigkeit wirkt gleichmäßig in alle Richtungen und im rechten Winkel zu den umgebenden Oberflächen. Anders ausgedrückt: Wenn ich ein Loch in einen unter Druck stehenden Behälter oder eine Leitung steche, erhalte ich PSO. PSO steht für „austretenden Druck“ (pressure out). Wenn man eine unter Druck stehende Flüssigkeitsleitung durchsticht, wird man nass. Abbildung 1-3 zeigt, wie dieses Gesetz in einem Zylinder funktioniert.

Öl aus einer Pumpe fließt in einen Zylinder, der eine Last anhebt. Der Widerstand der Last führt zu einem Druckaufbau im Zylinder, bis sich die Last in Bewegung setzt. Während der Bewegung der Last bleibt der Druck im gesamten Kreislauf nahezu konstant. Das unter Druck stehende Öl versucht, aus Pumpe, Leitung und Zylinder zu entweichen, doch diese Mechanismen sind stark genug, um die Flüssigkeit zurückzuhalten. Sobald der Druck auf die Kolbenfläche hoch genug wird, um den Lastwiderstand zu überwinden, drückt das Öl die Last nach oben. Das Verständnis des Pascalschen Gesetzes erleichtert die Funktionsweise aller hydraulischen und pneumatischen Kreisläufe.

Beachten Sie in diesem Beispiel zwei wichtige Dinge. Erstens erzeugte die Pumpe keinen Druck, sondern nur einen Durchfluss. Pumpen erzeugen niemals Druck, sondern nur einen Durchfluss. Widerstand gegen den Pumpendurchfluss erzeugt Druck. Dies ist eines der Grundprinzipien der Fluidtechnik und von größter Bedeutung für die Fehlersuche in Hydraulikkreisläufen. Angenommen, eine Maschine mit laufender Pumpe zeigt auf ihrem Manometer fast 0 psi an. Bedeutet das, dass die Pumpe defekt ist? Ohne einen Durchflussmesser am Pumpenausgang würden Mechaniker die Pumpe wahrscheinlich austauschen, weil viele von ihnen denken, Pumpen würden Druck erzeugen.

Das Problem dieses Kreislaufs könnte einfach ein offenes Ventil sein, das den gesamten Pumpenstrom direkt in den Tank leitet. Da der Pumpenauslassstrom keinen Widerstand erfährt, zeigt ein Manometer nur geringen oder gar keinen Druck an. Mit einem installierten Durchflussmesser wäre klar, dass die Pumpe in Ordnung ist und andere Ursachen, wie z. B. ein offener Weg zum Tank, gefunden und behoben werden müssen.

Ein weiterer Bereich, der die Wirkung des Pascalschen Gesetzes zeigt, ist der Vergleich hydraulischer und mechanischer Hebelwirkung. Abbildung 1-4 zeigt die Funktionsweise beider Systeme. In beiden Fällen wird eine große Kraft durch eine deutlich geringere Kraft ausgeglichen, da sich die Hebelarmlänge bzw. die Kolbenfläche unterscheidet. Beachten Sie, dass die hydraulische Hebelwirkung im Gegensatz zur mechanischen Hebelwirkung nicht auf eine bestimmte Entfernung, Höhe oder Position beschränkt ist.

Dies ist für viele Mechanismen ein entscheidender Vorteil, da die meisten Konstruktionen mit Fluidtechnik weniger Platz benötigen und nicht durch Positionsüberlegungen eingeschränkt sind. Ein Zylinder, ein Drehantrieb oder ein Fluidmotor mit nahezu unbegrenzter Kraft oder Drehmoment kann das Maschinenelement direkt verschieben oder drehen. Diese Aktionen erfordern lediglich Strömungsleitungen zum und vom Antrieb sowie Rückmeldegeräte zur Positionsanzeige. Der Hauptvorteil der Gestängebetätigung ist die präzise Positionierung und die Möglichkeit zur Steuerung ohne Rückmeldung.

Auf den ersten Blick mag es scheinen, dass mechanische oder hydraulische Hebelwirkung Energie sparen kann. Beispiel: In Abbildung 1-4 werden 40.000 Pfund von 10.000 Pfund an Ort und Stelle gehalten. Beachten Sie jedoch, dass das Verhältnis der Hebelarme zu den Kolbenflächen 4:1 beträgt. Das bedeutet, dass durch zusätzliche Krafteinwirkung auf die 10.000-Pfund-Seite diese abgesenkt wird und die 40.000-Pfund-Seite ansteigt. Während sich das 10.000-Pfund-Gewicht 10 Zoll nach unten bewegt, bewegt sich das 40.000-Pfund-Gewicht nur 2,5 Zoll nach oben.

Arbeit ist das Maß für die Kraft, die über eine Distanz übertragen wird. (Arbeit = Kraft x Distanz.) Arbeit wird üblicherweise in Fuß-Pfund angegeben und ist, wie die Formel besagt, das Produkt aus Kraft in Pfund mal Distanz in Fuß. Wenn ein Zylinder eine 20.000 Pfund schwere Last über eine Distanz von 10 Fuß hebt, verrichtet der Zylinder 200.000 Fuß-Pfund Arbeit. Dieser Vorgang kann drei Sekunden, drei Minuten oder drei Stunden dauern, ohne dass sich die Arbeitsmenge ändert.

Wenn Arbeit in einer bestimmten Zeit verrichtet wird, spricht man von Leistung. {Leistung = (Kraft x Entfernung) / Zeit.} Eine gängige Maßeinheit für Leistung ist die Pferdestärke – ein Begriff aus der Frühzeit, als die meisten Menschen die Stärke eines Pferdes nachvollziehen konnten. Dies ermöglichte es dem Durchschnittsbürger, neue Antriebsmittel wie die Dampfmaschine einzuschätzen. Leistung ist die Geschwindigkeit, mit der Arbeit verrichtet wird. Eine Pferdestärke ist definiert als das Gewicht in Pfund (Kraft), das ein Pferd in einer Sekunde (Zeit) einen Fuß (Entfernung) heben kann. Für ein durchschnittliches Pferd sind das 550 Pfund, also ein Fuß in einer Sekunde. Rechnet man die Zeit auf 60 Sekunden (eine Minute) um, wird dies üblicherweise mit 33.000 Fuß-Pfund pro Minute angegeben.

In den meisten Hydraulikkreisläufen muss die Kompressibilität nicht berücksichtigt werden, da Öl nur sehr gering komprimiert werden kann. Flüssigkeiten gelten normalerweise als inkompressibel, doch in fast allen Hydrauliksystemen ist Luft eingeschlossen. Die Luftblasen sind so klein, dass selbst Menschen mit gutem Sehvermögen sie nicht erkennen können. Dennoch ermöglichen sie eine Kompressibilität von etwa 0,5% pro 1000 psi.

Zu den Anwendungen hydraulischer Systeme, bei denen diese geringe Kompressibilität negative Auswirkungen hat, gehören: Einhub-Luft-Öl-Druckübersetzer, Systeme mit sehr hohen Taktraten, Servosysteme mit toleranznahen Positionierungen oder Drücken sowie Kreisläufe mit großen Flüssigkeitsmengen. In diesem Buch werden Kreisläufe, bei denen Kompressibilität eine Rolle spielt, mit entsprechenden Methoden zur Reduzierung oder Berücksichtigung dieser Faktoren erläutert.

Eine weitere Situation, die den Anschein einer höheren Kompressibilität erweckt als zuvor angegeben, ist die Ausdehnung von Rohren, Schläuchen und Zylinderrohren unter Druck. Dies erfordert ein größeres Flüssigkeitsvolumen, um Druck aufzubauen und die gewünschte Arbeit zu verrichten.

Wenn Zylinder gegen eine Last drücken, können sich die dieser Kraft widerstehenden Maschinenteile außerdem dehnen, sodass erneut mehr Flüssigkeit in den Zylinder gelangen muss, bevor der Zyklus abgeschlossen werden kann.

Gase sind bekanntlich sehr komprimierbar. Einige Anwendungen nutzen diese Eigenschaft. In den meisten Fluidtechnikkreisläufen ist die Kompressibilität jedoch nicht vorteilhaft, in vielen Fällen sogar nachteilig. Daher empfiehlt es sich, eingeschlossene Luft in einem Hydraulikkreis zu entfernen, um schnellere Zykluszeiten zu ermöglichen und das System steifer zu machen.