Lasercheck: Biegewinkelmessung an CNC-Abkantpressen

Als ich anfing, mit CNC zu arbeiten AbkantpressenMir wurde schnell klar, wie wichtig Präzision bei der Biegewinkelmessung ist. Deshalb interessierte ich mich für Lasercheck: CNC-Abkantpressen-Biegewinkelmessung. Dieses innovative Werkzeug erhöht nicht nur die Genauigkeit, sondern optimiert auch den gesamten Biegeprozess. Meiner Erfahrung nach hat der Einsatz von Lasercheck die Fehlerquote deutlich reduziert und die Qualität meiner Projekte verbessert. In diesem Artikel teile ich meine Erkenntnisse zur Funktionsweise von Lasercheck und seinen Vorteilen für präzise Biegewinkelmessungen in CNC-Abkantpressen. Abkantpresse Operationen.

LaserCheck

Biegewinkelmesssystem für CNC-Abkantpressen.

Laserbasiertes Biegewinkelmesssystem

● Innovative Sensoren zur Messung von Biegewinkeln an Abkantpressen

● Hightech-Produkte „Made in Germany“

● Sehr hohe Genauigkeit

● Funktioniert kontaktlos

● Integration in bestehende Abkantpressen möglich

● Keine Werkzeugänderungen notwendig

● Parallele Nutzung von 2 oder 4 Sensoren

● Rückfederungsberechnung durch Krafterfassung mit Dehnungsmessstreifen oder durch Erkennung des Endes der Winkeländerung

● Anschluss an Cybelec-Steuerung über serielle Schnittstelle

● Verbindung zu Delem mit Ethernet-Schnittstelle und Modbus

● Integrierte OEM-Lösungen für ESA, Amada, Bystronic und andere

● Einfach zu verwenden

● Wird komplett verdrahtet und kalibriert geliefert

Bei der Herstellung von Blechteilen mit präzisen und stets konstanten Biegewinkeln treten im Produktionsprozess oft unterschiedliche Parameter in Materialstärke und -spannung auf. Um dieses Problem zu lösen und auch minderwertige Materialien sicher zu verarbeiten, hat data M Engineering eine leistungsstarke Lösung zur Biegewinkelmessung an Abkantpressen entwickelt – den LaserCheck. LaserCheck ermöglicht die berührungslose Ermittlung des exakten Biegewinkels für Abkantpressen durch Lasertriangulation in Kombination mit Dehnungsmessstreifen.

Funktionsprinzip

Der Biegewinkel wird gemessen, indem die Projektion des Laserstrahls auf der Blechoberfläche mit der CMOS-Kamera abgetastet wird. Der Winkel zwischen Laser und Blickachse der Kamera ermöglicht eine Abstandsmessung. Aus diesen Abständen wird der Winkel zwischen Sensor und Blech berechnet. Mit einem zweiten Sensor auf der gegenüberliegenden Seite wird der Biegewinkel berechnet.

Eigenschaften

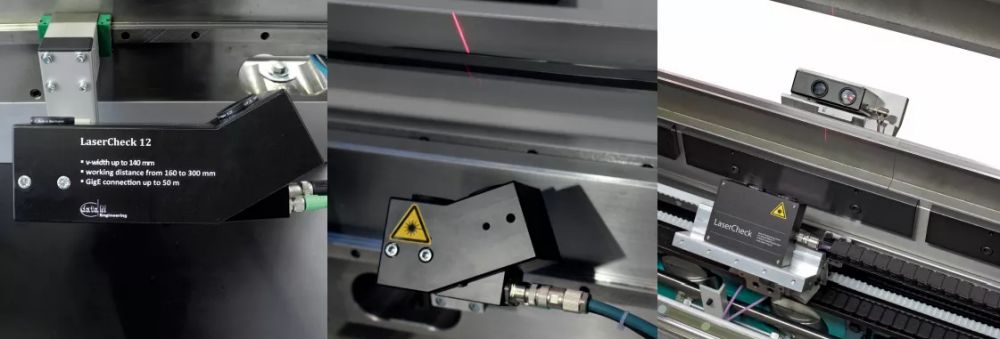

Der LaserCheck-Sensor wird an der Abkantpresse unterhalb der Matrize in einem Winkel von 35° – 55° zur Vertikalen montiert. Der Arbeitsabstand (zwischen Sensor und Blech) beträgt je nach Sensortyp 90–320 mm. Er ist manuell oder automatisch entlang der Matrize verschiebbar. Aufgrund seiner Montageposition umfasst der Messbereich Biegewinkel von 30° bis 180°. Für jede Messposition werden zwei Sensoren benötigt. Vier Sensoren ermöglichen eine unabhängige Korrektur des Strahls, um Winkelunterschiede bei langen Biegungen auszugleichen.

Entwickelt für industrielle Anwendungen

Die Sensoren der LaserCheck-Produktreihe sind speziell für Blechanwendungen konzipiert. Dank ihrer robusten Bauweise und benutzerfreundlichen technischen Ausstattung erzielen sie auch unter rauen Umgebungsbedingungen präzise Messergebnisse.

Durch sorgfältige Miniaturisierung aller Komponenten haben wir kleine und robuste Sensoren geschaffen, die auf jede Abkantpresse passen.

Rückfederungsmessung

Die Rückfederung wird durch das Lösen des Blechs auf zwei verschiedene Arten gemessen:

● Öffnen bis zum Ende der Winkeländerung. Der Rückfederungswinkel wird direkt gemessen. Diese Strategie ist für Biegungen mit kleinen Kräften erforderlich.

●Öffnen, bis die Biegekraft einen vordefinierten Grenzwert unterschreitet. Dehnungsmessstreifen messen die Biegekräfte gleichzeitig an beiden Seitenrahmen. Aus Winkeln und Kräften wird der Rückfederungswinkel berechnet und das Blech entsprechend überbogen. Die Kraftmessung mit Restkräften verbessert die Genauigkeit bei Werkzeugen mit größeren Radien oder asymmetrischen Teilen, wenn ein vollständiges Lösen ohne Verlust der korrekten Biegeposition nicht möglich ist.

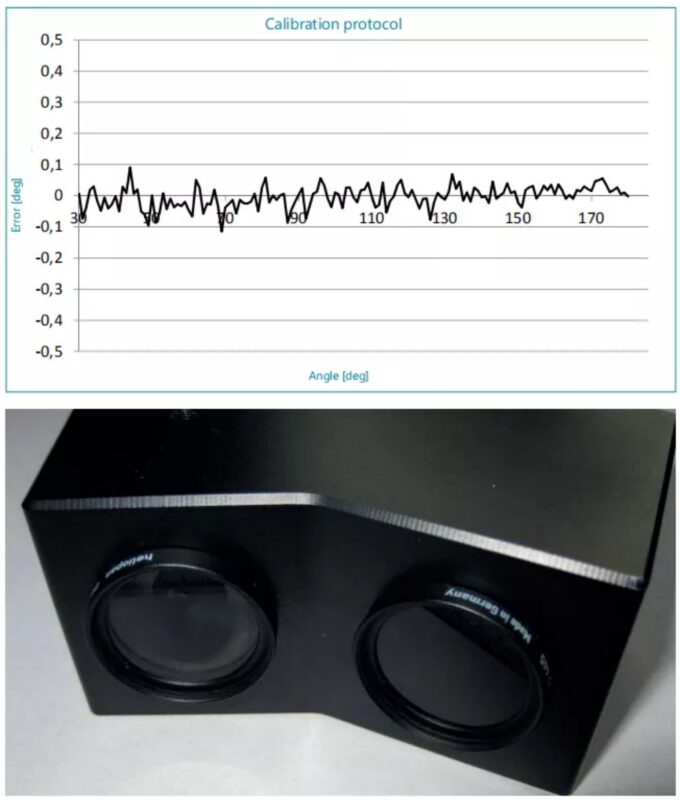

Kalibrierung und Genauigkeit

Die Sensorgenauigkeit liegt bei unter ±0,1°. Die Biegegenauigkeit wird durch die Steuerung, die Maschinengenauigkeit, die Werkzeuge und das Material beeinflusst. Um die Biegegenauigkeit zu erhöhen, werden die Sensoren nach der Montage kalibriert, wodurch die Montagetoleranz reduziert wird.

●Kalibrierung mit LC-Adjust

Nach der Montage werden die Sensoren in der Maschine mit unserer Kalibriereinheit LC-Adjust kalibriert. Dies ermöglicht höchste Genauigkeit mit Fehlern kleiner ±0,1° im gesamten Messbereich.

●Vorkalibrierung

Alle Sensoren sind vorkalibriert, um auch ohne Kalibrierung mit sinnvollen Ergebnissen zu arbeiten. Lediglich der Montagewinkel muss definiert werden. Linearitätsfehler können vom Maschinenbediener für unterschiedliche Messsituationen eingegeben werden.

Um die Leistungsfähigkeit der LaserCheck-Sensoren zu dokumentieren, wird jeder Sensor mit einem eigenen Kalibrierzertifikat geliefert.

Echtzeitmessung

Die schnellen GigE-Kameras in den LaserCheck-Sensoren ermöglichen Echtzeitmessungen mit Bildwiederholraten von bis zu 100 Hz. USB-Sensoren unterstützen Bildwiederholraten von bis zu 50 Hz.

●Anforderungen:

■ Delem LUAP mit DM-101RS-Modul

■ Cybelec ModEva mit Option 66

■ Andere Controller mit Echtzeitunterstützung

●Vorteile:

■ Biegevorgang wird nicht unterbrochen

■ Schneller Biegeprozess

■ Rückfederungsmessung ohne Kraftmessung möglich

Steuerungen (Integration)

●Verfügbare Schnittstellen:

■ Serielle Schnittstelle für Cybelec ModEva. Der LaserCheck sendet die Winkel über RS232 und die Kräfte mit einem analogen Signal an eine NLR-Karte

■ Serielle Schnittstelle für Amada-Steuerungen

■ Kombinierte TCP/IP-Modbus-Schnittstelle für Delem DA66T und DA 69T. Die Winkel werden über Modbus an ein DM-101RS-Modul gesendet. Kraftsensoren werden an einen analogen Eingang des Moduls angeschlossen. Zur Steuerung des Biegeprozesses steht zusätzlich ein LUAP zur Verfügung.

■ Offene TCP/IP-Schnittstelle für Bystronic-, ESA-, Robosoft- und Gasparini-Steuerungen

■ CANopen

■ EtherCAT

Warum LaserCheck?

LaserCheck umfasst nicht nur Winkelsensoren. Es ist ein Komplettsystem zum Anschluss an Abkantpressen. Es umfasst verschiedene Schnittstellen für Abkantpressensteuerungen, Dehnungsmessstreifen zur Rückfederungserkennung und motorisierte Systeme für Sensorbewegungen.

●Bewährte Technologie. Die Trennung von Sensoren und CPUs ermöglicht kostengünstige Lösungen, wenn die Steuerungen die LaserCheck-Software ausführen können (Cybelec-, Bystronic- und ESA-Steuerungen).

●Langzeitunterstützung für alle Komponenten.

●Biegewinkelkorrektur während des Biegevorgangs – Perfekte Ergebnisse ab der ersten Biegung.

●Weltweite Einrichtungsunterstützung.

●Schulung und Support weltweit oder intern.

Warum data M Engineering?

Ausbildung in unseren Räumlichkeiten in Holzkirchen, wo Sie lernen:

– So montieren Sie LaserCheck

– Parametrierung

– Schnittstelle zu LaserCheck (TCP/IP, Modbus und andere)

– LUA-Programmierung für Delem-Steuerungen

Softwareentwicklung

– Softwareentwicklung für unterschiedliche Messaufgaben

– Softwaremodifikationen für spezielle Schnittstellen

Ingenieurdienstleistungen

– Kundenspezifische Lösungen für spezielle Zwecke wie das Biegen von Sechskantrohren

– Kundenspezifische Sensoren mit großen Arbeitsabständen bis zu 1000 mm

– Zusätzliche Achsen für Sensorbewegungen inkl. Steuerung

– Sensorabhängige Bombierungskontrolle

LaserCheck 10

USB | Für Maschinen bis 60 mm Matrizenbreite.

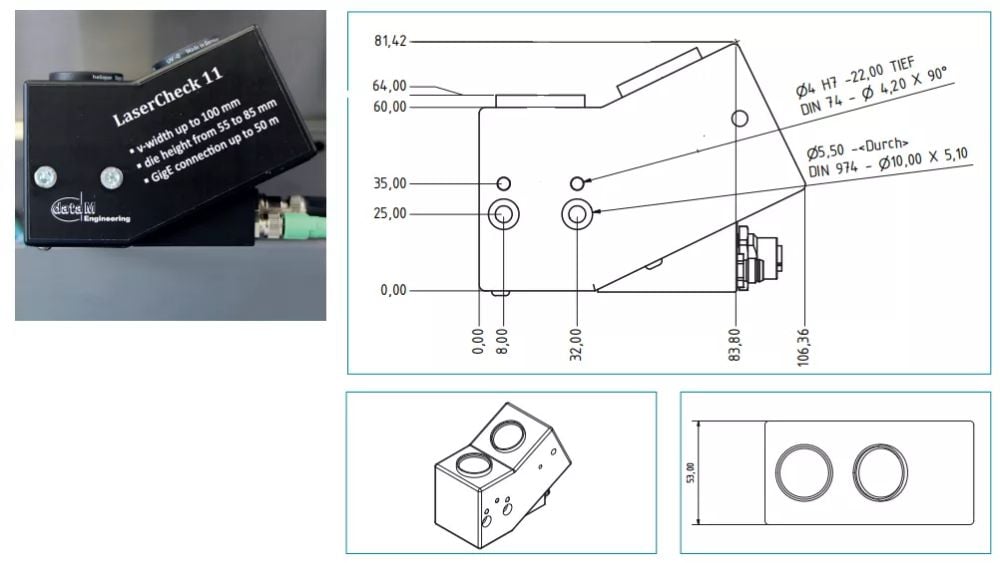

LaserCheck 11

Gigabit-Ethernet | Für Maschinen bis 100 mm Matrizenbreite.

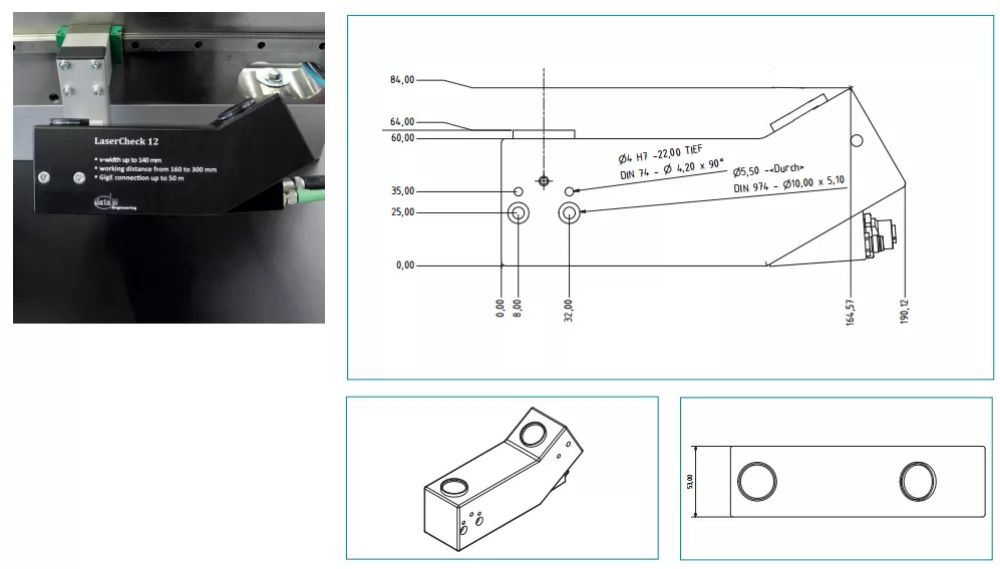

LaserCheck 12

Gigabit – Ethernet | Für große Maschinen bis 320 mm Arbeitsabstand.

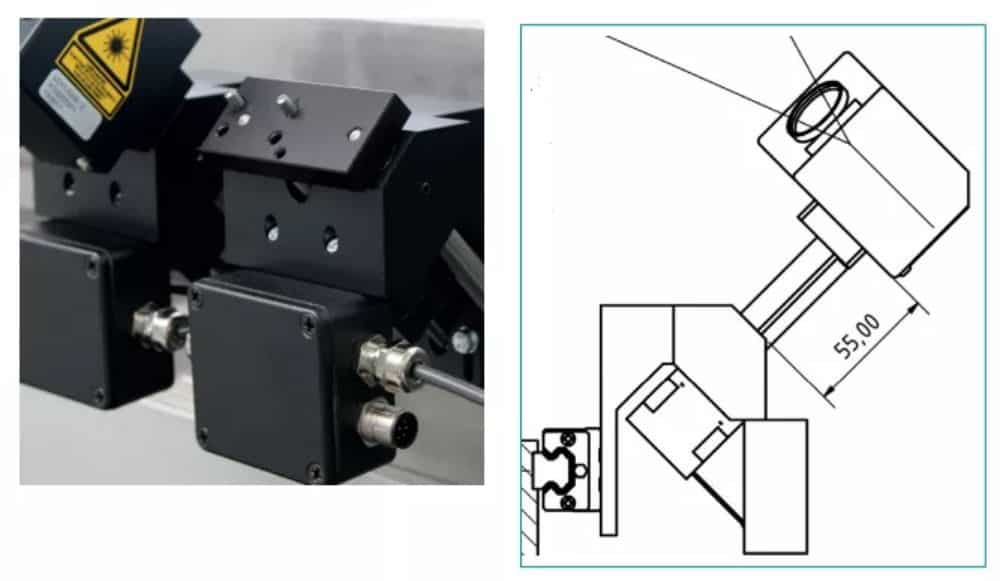

Reichweitenverlängerer

Für LaserCheck 11 und 12 | Erweitert den Messbereich für größere Werkzeuge.

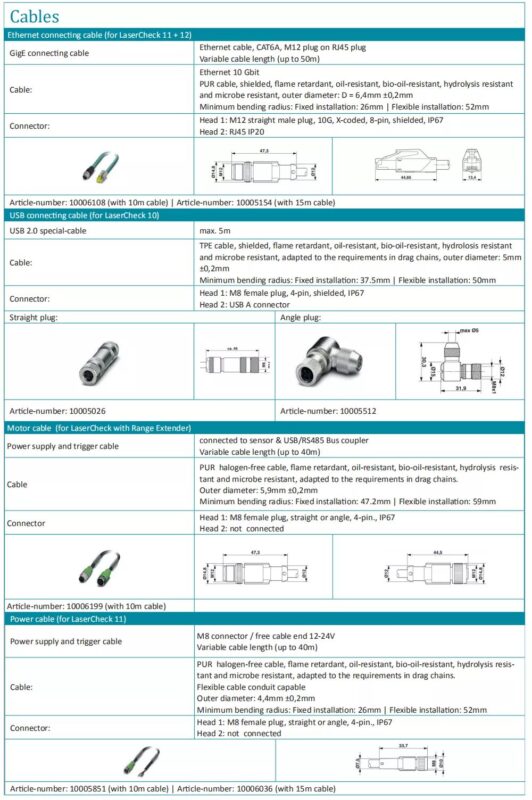

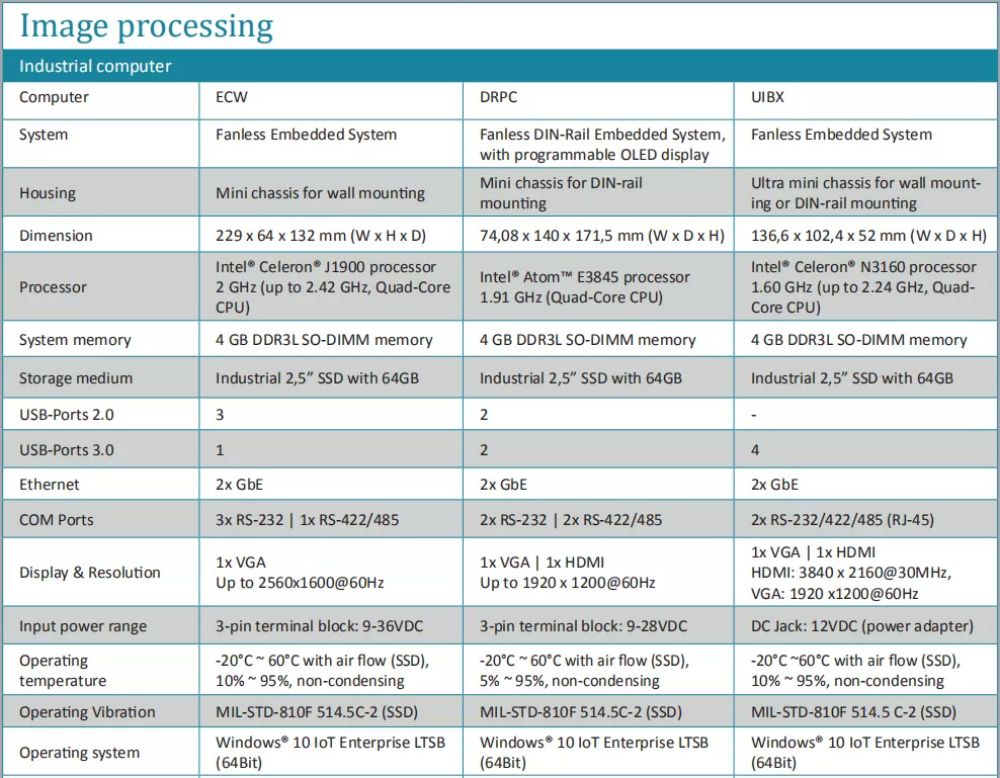

Kabel | Accessoires | Optionen | Bildverarbeitung