Fehlerbehebung beim kombinierten Stanzhydrauliksystem

Einführung

A kombinierte Stanzhydraulik ist eine wichtige Komponente, die den Stanzvorgang antreibt und steuert. Hier ist ein kurzer Überblick über die typische Funktionsweise:

1. Hydraulikaggregat:

Pumpe: Das Hydrauliksystem besteht aus einer Pumpe, die Hydraulikflüssigkeit aus einem Behälter ansaugt und den nötigen Druck erzeugt. Dieser Druck ist der Antrieb für die Bewegung der Stanzkomponenten der Maschine.

Motor: Ein Elektromotor treibt die Pumpe an und wandelt elektrische Energie in hydraulische Leistung um.

2. Hydraulikflüssigkeit:

Die Hydraulikflüssigkeit ist das Medium, durch das die Energie übertragen wird. Sie zirkuliert durch das System und überträgt die Kraft auf den Stanzmechanismus.

3. Regelventile:

Wegeventile: Diese Ventile leiten den Hydraulikflüssigkeitsfluss zu verschiedenen Teilen der Maschine. Sie bestimmen die Bewegungsrichtung der Hydraulikzylinder und steuern so den Stanzvorgang.

Druckregelventile: Diese Ventile regulieren den Druck im System, um sicherzustellen, dass er innerhalb der sicheren Betriebsgrenzen bleibt. Sie schützen die Maschine vor Überlastung und sorgen für eine konstante Stanzkraft.

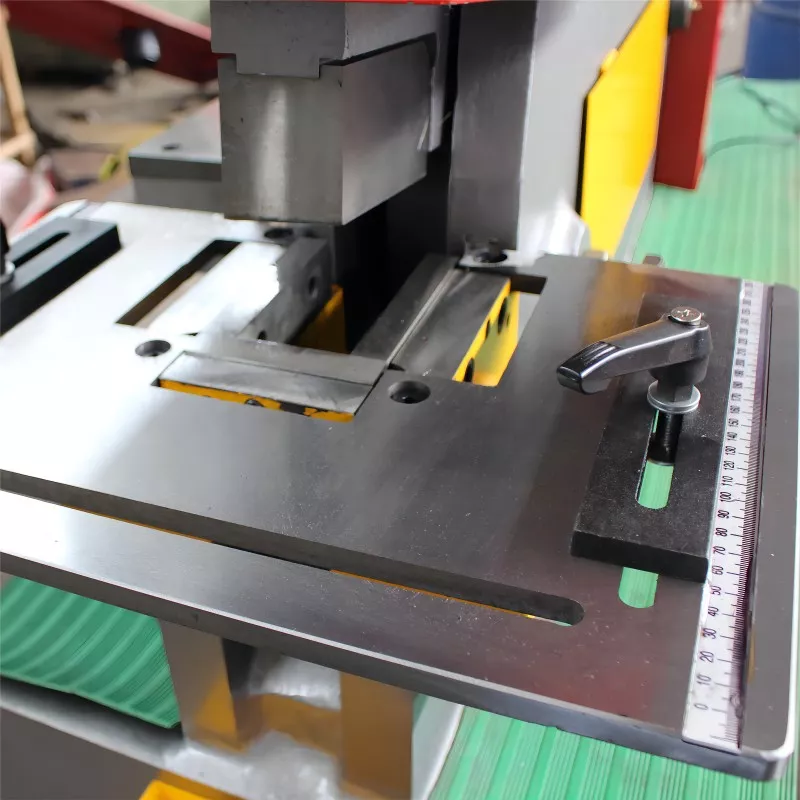

4. Hydraulikzylinder:

Die Hydraulikzylinder sind die Aktuatoren, die hydraulische Energie in mechanische Kraft umwandeln. Wenn Hydraulikflüssigkeit in den Zylinder geleitet wird, drückt sie auf den Kolben, der wiederum das Stanzwerkzeug antreibt, um den Stanzvorgang durchzuführen.

Beseitigung interner Leckagefehler in kombinierten Stanzhydrauliksystemen

Ölleckage aus dem kombiniertes Stanzen Hydrauliksystem führt zu Druckabfall und der normale Öldruck kann nicht aufgebaut werden, was zu Systemstörungen führt. Undichtigkeiten im Hydrauliksystem können durch externe und interne Leckagen verursacht werden. Dieser Artikel beschreibt die Fehlerbehebung bei Leckagen in kombinierten Stanzhydrauliksystemen. Öllecks im kombinierten Stanzhydrauliksystem führen zu einem Abfall des Hydraulikdrucks.

Der normale Öldruck kann nicht aufgebaut werden, was dazu führt, dass das System nicht ordnungsgemäß funktioniert. Es gibt zwei Fälle von Leckagen und Undichtigkeiten im Hydrauliksystem. Die äußere Leckage wird hauptsächlich durch den Bruch der Schläuche, die losen Verbindungen und die Dichtheit des Anziehens verursacht; die innere Leckage wird hauptsächlich durch die Undichtigkeit der Ölpumpe, des Ölzylinders und des Verteilers im internen kombinierten Stanzhydrauliksystem verursacht. Der Fehler des internen Lecks ist nicht leicht zu finden und muss manchmal mithilfe des zu beseitigenden Instruments erkannt und eingestellt werden.

1. Schwerwiegender Verschleiß oder Montagefehler der mit der Zahnradpumpe verbundenen Teile

● Der Abstand zwischen dem Ölpumpenzahnrad und dem Pumpengehäuse überschreitet den angegebenen Grenzwert. Die Behandlungsmethode besteht darin, das Pumpengehäuse auszutauschen oder mithilfe der Einsteckmethode zu reparieren, um sicherzustellen, dass der Abstand zwischen dem Auswerfer des Ölpumpenzahnrads und dem Gehäuse innerhalb des angegebenen Bereichs liegt.

●Die Zahnradhülse und die Zahnradstirnfläche sind übermäßig abgenutzt, sodass die Kompression der Druckentlastungsdichtung nicht ausreicht und die Dichtwirkung verloren geht. Dies führt dazu, dass die Hochdruckölkammer der Ölpumpe mit der Niederdruckölkammer kollidiert und die interne Leckage schwerwiegend ist. Die Behandlungsmethode besteht darin, eine Ausgleichsdichtung unter der hinteren Hülse hinzuzufügen, um den Kompressionsgrad des Dichtrings sicherzustellen.

●Beim Zerlegen der Ölpumpe wird der Führungsdraht an der Verbindungsfläche der beiden Buchsen in die falsche Richtung gelegt. Die Behandlungsmethode ist wie folgt: Stellen Sie sicher, dass der Führungsdraht die beiden Buchsen gleichzeitig um einen Winkel in Drehrichtung des angetriebenen Zahnrads ablenken kann, sodass die beiden Buchsen eng aneinander liegen.

● Beim Zerlegen der Ölpumpe verschlechtert sich der druckdichte Dichtring und der Druckentlastungs-Dichtungsgummiring wird falsch eingebaut. Die Behandlungsmethode ist: Wenn der druckdichte Dichtring altert, sollte das neue Teil ausgetauscht werden: Der Dichtungsgummiring des Druckentlastungsteils sollte auf der Seite der Ölsaugkammer eingebaut werden, und ein bestimmter Vorspanndruck ist sicherzustellen. Wenn er auf der Seite der Öldruckkammer eingebaut wird, wird der Dichtungsgummiring schnell beschädigt, wodurch die Hochdruckkammer mit der Niederdruckkammer kommuniziert, sodass die Ölpumpe ihre Funktionsfähigkeit verliert.

2. Alterung und Beschädigung der Zylinderdichtung. Kolbenstange festziehen. Mutter locker.

● Der Dichtring am Zylinderkolben, der Dichtring der Kolbenstange und des Kolbengelenks sowie der Dichtring des Positionierventils sind beschädigt. Die Behandlungsmethode ist: Ersetzen Sie den Dichtring und versiegeln Sie den Sicherungsring. Es ist jedoch zu beachten, dass die Oberfläche des ausgewählten Dichtrings glatt sein sollte. Keine Falten, keine Risse, keine Poren, keine Kratzer usw.

●Die Kontermutter der Kolbenstange ist locker. Die Behandlungsmethode ist: Ziehen Sie die Kontermutter der Kolbenstange fest.

● Wenn der Zylinder nicht rund ist, kann das Hydrauliköl in der oberen und unteren Kammer des Zylinders austreten. Behandlungsmethode: Wenn die Rundung nicht schwerwiegend ist, kann die Dichtleistung durch Austausch des Kolbendichtrings wiederhergestellt werden. Wenn der Rundheits- und Zylindrizitätsfehler 0,05 mm überschreitet, sollte der Zylinder geschliffen und ausgetauscht werden, um den normalen Passungsspalt wiederherzustellen.

3. Das Sicherheitsventil und das Rückschlagventil am Verteiler sind nicht dicht geschlossen.

●Das Sicherheitsventil ist abgenutzt oder das Hydrauliköl verschmutzt. Das Kugelventil ist verrostet, die Kraft der Einstellfeder ist unzureichend oder gebrochen. Das Hydrauliköl entspricht nicht den Vorschriften. Wenn das Hydrauliköl zu dünn oder die Öltemperatur zu hoch ist, schließt das Sicherheitsventil fest. Behandlungsmethode: Ersetzen Sie das saubere, normgerechte Hydrauliköl. Ersetzen Sie die Feder durch eine Feder mit der angegebenen Länge und Elastizität. Setzen Sie die Kugel wieder in das Kugelventil ein, setzen Sie sie in den Ventilsitz ein, klopfen Sie darauf, bis sie in den Ventilsitz passt, und schleifen Sie sie.

●Das Ölrücklaufventil ist stark abgenutzt oder aufgrund zu hohen Hydraulikdrucks nicht dicht verschlossen. Die Behandlungsmethode besteht darin, die Kegeloberfläche und den Ventilsitz zu schleifen. Bei starker Abnutzung der Zylinderoberfläche kann diese durch Chromschleifen repariert werden. Ist die kleine zylindrische Fischführung abgenutzt und der Innenabstand zu groß, kann die Kupferhülse in die Leitung eingesetzt, der Abstand wiederhergestellt, der Zylinder gereinigt und das saubere Hydrauliköl ausgetauscht werden.