Probleme der Rotationsstationsmatrize für CNC-Revolverstanzen

Nach meiner Erfahrung in der Arbeit mit CNC-Revolverstanzen, Ich bin auf verschiedene häufige Probleme mit Rotationsstanzen gestoßen, die Leistung und Effizienz beeinträchtigen können. Diese Probleme, von Fehlausrichtung bis hin zu Verschleiß, können zu längeren Ausfallzeiten und kostspieligen Reparaturen führen. Das Verständnis dieser Herausforderungen ist entscheidend für einen optimalen Betrieb und die Gewährleistung hochwertiger Ergebnisse. In diesem Artikel gebe ich Einblicke in die häufigsten Probleme mit Rotationsstanzen und stelle praktische Lösungen und Präventivmaßnahmen vor, die anderen Technikern helfen können, Störungen zu minimieren und die Produktivität ihrer Betriebe zu steigern.

Einführung

Der CNC-Revolverstanzpresse (NCT) besteht aus einem Computersteuerungssystem, einem mechanischen oder hydraulischen Antriebssystem, einem Servo-Vorschubmechanismus, einer Matrizenbibliothek, einem Matrizenauswahlsystem und einem peripheren Programmiersystem. Die CNC-Revolverstanzpresse (NCT) ist ein Bearbeitungsprogramm, das per Programmiersoftware (oder manuell) programmiert wird. Durch den Servo-Vorschubmechanismus wird das Blech an die zu bearbeitende Position transportiert. Gleichzeitig wählt das Formauswahlsystem die entsprechende Form aus der Formbibliothek aus, das hydraulische Antriebssystem presst automatisch gemäß dem Programm und schließt die Bearbeitung des Werkstücks ab.

Stanzprozess der CNC-Revolverstanze

Häufige Probleme bei der Verwendung von Rotary Station Die

(1)Konvexe Form verschleißt zu schnell

(2)Problem mit der Schimmelstreifenzufuhr

(3)Problem der Neutralitätsausrichtung

(4) Außergewöhnliche Verwendung von Formwerkzeugen

Der Grund für den sehr schnellen Verschleiß der CNC-Revolverstanz-Drehstationsform

1 CNC-Revolverstanzstation dreht sich häufig

2 Leicht zu kollidieren, die Maschine wird durch die umgebenden Vibrationen beeinflusst

3 Rotor eigenes Qualitätsproblem

Die Faktoren, die die Lebensdauer der Form beeinflussen, sind wie folgt

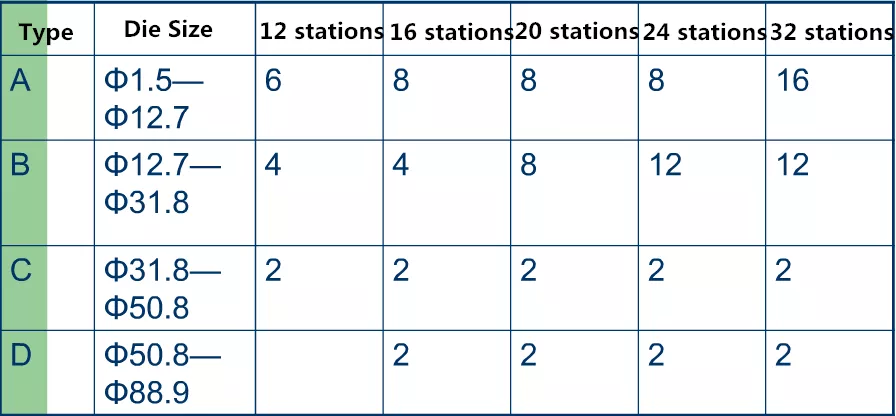

1 Materialart und -dicke

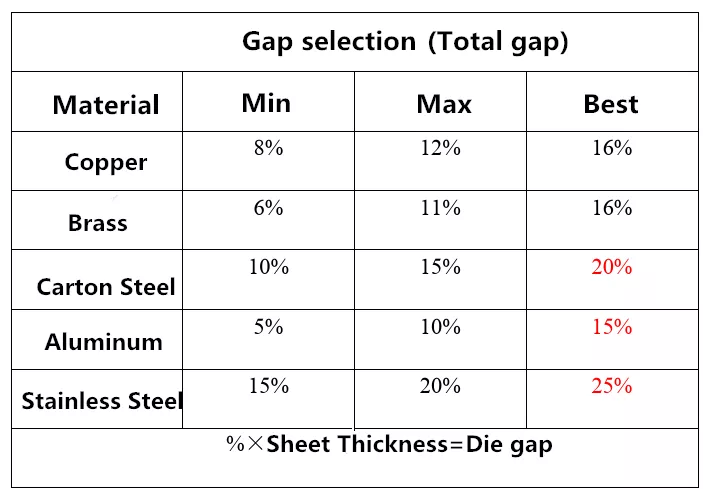

2 ob der richtige Spalt nach unten gewählt wird oder nicht

3 Formstruktur

4 Sorgen Sie für eine gute Schmierung, wenn das Material gestempelt ist oder nicht

5 Ob die Form speziell raumbehandelt wurde oder nicht

6 Ausrichtung des Auf- und Ab-Turms

7 Passen Sie die rationelle Verwendung der Dichtung an

8 Geeignet für die Verwendung der schrägen Kante sterben oder nicht

9 Werkzeugmaschinenhalter ist abgenutzt oder nicht

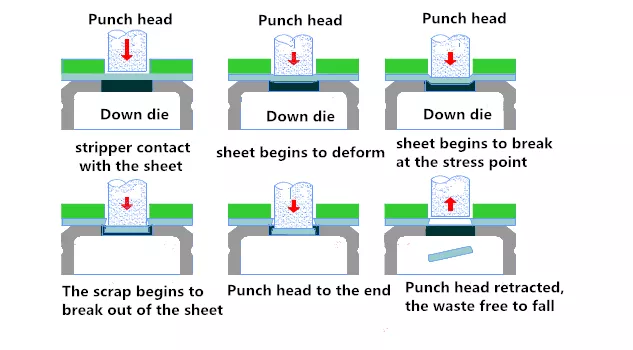

Formspalt

Mit Formspalt ist der Arbeitsteilabstand zwischen der konvexen und der konkaven Matrize gemeint.

Wenn die konvexe Matrize in die konkave Matrize gedrückt wird, entspricht der Abstand zwischen den beiden Matrizentypen der gesamten Lücke.

Warum muss der richtige Spalt zwischen den Matrizen verwendet werden?

Optimaler Spalt: bessere Scherrisskombination, gleicht Stempelkraft, Werkstückqualität und Matrizenlebensdauer aus

Kleiner Spalt: minderwertige Scherrisse, erhöhter Stanzdruck, dann verkürzte Lebensdauer der Matrize

Die Vorteile einer richtigen Nutzung des Formspalts:

1 Verlängern Sie die Lebensdauer der Form

2 Der Effekt des Rücklaufmaterials ist gut

3 Grate und Kollapszonen reduzieren

4 Hohe Lochqualität

5 Reduzieren Sie die Möglichkeit von Schimmel Streifen Material

6 Benötigte Mindeststanz- und Schnittkraft für das Loch

7 Reduzieren Sie die Breite des Aufreißbandes