Auswahl des richtigen Bombiersystems für Abkantpressen

Wenn es um die Verbesserung der Leistung von AbkantpressenDie Wahl des richtigen Bombiersystems ist entscheidend. Meiner Erfahrung nach beeinflusst das Bombiersystem maßgeblich die Biegegenauigkeit und die Gesamteffizienz. Dieser Artikel erläutert die verschiedenen verfügbaren Optionen und hilft Ihnen bei der Auswahl des am besten geeigneten Bombiersystems für Ihre AbkantpressenDurch das Verständnis der wichtigsten Faktoren möchte ich Ihnen helfen, eine fundierte Entscheidung zu treffen, die letztendlich Ihre Produktionsprozesse und -ergebnisse verbessert. Lassen Sie uns die Details der Auswahl des richtigen Bombierungssystems für Abkantpressen näher betrachten.

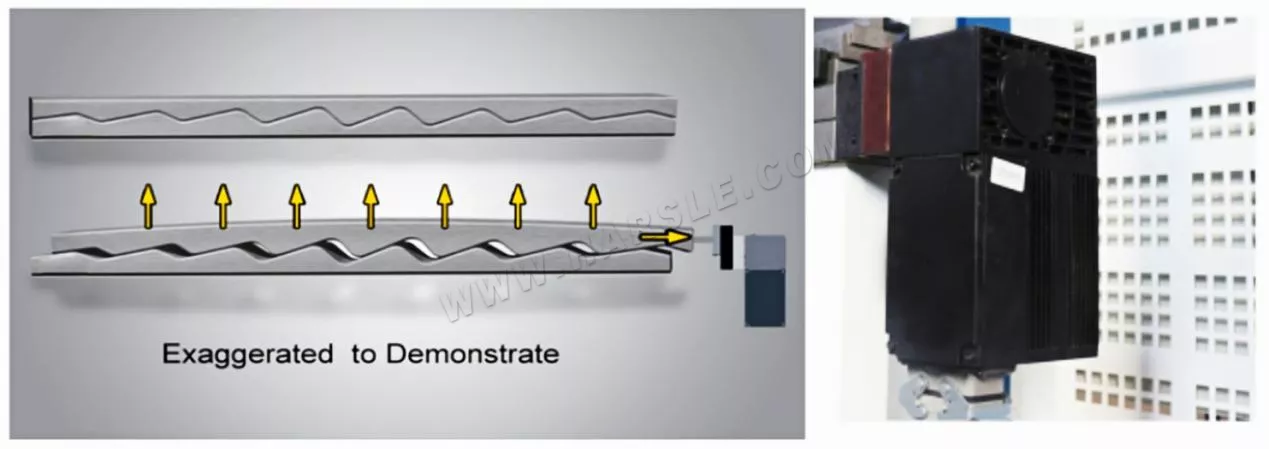

Abkantpresse ist ein wichtiges Gerät in der Blechverarbeitung, und seine Arbeitsgenauigkeit wirkt sich direkt auf die Biegegenauigkeit der Werkstücke aus. Beim Biegevorgang des Werkstücks werden die beiden Enden des Stößels am stärksten beansprucht. Die Reaktionskraft beim Biegen der Platte führt zu einer konkaven Verformung der unteren Oberfläche des Stößels, und die Verformung des mittleren Teils des Stößels ist am stärksten. Die endgültig gebogenen Werkstücke weisen in der gesamten Längenrichtung unterschiedliche Winkel auf.

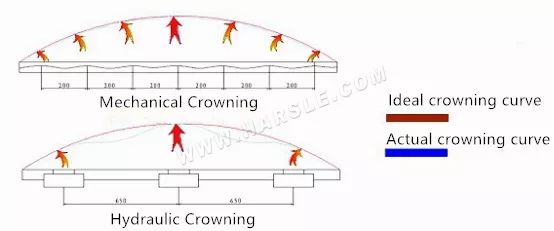

Um die negativen Auswirkungen der Stößelverformung zu eliminieren, ist es notwendig, die Verformung des Stößels auszugleichen. Übliche Bombierungssysteme für Abkantpressen sind hydraulische und mechanische Bombierung. Diese bewirken eine elastische Aufwärtsverformung des mittleren Teils der Werkbank, um die Verformung des Stößels der Biegemaschine auszugleichen, die Präzision der Bearbeitung der Verbindungsflächen zu gewährleisten und die Präzision des Werkstücks zu verbessern. Große ausländische Hersteller von Abkantpressen setzen derzeit auf mechanische Bombierungssysteme. Inländische Hersteller wählen je nach Situation die passende Bombierungsmethode.

Einführung von zwei Bombiersystemen

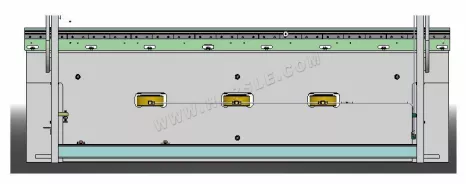

⒈ Hydraulische Bombierung:

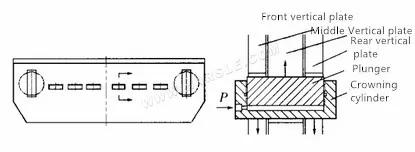

Der hydraulische automatische Krönungsmechanismus der Werkbank besteht aus einer Gruppe von Ölzylindern, die in der unteren Werkbank installiert sind. Position und Größe jedes Krönungsölzylinders werden entsprechend dem Durchbiegungskolben des Kolbens und der Finite-Elemente-Analyse der Werkbank ausgelegt. Die hydraulische Krönung realisiert die Wölbung der neutralen Version durch die relative Verschiebung zwischen den drei vertikalen Platten vorne, hinten und mittig. Das Prinzip besteht darin, dass die Wölbung durch die elastische Verformung der Stahlplatte selbst realisiert wird, sodass der Krönungsbetrag innerhalb des Elastizitätsbereichs der Werkbank eingestellt werden kann.

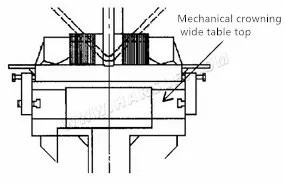

⒉Die mechanische Krönung:

Die mechanische Bombierung besteht aus einer Gruppe konvexer Keilblöcke mit schiefer Ebene. Jeder konvexe Keilblock ist entsprechend der Durchbiegungskurve der Finite-Elemente-Analyse von Stößel und Werkbank konstruiert. Die CNC-Steuerung berechnet den erforderlichen Durchbiegungsgrad entsprechend der Belastungskraft beim Biegen des Werkstücks (diese Kraft verursacht eine Durchbiegungsverformung des Stößels und der vertikalen Werkbankplatte) und steuert automatisch die relative Bewegungsmenge des konvexen Keils, wodurch die durch den Stößel und die vertikale Werkbankplatte verursachte Durchbiegungsverformung effektiv kompensiert wird.

Die ideale mechanische Durchbiegung. Die Wölbung des gebogenen Werkstücks kann durch die Steuerung der Position erreicht werden, um eine „Vorwölbung“ zu erzielen. Ein Satz Keile bildet eine Kurve, die der tatsächlichen Durchbiegung in Längsrichtung der Werkbank entspricht, sodass der Abstand zwischen den oberen und unteren Gesenken während des Biegens konstant bleibt.

Prinzip der zwei Bombierungssysteme

Da es viele Arten von Steuerungssystemen für CNC-Abkantpressen gibt, werden die Funktionsprinzipien der hydraulischen und mechanischen Bombierung am Beispiel des numerischen Steuerungssystems der DA-66T-Serie der niederländischen Firma DELEM erläutert.

⒈Funktionsprinzip der hydraulischen Bombierung

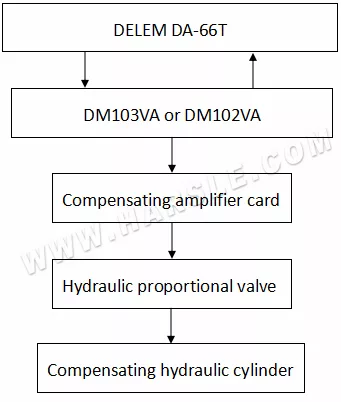

Das folgende Flussdiagramm ist ein schematisches Steuerungsdiagramm am Beispiel des numerischen Steuerungssystems DELEN DA-66T und des Hydrauliksystems HO-ERBIGER.

In der Abbildung unten ist zu erkennen, dass die Unterseite der Werkbank aus einer dicken Hauptplatte und zwei relativ dünnen Seitenplatten besteht. An der Stelle, an der sich der Bombierzylinder in der Abbildung befindet, ragt die mittlere Hauptplatte deutlich hervor. Beim Biegen des Werkstücks öffnet das Hydraulikventil die Öffnung des Proportionalventils entsprechend dem von der numerischen Steuerung automatisch berechneten Bombierwert und füllt den Bombierölzylinder mit Hydrauliköl.

Der Kolben im Krönungsölzylinder drückt einen kleinen Teil heraus, wodurch die mittlere Hauptplatte eine elastische Verformung nach oben erzeugt und so die Genauigkeit des Werkstücks verbessert wird. Natürlich hängt die Biegegenauigkeit des Werkstücks auch von der Einstellung der internen Parameter des CNC-Systems ab.

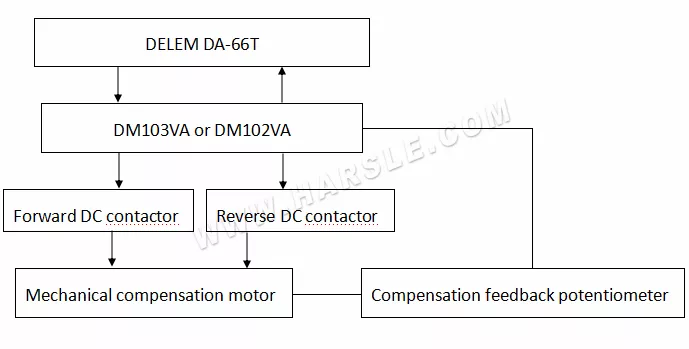

⒉Das Funktionsprinzip der mechanischen Krönung

Der mechanische Bombierungsmechanismus besteht aus oberen und unteren Auflagen sowie Arbeitstischen, die durch eine Tellerfeder und Bolzen verbunden sind. Die oberen und unteren Auflagen bestehen aus mehreren geneigten Keilen mit unterschiedlichen Neigungen. Wenn keine mechanische Bombierung hinzugefügt wird, besteht ein deutlicher Unterschied zwischen den Neigungen an beiden Enden der oberen und unteren Auflagen und in der Mitte.

Dies liegt daran, dass die für die Bombierung erforderliche Verformung in der Mitte der Werkzeugmaschine am größten ist. Nach dem Hinzufügen der mechanischen Bombierung sind die Neigungen der oberen und unteren Pads gleich; vor der Bombierung sind sie vollständig zusammengefügt. Wenn eine Bombierung erforderlich ist, bewegt sich das untere Pad unter dem Antrieb des Motors nach links, wobei die oberen und unteren Pads der Platine am linken Ende noch zusammenpassen und am rechten Ende getrennt wurden. Aufgrund der unterschiedlichen Neigungen der oberen und unteren Pads erfährt das obere Pad unter der Einwirkung des unteren Pads eine nach oben konvexe elastische Verformung.

Dieser mechanische Bombierungsmechanismus übernimmt die gesamten oberen und unteren Polster. Natürlich ist es auch möglich, einen geteilten Keil mit einer Neigung zu verwenden und dann eine Gewindeschraube zu verwenden, um den Keil nach links und rechts zu bewegen und so eine Bombierung zur Verformung des Werkzeugmaschinenstößels zu erreichen. Um die Biegegenauigkeit des Werkstücks zu verbessern, ist das elektrische Steuerprinzip dasselbe wie das des gesamten mechanischen Bombierungsmechanismus der oberen und unteren Polster.

Dieser mechanische Bombierungsmechanismus mit geteiltem Keilblock wird derzeit häufiger bei inländischen Biegemaschinen mit großer Tonnage eingesetzt. Durch die mechanische Bombierung wird die Verformung des Werkzeugmaschinenstößels ausgeglichen, wodurch die Genauigkeit der Bearbeitungsfugenoberfläche sichergestellt und die Genauigkeit des Werkstücks verbessert wird.

Vergleich zweier Bombierungssysteme

⒈Vorteile der hydraulischen Bombierung:

● Bei der hydraulischen Bombierung treten nach längerem Gebrauch keine Verschleißprobleme auf, während sich bei der Leitspindel und dem Keilblock der mechanischen Bombierung nach längerem Gebrauch Verschleißerscheinungen zeigen.

● Die hydraulische Bombierung nimmt weniger Platz ein, während die mechanische Bombierung sowohl in der Höhe als auch in der Breite mehr freien Raum einnimmt.

● Bei der hydraulischen Bombierung ist eine Verschiebung der Platte unmöglich, da sich der untere Tisch in ebenem Zustand befindet und die gebogene Platte flächig berührt. Außerdem ist er sehr stabil, wenn das obere Kreuz den „Klemmpunkt“ mit der Plattenhälfte berührt. Die mechanische Bombierung funktioniert erst nach dem Biegen, was zu unvorhersehbaren Fehlern führen kann.

● Die hydraulische Bombierung kann eingestellt werden, wenn das Werkstück nicht entfernt wird, was bei der mechanischen Bombierung nicht möglich ist.

⒉Die Vorteile der mechanischen Bombierung:

● Die mechanische Bombierung ist dauerhaft stabil, was den Wartungsaufwand und die Wartungshäufigkeit der hydraulischen Bombierung (z. B. Öllecks durch Beschädigung des Dichtungsrings) reduziert und während der gesamten Lebensdauer der Werkzeugmaschine wartungsfrei ist.

● Da es bei der mechanischen Bombierung viele Bombierungspunkte gibt, kann über die gesamte Länge des Arbeitstisches eine genaue Ablenkbombierung erreicht werden, wodurch die Biegemaschine das Werkstück in einem lineareren Bombierungsmodus biegt und die Biegewirkung des Werkstücks verbessert wird.

● Bei der mechanischen Krönung wird ein potenzielles Lineal verwendet, um die Position des Rücksignals als numerische Steuerachse zu messen, wodurch eine digitale Steuerung realisiert und der Krönungswert genauer gemacht wird.