Dokumentationszentrum

Umfassende technische Handbücher und Anleitungen, die Ihnen helfen, HARSLE-Maschinen zu beherrschen und Ihre Metallbearbeitungseffizienz zu optimieren

Welche Schritte sind für den effizienten Betrieb des DAC-360TX-Controllers unerlässlich?

Entdecken Sie, wie Sie die Nutzung des DAC-360TX-Controllers von der Ersteinrichtung bis zur Fehlerbehebung optimieren und sicherstellen, dass Ihre Schermaschine effizient und effektiv arbeitet.

Einführung

Der DAC-360TX-Controller spielt eine zentrale Rolle bei der Förderung präziser und effizienter Abläufe in industriellen Umgebungen und setzt den Standard für Steuerungstechnologie in anspruchsvollen Umgebungen. Ausgestattet mit umfassender Funktionalität, DAC-360TX-Controller verfügt über eine intuitive, benutzerfreundliche Oberfläche, die die Komplexität der Steuerung moderner Maschinen vereinfacht. Dies ermöglicht eine hochpräzise Steuerung von Schermaschinen und ermöglicht Bedienern, Aufgaben mit bemerkenswerter Genauigkeit und Sicherheit auszuführen. Diese ausführliche Anleitung bietet eine umfassende Einführung in den DAC-360TX-Controller und liefert wertvolle Einblicke und praktische Tipps zur optimalen Nutzung des Gerätepotenzials. Durch die sorgfältige Befolgung dieser gut strukturierten Richtlinien können Anwender ihre Betriebseffizienz deutlich steigern und gleichzeitig die Lebensdauer ihrer Geräte verlängern. Damit ist der DAC-360TX-Controller nicht nur ein Werkzeug, sondern ein strategischer Vorteil für jeden Industriebetrieb, der seine Produktionskapazitäten optimieren und Ausfallzeiten reduzieren möchte.

360 Systemübersicht

Der DAC-360TX-Controller ist für seine erweiterten Funktionen und robusten Eigenschaften bekannt, die eine breite Palette industrieller Anforderungen abdecken.

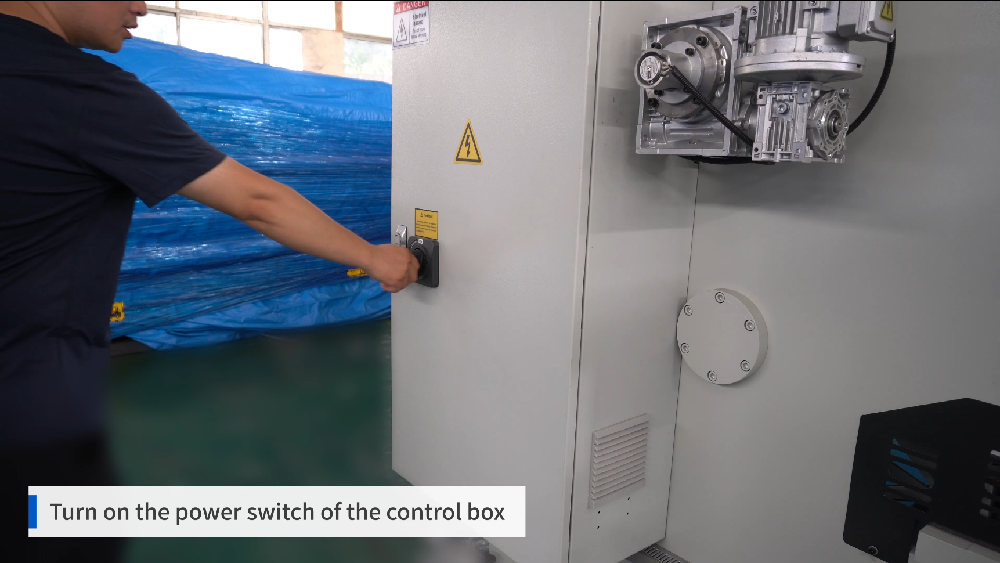

1. Einschalten des DAC-360TX-Controllers

- Schalten Sie den Netzschalter der Steuerbox ein: Beginnen Sie den Initialisierungsvorgang, indem Sie die Hauptstromversorgung der Steuerbox einschalten und so das gesamte System mit Strom versorgen.

- Prüfen Sie, ob der Not-Aus ausgelöst ist: Stellen Sie sicher, dass der Not-Aus-Schalter nicht betätigt ist. Dies ist eine wichtige Sicherheitsmaßnahme, um unbeabsichtigte Vorgänge zu verhindern.

- Schalten Sie den Netzschalter ein: Aktivieren Sie das Hauptsystem, indem Sie den Netzschalter umlegen. Dadurch wird die Controller-Schnittstelle gestartet.

- Klicken Sie auf „Zurücksetzen“: Wählen Sie die Option „Zurücksetzen“ auf dem Bedienfeld, um alle vorherigen Einstellungen zu löschen und das System für einen Neustart vorzubereiten.

- Klicken Sie auf „Ölpumpe starten“: Aktivieren Sie das Hydrauliksystem, indem Sie auf „Ölpumpe starten“ klicken. Warten Sie, bis die Ölpumpe vollständig gestartet ist, bevor Sie fortfahren.

- Betreiben Sie die Schermaschine, nachdem die Ölpumpe gestartet ist: Sobald die Ölpumpe aktiv ist, können Sie die Schermaschine sicher bedienen.

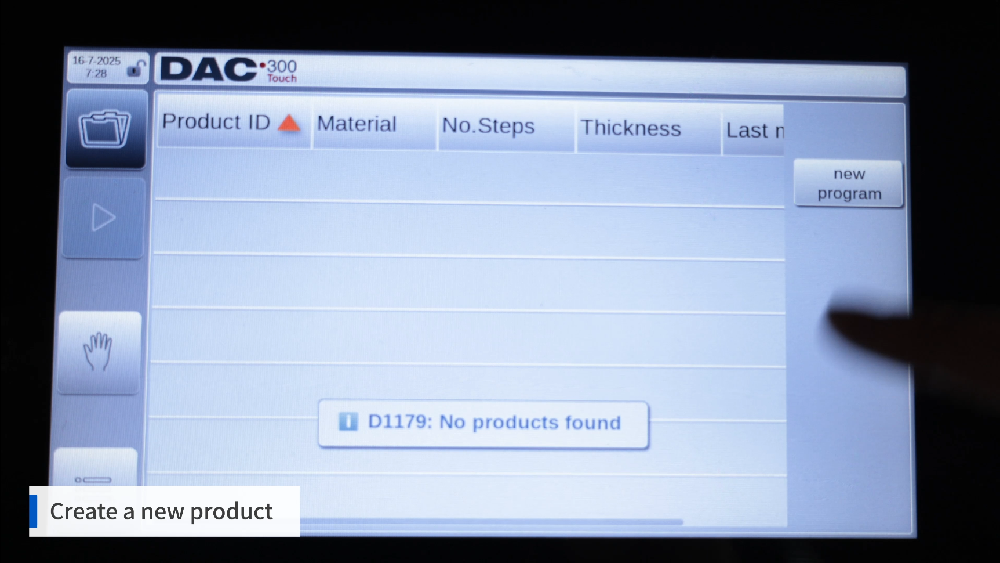

2. Programmierung für neue Produkte

- Erstellen Sie ein neues Produkt: Starten Sie die Produktprogrammierung, indem Sie die Option „Neues Produkt“ auswählen, um spezifische Details für Ihr Projekt einzugeben.

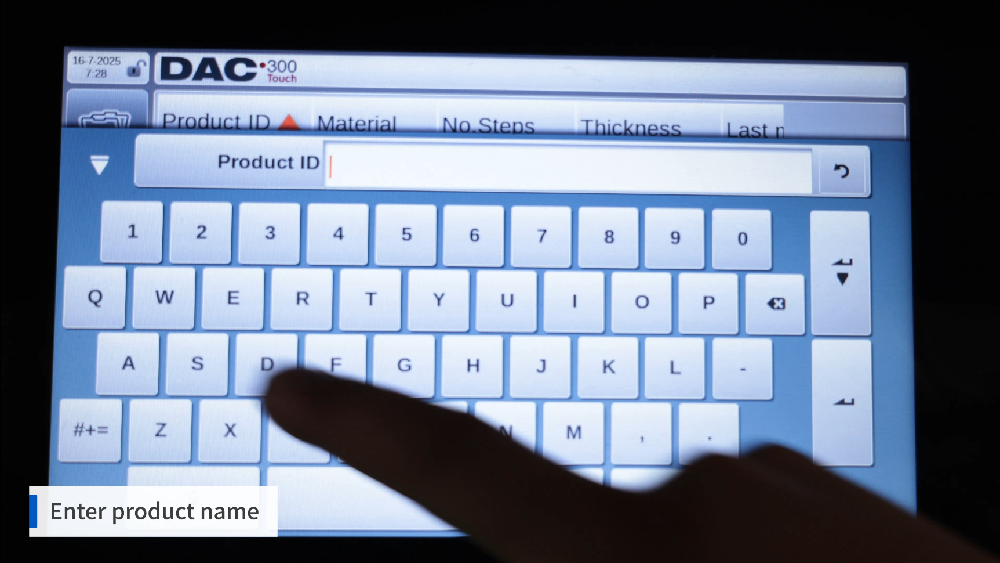

- Produktnamen eingeben 12: Geben Sie einen eindeutigen Namen ein, beispielsweise „Produkt 12“, um Ihr Projekt leicht zu identifizieren.

- Produktmaterial auswählen: Wählen Sie das passende Material aus der Liste aus. Diese Auswahl dient als Grundlage für verschiedene Betriebseinstellungen.

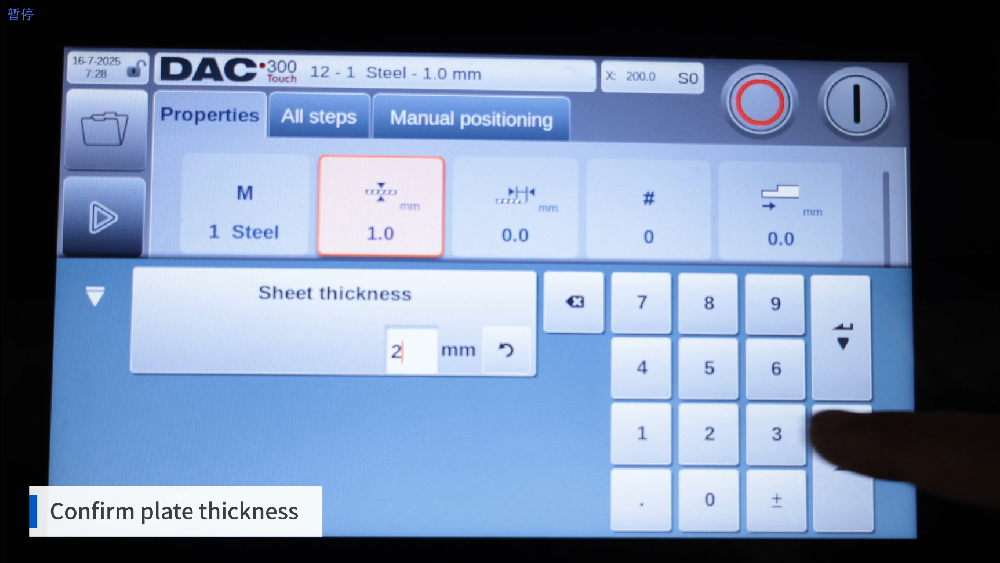

- Plattendicke bestätigen: Geben Sie die spezifische Dicke der Platte ein, mit der Sie arbeiten, um eine präzise Konfiguration sicherzustellen.

3. Feinabstimmung und manuelle Programmierung

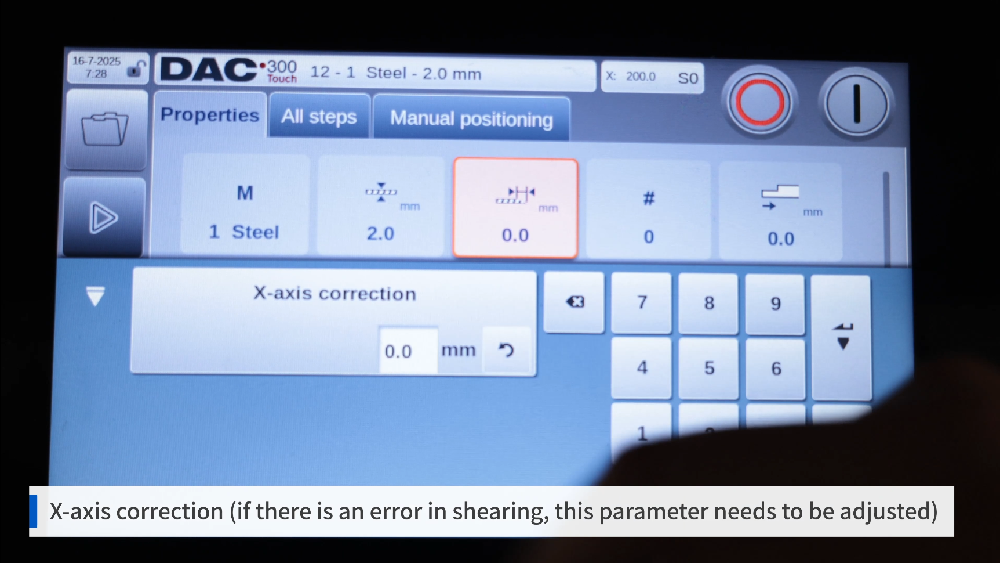

- X-Achsen-Korrektur (bei einem Scherfehler muss dieser Parameter angepasst werden): Passen Sie diese Einstellung an, wenn Scherabweichungen auftreten, um Korrekturen für einen präzisen Betrieb zu ermöglichen.

- Anzahl der Schnitte: Geben Sie an, wie viele Schnitte die Maschine für diesen Vorgang ausführen muss.

- Rückzug der X-Achse: Stellen Sie den Rückzugsabstand der X-Achse ein, um nachfolgende Schnitte vorzubereiten.

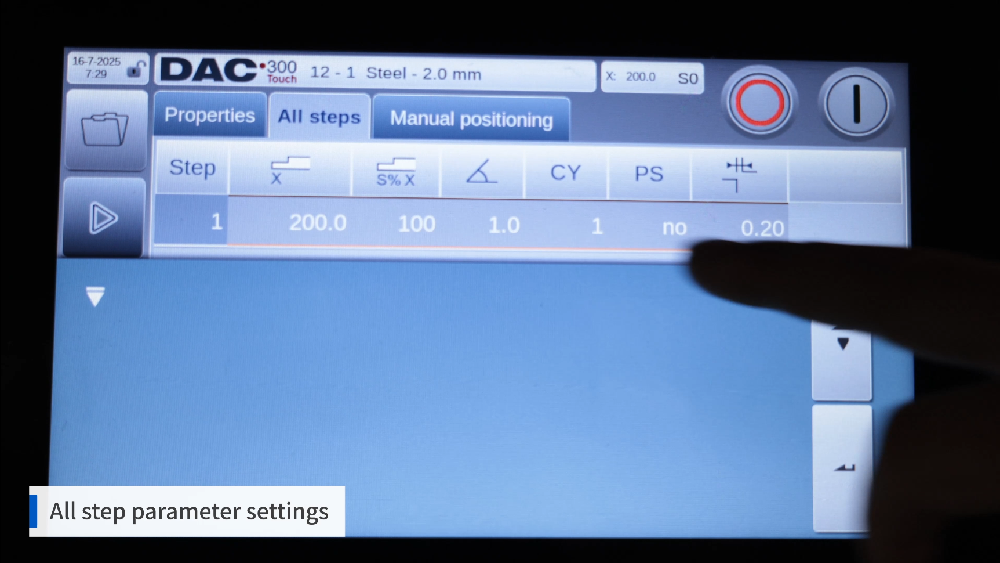

- Alle Schrittparametereinstellungen: Stellen Sie sicher, dass alle erforderlichen Parameter wie Abstand und Geschwindigkeit der X-Achse entsprechend den Betriebsanforderungen konfiguriert sind.

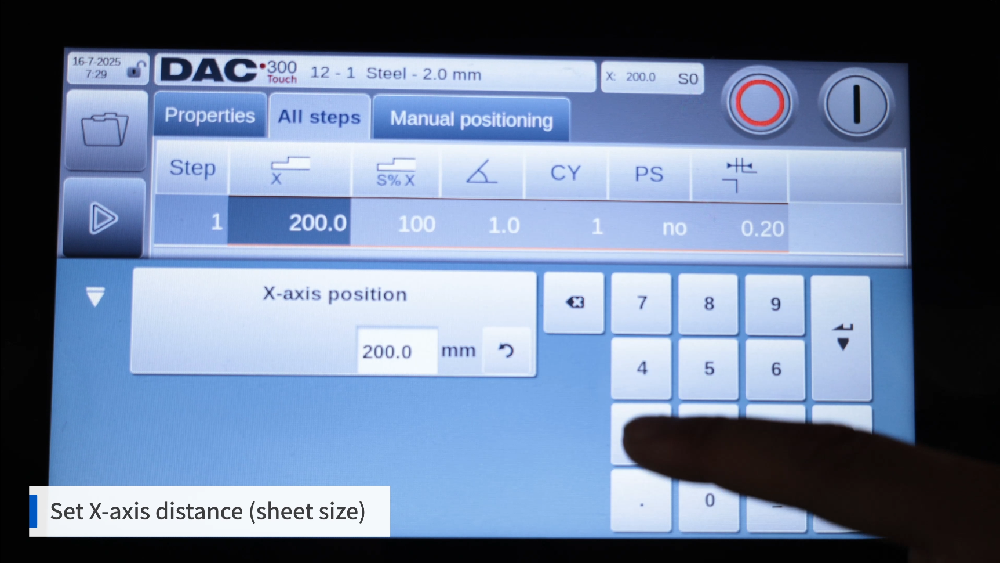

- X-Achsen-Abstand einstellen (Blattgröße): Definieren Sie den Schnittabstand entsprechend den Abmessungen des Plattenmaterials.

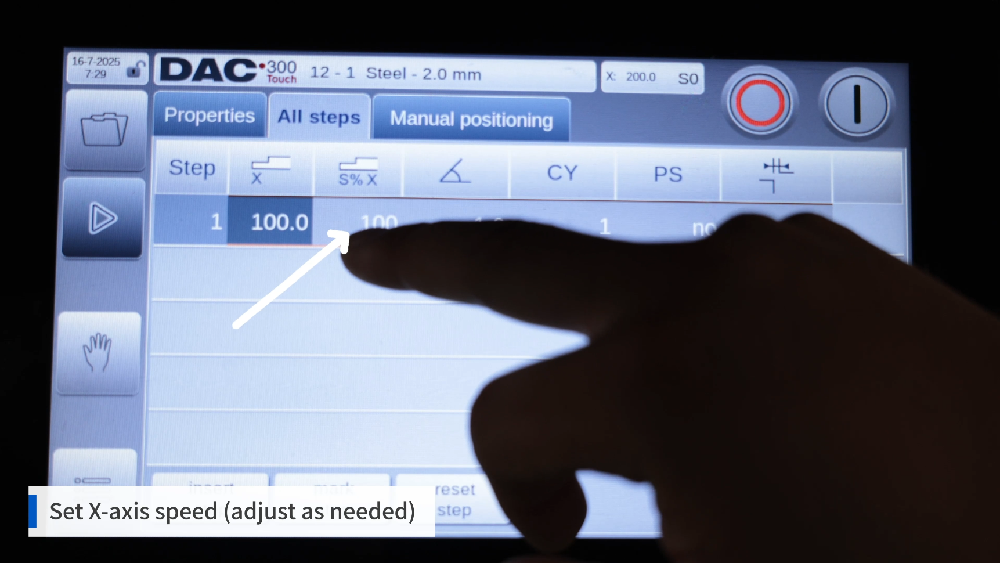

- Geschwindigkeit der X-Achse einstellen (nach Bedarf anpassen): Passen Sie die Geschwindigkeit der X-Achsenbewegungen entsprechend den Verarbeitungsanforderungen an.

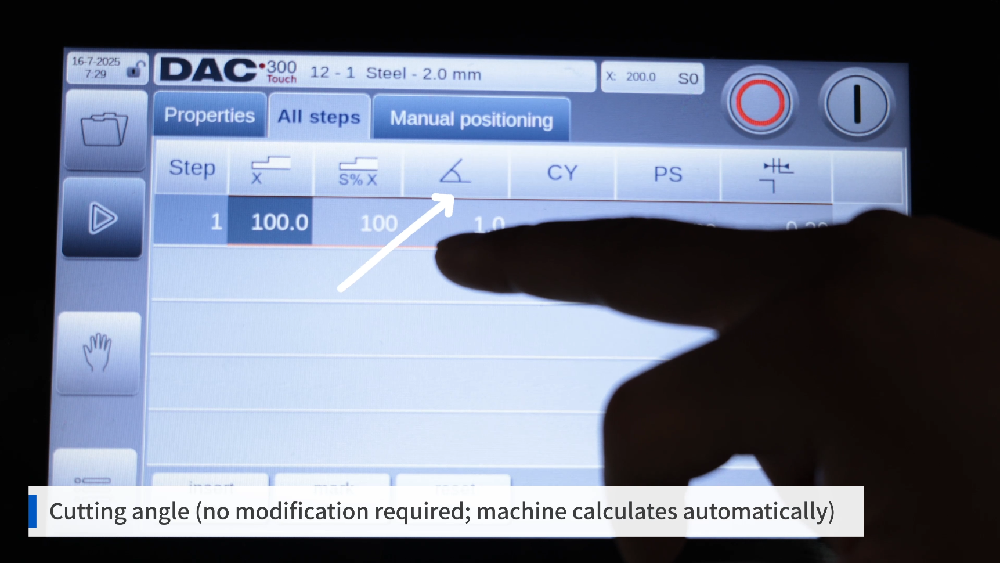

- Schnittwinkel (keine Änderung erforderlich, Maschine berechnet automatisch): Die Maschine berechnet automatisch den optimalen Schnittwinkel und erfordert keine manuelle Eingabe.

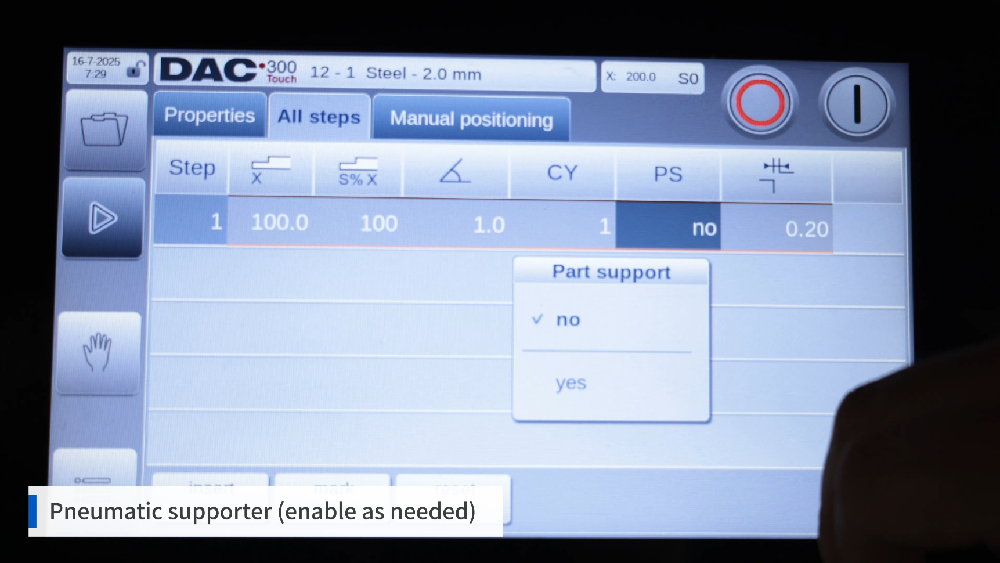

- Pneumatische Unterstützung (bei Bedarf aktivieren): Aktivieren Sie den pneumatischen Unterstützer, wenn während des Prozesses eine zusätzliche Stabilisierung der Materialien erforderlich ist.

- Klingenspalt (Maschine berechnet automatisch anhand der Blechdicke): Der Abstand zwischen den Klingen wird automatisch anhand der eingegebenen Plattendicke berechnet, um saubere Schnitte zu gewährleisten.

4. Fehlerkorrektur und Anpassungen

- Schneidprozess 2 hinzufügen und spezifische Parameter einstellen: Implementieren Sie zusätzliche Schnittfolgen und passen Sie deren Parameter für komplexere Vorgänge an.

- Ändern Sie bestimmte Parameter nach Bedarf (hier ändern wir den X-Achsenparameter auf 200): Nehmen Sie die erforderlichen Änderungen an den Parametern vor, z. B. indem Sie den X-Achsenwert für präzise Korrekturen auf 200 setzen.

- Klicken Sie auf „Ausführen“, um mit dem Schneiden zu beginnen: Sobald alle Einstellungen überprüft wurden, starten Sie den Schneidevorgang, indem Sie „Ausführen“ auswählen.

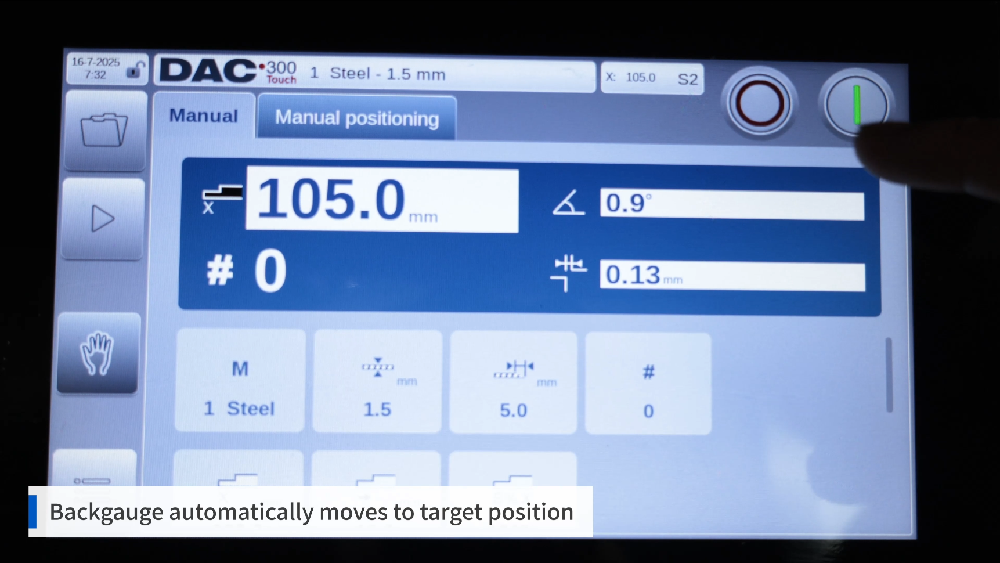

5. Manuelle Modusanpassung für Präzision

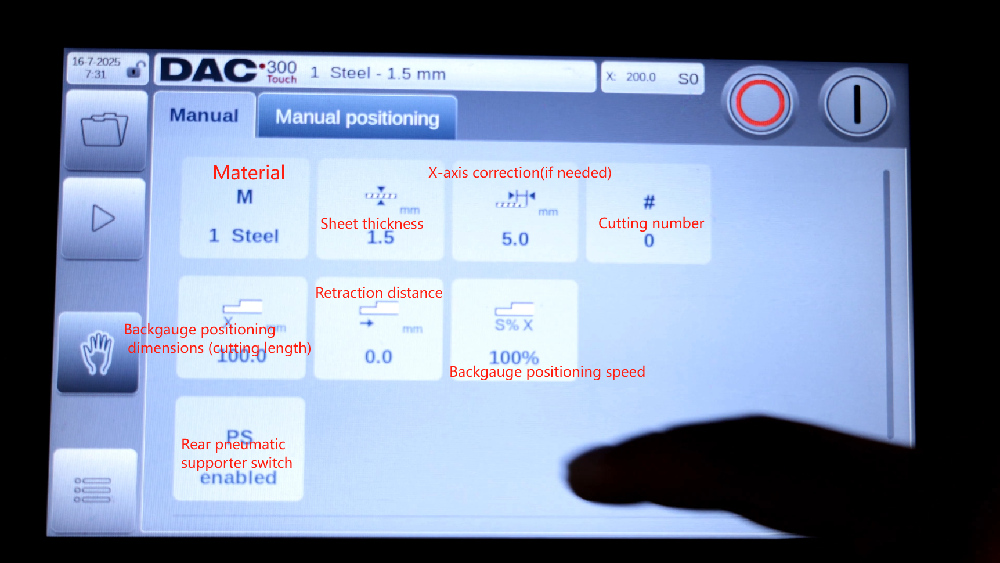

- Material wählen: Beginnen Sie im manuellen Modus mit der Auswahl des Materialtyps, um die grundlegenden Betriebsparameter festzulegen.

- Plattendicke eingeben: Stellen Sie eine genaue Messung der Plattendicke bereit, um Einrichtungsprozesse zu steuern.

- X-Achsen-Korrektur (Bestätigen Sie den tatsächlichen Schnittfehler, um die Korrekturparameter zu bestimmen): Validieren Sie die ersten Schnitte und gleichen Sie sie mit den erwarteten Ergebnissen ab, um etwaige Abweichungen zu beheben.

- Korrigieren Sie den Fehler durch Eingabe von Werten: Geben Sie Korrekturwerte direkt in das System ein, um alle erkannten Fehler aus den ersten Schnitten zu korrigieren.

- Anzahl der Schnitte: Geben Sie in den manuellen Einstellungen die Anzahl der erforderlichen Slicing-Vorgänge an.

- Abmessungen der Hinteranschlagpositionierung (Blechzuschnittmaße): Bestimmen Sie die genauen Abmessungen für den Hinteranschlag, um eine genaue Materialpositionierung zu ermöglichen.

- Rückzugsdistanz: Legen Sie einen angemessenen Rückzugsspielraum fest, um eine effiziente Materialhandhabung zu ermöglichen.

- Positioniergeschwindigkeit des Hinteranschlags: Passen Sie die Geschwindigkeitsparameter für den Hinteranschlag an die Verarbeitungsanforderungen an.

- Pneumatischer Stützschalter hinten: Aktivieren Sie bei Bedarf den hinteren pneumatischen Stützer für zusätzliche Materialunterstützung.

- Schnittwinkel (keine Änderung erforderlich, Maschine berechnet automatisch): Lassen Sie den Controller den besten Schnittwinkel automatisch berechnen und vermeiden Sie so manuelle Berechnungen.

- Klingenabstand (keine Änderung erforderlich; Maschine berechnet automatisch): Vertrauen Sie auf die automatische Anpassung des Klingenabstands, um genaue Schnitte je nach Materialstärke zu gewährleisten.

- Klicken Sie auf „Ausführen nach“: Nachdem alle Parameter im manuellen Modus überprüft wurden, wählen Sie „Ausführen“, um mit dem Schneiden fortzufahren.

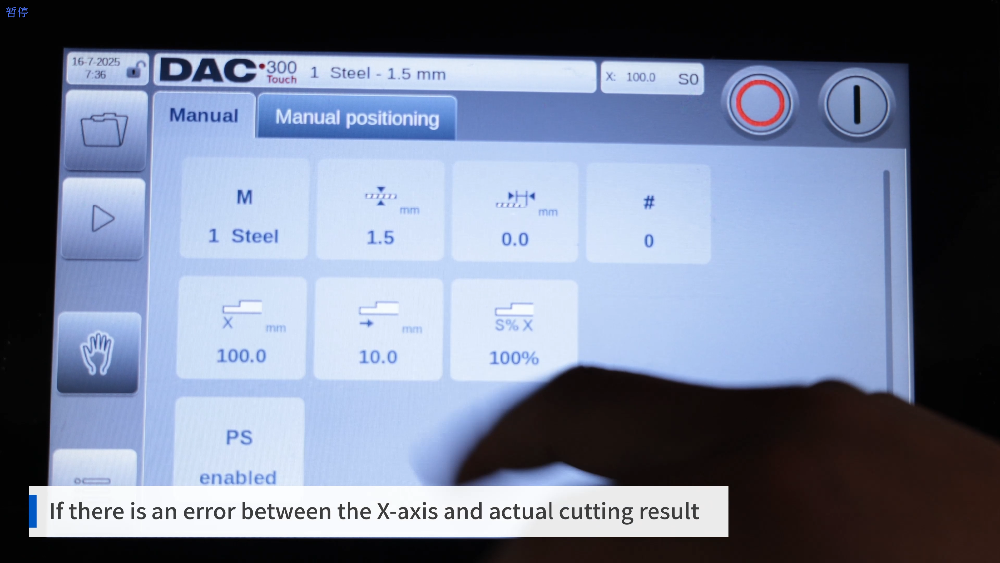

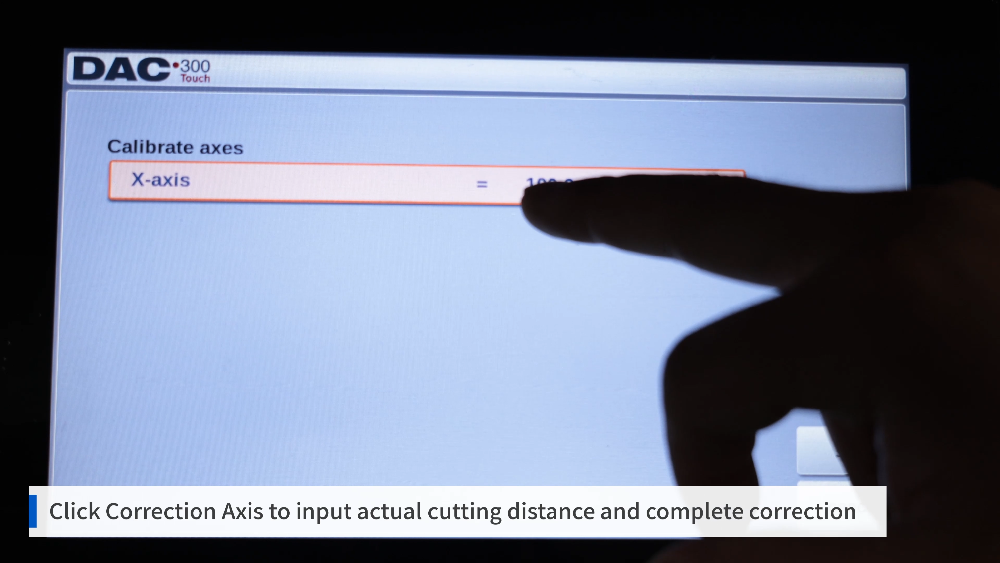

6. Fehlerbehebung und Kundendienst

- Wenn zwischen der X-Achse und dem tatsächlichen Schnittergebnis ein Fehler vorliegt: Wenn Abweichungen auftreten, überprüfen und korrigieren Sie diese über die Controller-Schnittstelle.

- Klicken Sie auf „Korrekturachse“, um den tatsächlichen Schnittabstand einzugeben und die Korrektur abzuschließen: Passen Sie die X-Achse direkt an, indem Sie die korrigierte Messung eingeben, um Fehler zu beheben.

- Kehren Sie zur X-Achsenkorrektur zurück, um auf Null zurückzusetzen und die Einstellungen abzuschließen: Setzen Sie die X-Achse auf die Basiseinstellungen zurück, nachdem Sie Anpassungen vorgenommen haben, um den anfänglichen Fehler zu beheben.

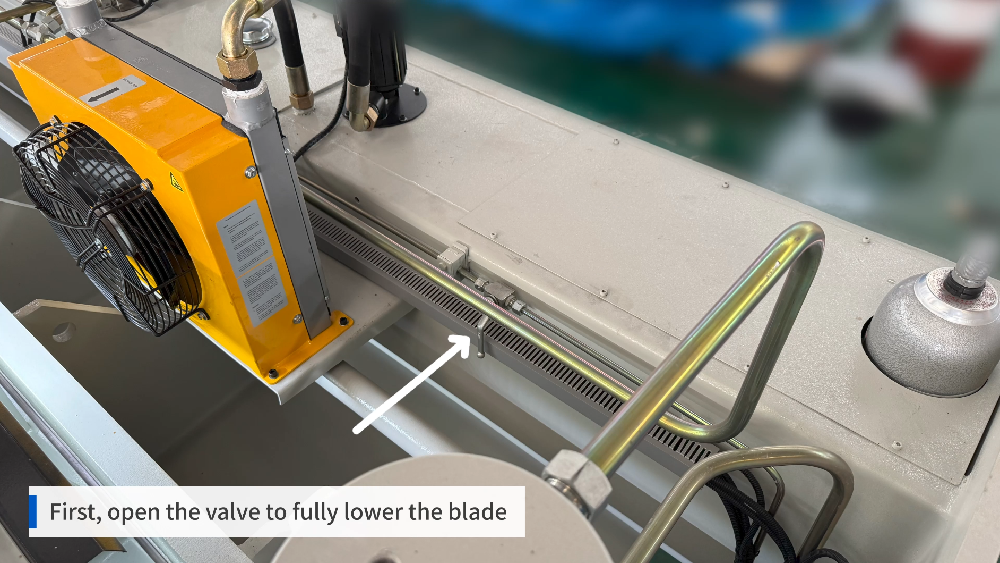

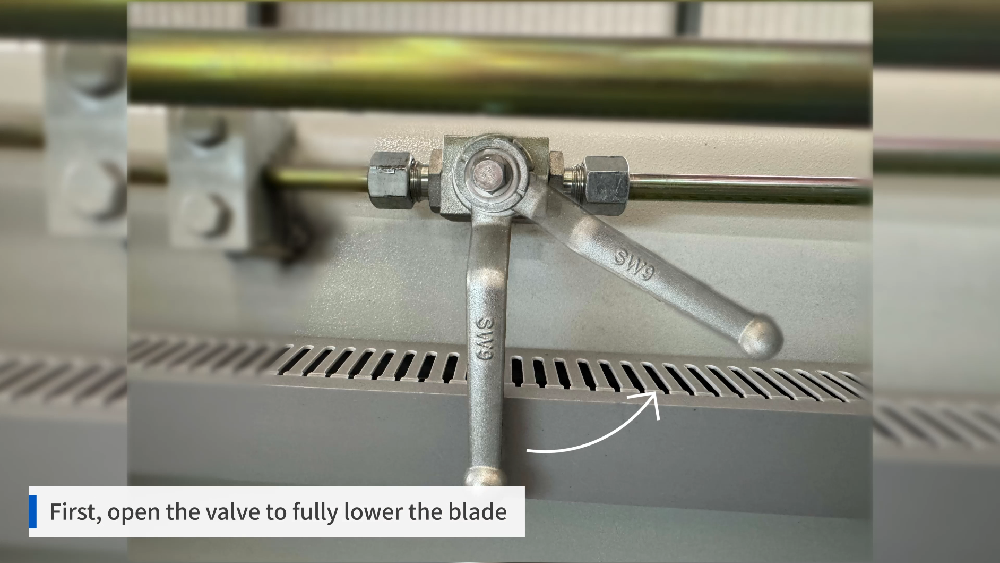

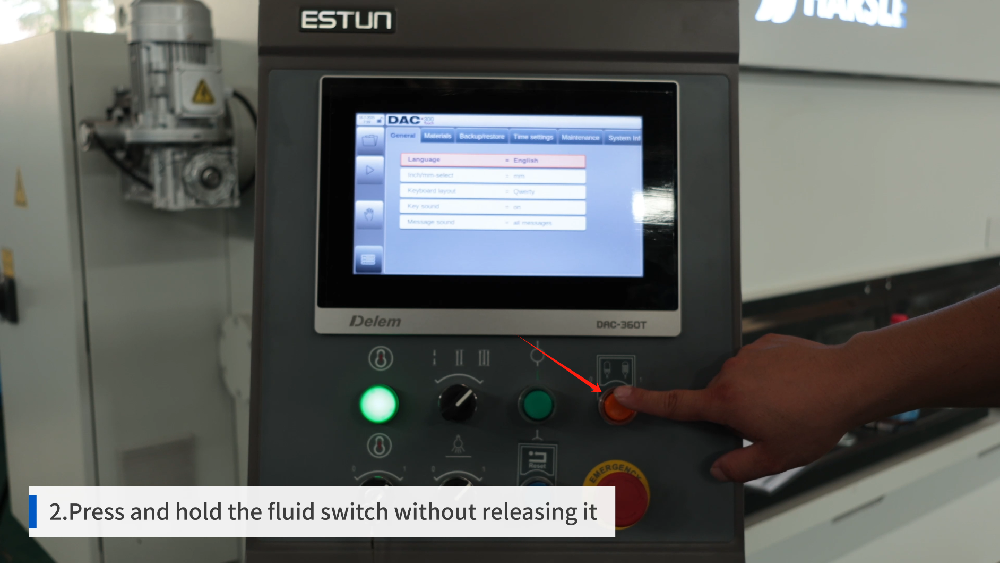

- So setzen Sie den Klingenhalter zurück, wenn er herunterfällt: Falls der Klingenhalter herunterfällt, leiten Sie einen Reset ein, indem Sie die Ventil- und Druckeinstellungen entsprechend verwalten.

- Öffnen Sie zunächst das Ventil, um die Klinge vollständig abzusenken: Beginnen Sie damit, die Klinge vollständig abzusenken, um ein präzises Zurücksetzen zu ermöglichen.

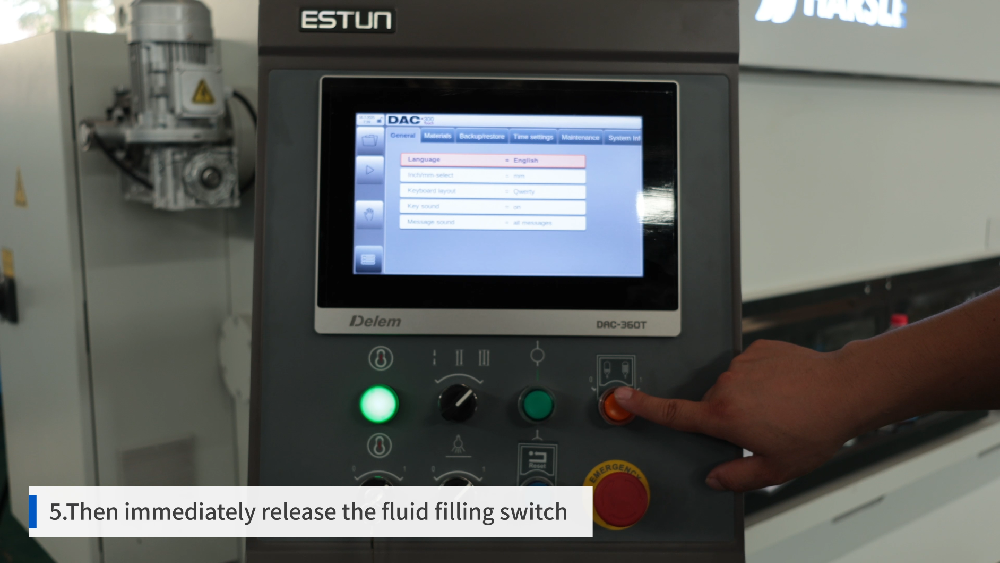

- Den Flüssigkeitsschalter gedrückt halten, ohne ihn loszulassen: Halten Sie den Druck auf den Flüssigkeitsschalter aufrecht, um die Flüssigkeitszufuhr sicherzustellen.

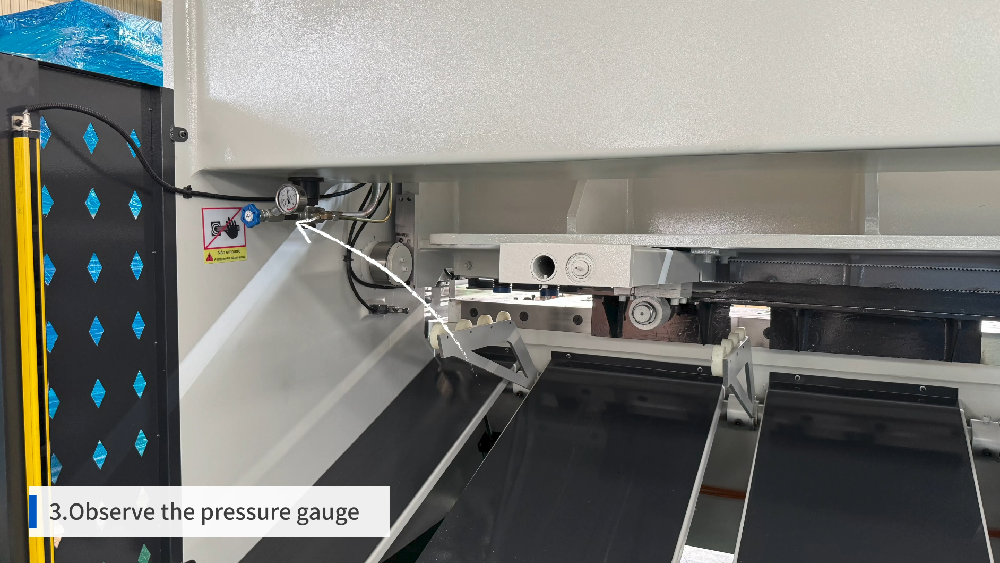

- Beobachten Sie das Manometer: Überwachen Sie das Messgerät genau auf korrekte Druckwerte.

- Wenn das Manometer 12 Megapascal anzeigt: Stellen Sie sicher, dass der Druck die für den ordnungsgemäßen Betrieb erforderlichen 12 MPa erreicht.

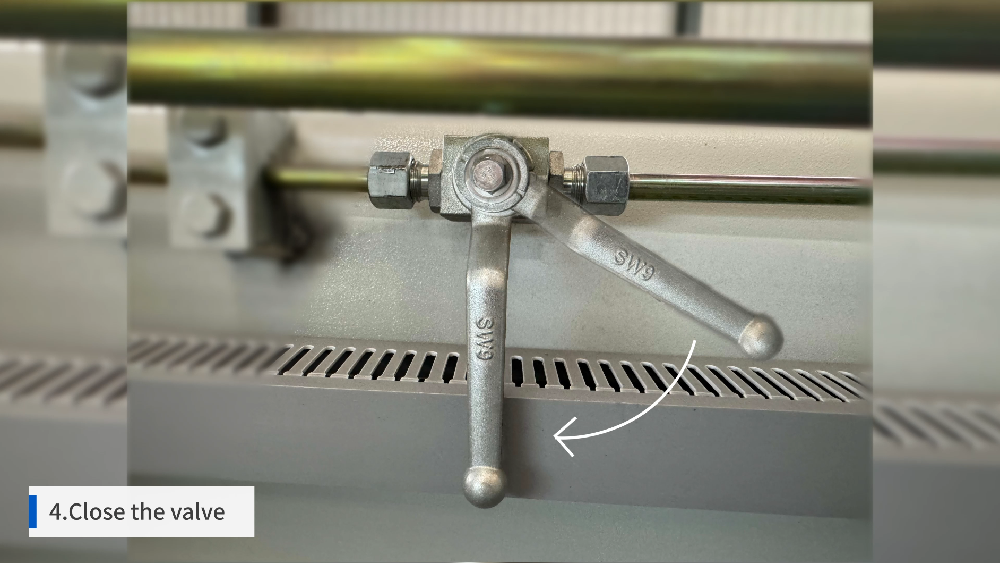

- Schließen Sie das Ventil: Schließen Sie das Ventil sicher, um den erreichten Druckstatus beizubehalten.

- Lassen Sie anschließend sofort den Flüssigkeitsfüllschalter los: Sobald das Ventil geschlossen ist, lassen Sie den Schalter los, um den Druckabfall zu kontrollieren.

- Nach dem Loslassen des Flüssigkeitsfüllschalters sinkt der Druckmesser auf etwa 10 Megapascal, was normal ist: Nach der Freigabe wird eine Druckreduzierung auf 10 MPa erwartet und als optimal angesehen.

- Der Klingenhalter wird erfolgreich zurückgesetzt: Bestätigen Sie das erfolgreiche Zurücksetzen des Klingenhalters nach der Druckstabilisierung.

Durch Befolgen dieser Schritte erzielen Bediener optimale Funktion und Langlebigkeit ihres DAC-360TX-Controllers und gewährleisten so maximale Betriebseffizienz und Genauigkeit.

Empfehlungen zur Wartung von Schermaschinen

Ein gut gewarteter DAC-360TX-Controller verlängert die Betriebslebensdauer der angeschlossenen Maschinen erheblich.

- Tägliche Wartung und Inspektion:

- Führen Sie regelmäßige Inspektionen durch und schmieren Sie kritische Komponenten, um unerwartete Fehlfunktionen zu vermeiden.

- Durch die Einhaltung eines routinemäßigen Wartungsplans können potenzielle Probleme erkannt und behoben werden, bevor sie eskalieren.

- Fehlerbehebung bei häufigen Problemen:

- Durch die Entwicklung eines Verständnisses für Selbstprüfungsprotokolle sind Bediener in der Lage, kleinere Fehler selbstständig zu beheben.

- Eine rechtzeitige Fehlersuche dient der Vorbeugung schwerer Schäden und kostspieliger Ausfallzeiten.

Abschluss

Der DAC-360TX-Controller ist ein Grundpfeiler für effiziente und präzise Abläufe in verschiedenen Industrieumgebungen. Seine Rolle als kritische Komponente ist nicht zu unterschätzen und setzt neue Maßstäbe für Genauigkeit und Kontrolle in Maschinenmanagementsystemen. Der DAC-360TX-Controller bietet Anwendern die notwendigen Werkzeuge zur Optimierung der Maschinenleistung, was zu höherer Produktivität und minimierten Fehlern führt. Durch die Konzentration auf die entscheidenden Aspekte einer ordnungsgemäßen Initialisierung schaffen Bediener eine solide Grundlage für nachfolgende Abläufe, reduzieren so die Wahrscheinlichkeit von Störungen und gewährleisten eine nahtlose Integration in die Produktionslinie. Mit dem DAC-360TX-Controller wird das Erreichen höchster Betriebsstandards zu einem erreichbaren Ziel für Unternehmen, die sich im industriellen Wettbewerb behaupten wollen.

Darüber hinaus sind regelmäßige Wartung und sorgfältiger Betrieb der DAC-360TX-Controller erweisen sich als entscheidend für die Ausschöpfung des vollen Potenzials. Regelmäßige Inspektionen und die Einhaltung ordnungsgemäßer Nutzungsprotokolle tragen dazu bei, die Lebensdauer sowohl des Controllers als auch der angeschlossenen Maschinen zu verlängern und so eine Kultur der Zuverlässigkeit und Sicherheit zu fördern. Betreibern wird empfohlen, bei Unsicherheiten professionelle technische Unterstützung in Anspruch zu nehmen, um ein optimales Leistungsniveau aufrechtzuerhalten. Durch die genaue Einhaltung der Herstellerrichtlinien für den DAC-360TX-Controller können Unternehmen eine nachhaltige Anlageneffizienz sicherstellen und sich einen Wettbewerbsvorteil sichern. Die Nutzung der außergewöhnlichen Fähigkeiten des DAC-360TX-Controllers stärkt seine unschätzbare Rolle in modernen Produktionsabläufen und bestätigt seinen Status als unverzichtbares Werkzeug in fortschrittlichen Industriebetrieben.