Dokumentationszentrum

Umfassende technische Handbücher und Anleitungen, die Ihnen helfen, HARSLE-Maschinen zu beherrschen und Ihre Metallbearbeitungseffizienz zu optimieren

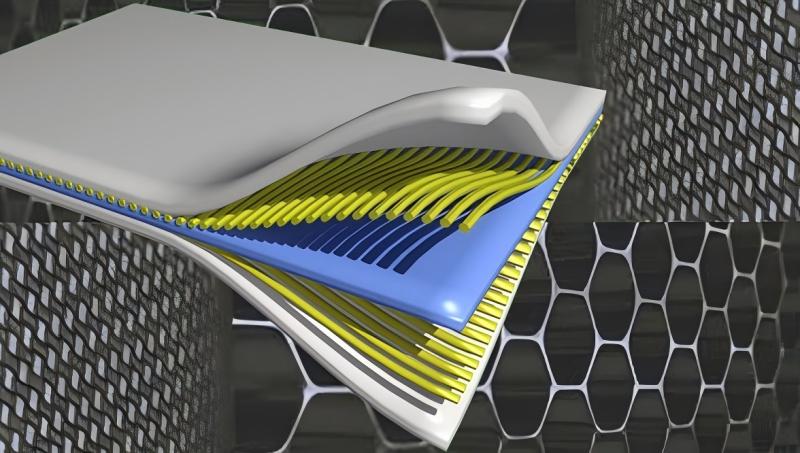

Welche Rolle spielen Hydraulikpressen bei der Herstellung von Verbundwerkstoffen?

Hydraulische Pressen sind bei der Herstellung von Verbundwerkstoffen unerlässlich, um die Präzision, Festigkeit und Konsistenz zu erreichen, die für die Produktion zuverlässiger Komponenten erforderlich sind. Diese Pressen erzeugen den exakt erforderlichen Druck zum Formen und Gestalten moderner Verbundwerkstoffe und stellen sicher, dass jedes Teil strenge Industriestandards erfüllt. Von Karosserieteilen für die Luft- und Raumfahrt über Karosseriestrukturen bis hin zu industriellen Anwendungen liefern hydraulische Pressen eine wiederholbare Kraft, die Maßgenauigkeit, Langlebigkeit und reduzierten Materialabfall garantiert. In diesem Artikel erkläre ich Ihnen, wie hydraulische Pressen in verschiedene Phasen der Verbundwerkstoffherstellung integriert werden, welche Vorteile sie bieten und warum sie für die moderne Industrie unverzichtbar bleiben.

Wie hydraulische Pressen in der Verbundwerkstoffherstellung eingesetzt werden

Konstanter Druck für Verbundformteile

Hydraulische Pressen werden häufig eingesetzt, um Verbundplatten und Fasern in komplexe Formen zu bringen. Die Fähigkeit, einen gleichmäßigen Druck auf das Material auszuüben, gewährleistet eine gleichmäßige Dichte und verhindert Defekte wie Hohlräume oder Schwachstellen. Diese Präzision ist besonders wichtig für Branchen wie die Luft- und Raumfahrt, in denen die strukturelle Integrität nicht beeinträchtigt werden darf.

Hochtemperatur-Umformprozesse

Die Herstellung von Verbundwerkstoffen erfordert häufig eine Aushärtung bei hohen Temperaturen, insbesondere bei duroplastischen und thermoplastischen Verbundwerkstoffen. Hydraulische Pressen sind mit Heizsystemen ausgestattet, um während des Pressens stabile thermische Bedingungen aufrechtzuerhalten. Dies gewährleistet einen gleichmäßigen Harzfluss, eine optimale Faserbindung und die gewünschte mechanische Festigkeit des Endprodukts.

Fertigung von Großkomponenten

In Branchen wie der Automobil- und Windenergiebranche müssen große Verbundplatten oder Rotorblätter in einem Stück hergestellt werden. Hydraulische Pressen bieten die erforderliche Presskraft und Plattengröße für die Herstellung großer Formen. Dadurch entfallen mehrere Verbindungen oder Schweißnähte, was sowohl die Festigkeit als auch die Ästhetik des Bauteils verbessert.

Hauptvorteile von Hydraulische Pressen in der Verbundwerkstoffproduktion

Verbesserte Festigkeit und Haltbarkeit

Durch die Verdichtung von Fasern und Harzen unter kontrolliertem Druck erzeugen hydraulische Pressen dichtere Verbundwerkstoffe, die höheren Belastungen und Ermüdungserscheinungen standhalten. Dies erhöht die Produktlebensdauer und -sicherheit in kritischen Anwendungen unmittelbar.

Reduzierter Materialabfall

Im Gegensatz zu herkömmlichen Herstellungsverfahren maximiert das hydraulische Pressen die Materialausnutzung. Der kontrollierte Druck sorgt für eine gleichmäßige Verteilung von Harz und Fasern und verhindert so übermäßiges Beschneiden oder Nacharbeiten. Dies senkt nicht nur die Kosten, sondern unterstützt auch nachhaltige Fertigungspraktiken.

Vielseitigkeit für verschiedene Branchen

Von leichten Flugzeugstrukturen bis hin zu langlebigen Karosserieteilen – hydraulische Pressen sind vielseitig einsetzbar. Sie können mit unterschiedlichen Formendesigns, Presskraftkapazitäten und Temperaturregelsystemen an die Anforderungen jeder Branche angepasst werden.

Schritte zur Verwendung von Hydraulikpressen in der Verbundwerkstoffherstellung

Schritt 1: Vorbereitung des Verbundmaterials

Vor dem Pressen werden Fasern und Harz in einer bestimmten Anordnung angeordnet. Dieser Schritt ist entscheidend für die Festigkeit und Steifigkeit des fertigen Teils.

Schritt 2: Laden der Form

Das Material wird in eine beheizte Form in der Hydraulikpresse eingebracht. Die Bediener achten darauf, dass die Form sauber, ausgerichtet und richtig vorgewärmt ist, um Fehler zu vermeiden.

Schritt 3: Druck und Hitze anwenden

Die hydraulische Presse übt allmählich Druck aus und hält dabei eine stabile Temperatur aufrecht. Dieser Prozess verbindet Harz und Fasern und bringt den Verbundwerkstoff in seine endgültige Form.

Schritt 4: Abkühlen und Entfernen der Komponente

Nach Abschluss des Zyklus wird das Teil unter Druck abgekühlt, um seine Form zu erhalten. Anschließend wird es entnommen und einer Endkontrolle unterzogen, um Genauigkeit und Qualität zu überprüfen.

FAQs

Warum werden hydraulische Pressen für Verbundwerkstoffe mechanischen Pressen vorgezogen?

Hydraulische Pressen sorgen für einen kontrollierten und einstellbaren Druck, der für die Handhabung des empfindlichen Gleichgewichts zwischen Harzfluss und Faserplatzierung in Verbundwerkstoffen von entscheidender Bedeutung ist.

Welche Branchen profitieren am meisten von hydraulischen Pressen für Verbundwerkstoffe Produktion?

Die Luft- und Raumfahrtindustrie, die Automobilindustrie, die Branche der erneuerbaren Energien und die Bauindustrie profitieren in hohem Maße davon, da sie leichte und dennoch robuste Teile benötigen, die Verbundwerkstoffe liefern.

Wie reduzieren hydraulische Pressen Defekte in Verbundteilen?

Durch die Aufrechterhaltung eines gleichmäßigen Drucks und einer gleichmäßigen Temperatur verhindern hydraulische Pressen Lufteinschlüsse, Hohlräume und eine ungleichmäßige Harzverteilung, die das Endprodukt schwächen könnten.

Abschluss

Hydraulische Pressen In der Verbundwerkstoffherstellung sind Maschinen für die Produktion robuster, leichter und zuverlässiger Komponenten in zahlreichen Branchen unverzichtbar. Sie ermöglichen Präzisionsformen, reduzieren Abfall und unterstützen die Herstellung großer, leistungsstarker Teile. Durch die Gewährleistung konstanter Druck- und Temperaturwerte während der Produktion spielen diese Maschinen eine unverzichtbare Rolle bei der Gestaltung der Zukunft fortschrittlicher Materialien.