Dokumentationszentrum

Umfassende technische Handbücher und Anleitungen, die Ihnen helfen, HARSLE-Maschinen zu beherrschen und Ihre Metallbearbeitungseffizienz zu optimieren

Welche Anwendungen gibt es für Laserschneidmaschinen in der Präzisionsbearbeitung?

Laserschneidmaschinen in der Präzisionsbearbeitung sind eine unverzichtbare Technologie für Hersteller, die außergewöhnliche Genauigkeit, Geschwindigkeit und gleichbleibende Qualität in der Teileproduktion anstreben. Diese Maschinen haben sich zur bevorzugten Lösung für die Herstellung komplexer Bauteile mit extrem engen Toleranzen entwickelt und liefern Ergebnisse, die mit herkömmlichen Schneidmethoden oft nicht erreicht werden. In diesem Artikel beschreibe ich die wichtigsten Anwendungen von Laserschneidmaschinen in der Präzisionsbearbeitung, erkläre, wie sie die Produktionsqualität verbessern und warum sie in Branchen mit höchsten Präzisionsanforderungen weit verbreitet sind.

Wie Laserschneiden Maschinen unterstützen die Präzisionsbearbeitung

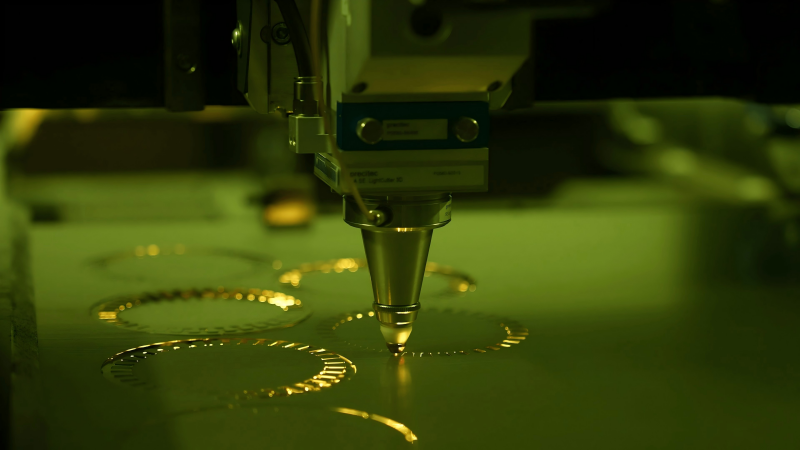

Laserschneidmaschinen verwenden einen fokussierten Lichtstrahl, um Materialien mit höchster Präzision zu schneiden, zu gravieren oder zu formen. Im Gegensatz zum herkömmlichen mechanischen Schneiden minimiert dieses berührungslose Verfahren Materialverzerrungen und sorgt für eine hochwertige Verarbeitung. Präzisionsbearbeitung erfordert oft die Herstellung komplexer Formen aus Metallen, Kunststoffen oder Verbundwerkstoffen. Die Laserschneidtechnologie ermöglicht dies ohne Einbußen bei Geschwindigkeit oder Qualität.

Wichtige Anwendungen von Laserschneidmaschinen in der Präzisionsbearbeitung

Herstellung von Mikrokomponenten

Laserschneidmaschinen werden häufig zur Herstellung von Mikrokomponenten eingesetzt, die enge Toleranzen erfordern, wie z. B. kleine Zahnräder, Unterlegscheiben und mikroelektronische Teile. Diese Komponenten sind für herkömmliche Bearbeitungsmethoden oft zu empfindlich, doch das Laserschneiden erzielt präzise Ergebnisse bei minimalem Beschädigungsrisiko.

Hochpräzise Metallteile

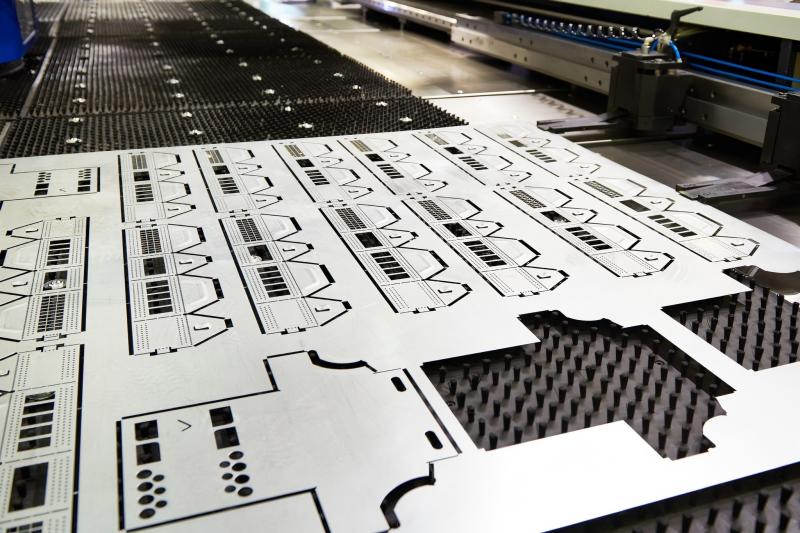

Viele Branchen, darunter die Luft- und Raumfahrt sowie die Automobilindustrie, benötigen hochpräzise Metallteile. Laserschneiden sorgt für saubere, gratfreie Kanten und stellt sicher, dass die Teile strenge Qualitätsstandards erfüllen. Nachbearbeitungen sind oft nicht mehr erforderlich. Die Technologie eignet sich gut für Edelstahl, Titan, Aluminium und andere Metalle.

Komplexe geometrische Formen

Herkömmliche Schneidwerkzeuge haben bei komplizierten Formen oder Innenmustern oft Schwierigkeiten. Laserschneidmaschinen hingegen bewältigen diese Designs problemlos und ermöglichen Herstellern die Herstellung kundenspezifischer Komponenten für spezielle Anwendungen in den Bereichen Medizin, Elektronik und Technik.

Prototyping und Rapid Production

Bei der Entwicklung neuer Teile oder Produkte ist Geschwindigkeit entscheidend. Laserschneidmaschinen unterstützen Rapid Prototyping, indem sie schnelle Designanpassungen und das sofortige Schneiden neuer Teile ermöglichen. Dies verkürzt die Vorlaufzeit und trägt dazu bei, Produkte schneller auf den Markt zu bringen, ohne die Genauigkeit zu beeinträchtigen.

Schneiden nichtmetallischer Präzisionskomponenten

Laserschneiden ist nicht auf Metalle beschränkt; es funktioniert auch bei Kunststoffen, Keramik, Verbundwerkstoffen und dünnen Folien. Dies macht es zur idealen Wahl für die Herstellung von Präzisionskomponenten in der Elektronik-, Verpackungs- und anderen Branchen, die auf leichte, nichtmetallische Teile angewiesen sind.

Vorteile der Verwendung Laserschneiden in der Präzisionsbearbeitung

Hohe Genauigkeit und Wiederholbarkeit

Beim Laserschneiden wird eine Präzision im Mikrometerbereich erreicht und es werden konsistente Ergebnisse über mehrere Produktionsläufe hinweg gewährleistet. Dies ist in Branchen von entscheidender Bedeutung, in denen selbst kleine Fehler zu Ausfällen führen können.

Minimaler Materialabfall

Der fokussierte Laserstrahl ermöglicht schmale Schnittfugen, maximiert die Materialausnutzung und reduziert Abfall, wodurch der Prozess kostengünstiger wird.

Flexibilität für unterschiedliche Materialien

Laserschneidmaschinen können eine große Bandbreite an Materialien – von Hartmetallen bis hin zu empfindlichen Polymeren – ohne Werkzeugwechsel verarbeiten und bieten so eine größere Flexibilität in der Produktion.

Saubere, wärmebeeinflusste Zonensteuerung

Die fortschrittliche Technologie minimiert die Wärmeeinwirkung auf das umgebende Material und reduziert Verformungen, Mikrorisse oder strukturelle Schwächen, die bei anderen Schneidmethoden auftreten können.

Häufig gestellte Fragen

Warum werden Laserschneidmaschinen in der Präzisionsbearbeitung herkömmlichen CNC-Werkzeugen vorgezogen?

Laserschneidmaschinen bieten höhere Genauigkeit, sauberere Schnitte und schnellere Durchlaufzeiten. Sie können komplizierte Designs und dünne Materialien verarbeiten, die für herkömmliche mechanische Werkzeuge eine Herausforderung darstellen.

Können Laserschneidmaschinen die Präzisionsbearbeitung großer Stückzahlen bewältigen?

Ja, moderne Laserschneidsysteme sind sowohl für die Prototypenfertigung in kleinen Stückzahlen als auch für die Produktion großer Stückzahlen bei gleichbleibender Qualität ausgelegt.

Welche Branchen profitieren am meisten von Laserschneidmaschinen in der Präzisionsbearbeitung?

Die Luft- und Raumfahrtindustrie, die Herstellung medizinischer Geräte, die Elektronikindustrie, die Automobilindustrie und der Maschinenbau verlassen sich bei der Herstellung hochpräziser Teile und komplexer Komponenten in hohem Maße auf das Laserschneiden.

Abschluss

Abschluss

Laserschneidmaschinen in der Präzisionsbearbeitung haben die Produktion hochpräziser, komplexer Teile revolutioniert. Von Mikrokomponenten bis hin zu großformatigen Präzisionsmetallteilen bietet diese Technologie unübertroffene Genauigkeit, Flexibilität und Effizienz. Durch Investitionen in Laserschneidlösungen können Hersteller die Qualität verbessern, die Produktionszeit verkürzen und in Branchen mit hohen Standards wettbewerbsfähig bleiben.

Wenn Sie Ihre Präzisionsbearbeitungsprozesse verbessern oder fortschrittliche Laserschneidlösungen erkunden möchten, kontaktieren Sie unser Team noch heute. Wir helfen Ihnen, die richtige Ausrüstung für Ihre spezifischen Produktionsanforderungen zu finden.