Finite-Elemente-Analyse und Verbesserung des Biegemaschinenrahmens

In meiner Arbeit mit BiegemaschinenIch habe festgestellt, dass die Finite-Elemente-Analyse (FEA) ein unschätzbar wertvolles Werkzeug zur Beurteilung und Verbesserung der strukturellen Integrität eines Rahmens ist. Der Rahmen einer Biegemaschine muss während des Betriebs erheblichen Kräften standhalten, und jede Schwachstelle kann zu Ausfällen oder Ungenauigkeiten führen. Mithilfe der FEA konnte ich Spannungspunkte identifizieren und das Design für verbesserte Leistung und Haltbarkeit optimieren. In diesem Artikel bespreche ich den Prozess der Finite-Elemente-Analyse und ihre Anwendung zur Verbesserung des Rahmens einer Biegemaschine. Dabei gebe ich Erkenntnisse weiter, die Ingenieuren und Bedienern helfen können, optimale Funktionalität und Langlebigkeit ihrer Geräte sicherzustellen.

1. Vorwort

Der Rahmen der Biegemaschine ist die Schlüsselkomponente der BiegemaschineDie Steifigkeit des Biegemaschinenrahmens wirkt sich direkt auf die Sicherheit und Biegegenauigkeit der Maschine aus. Die Balance zwischen Qualität und Kosten war schon immer die Aufgabe des Konstrukteurs. Die Biegemaschine der A-Serie ist ein Modell, mit dem das Unternehmen Anfang der 1980er Jahre fortschrittliche Technologie aus dem Ausland einführte und förderte. Die Biegemaschinen dieser Serie sind einfach, praktisch und weisen eine geringe Ausfallrate auf. Sie erfreuen sich bei den Anwendern großer Beliebtheit und waren schon immer die gefragtesten Produkte des Unternehmens.

Da die Maschine vor den 1980er Jahren entwickelt wurde, war sie damals auf das Designsystem sowie die Computersoftware und -hardware beschränkt. Damals basierte das Design im Wesentlichen auf der traditionellen konventionellen Materialmechanikmethode. Für die großflächigen geschweißten Strukturteile des Biegemaschinenrahmens. Der Spannungskonzentrationspunkt kann nicht genau berechnet werden, und oft wird die ungefähre Hypothesenmethode verwendet, was das Berechnungsergebnis sehr grob macht. Um dies sicherzustellen, fügen Konstrukteure oft künstliche Erfahrungswerte hinzu, was den Sicherheitsfaktor erhöht, was zu einer sehr umständlichen Ausrüstung führt, die Material verbraucht und die Produktion erschwert.

2. Hauptstruktur und Forschungsgegenstand der Werkzeugmaschine

2.1 Maschinenaufbau

Die Biegemaschine der A-Serie ist die obere Getriebestruktur, wie in Abbildung 1 dargestellt. Sie besteht hauptsächlich aus den folgenden Teilen:

Gestell: aus dicker Stahlplatte geschweißt, hauptsächlich bestehend aus Oberträger, linken und rechten Seitenplatten und Unterträgern, dient zur Befestigung verschiedener Komponenten wie Ölzylinder, Führungsschiene und Unterwerkzeug.

Schieber: Die gesamte dicke Stahlplattenstruktur ist mit dem Ölzylinder und der Führungsschiene verbunden, und das untere Ende ist mit der oberen Form befestigt, und der Arbeitszylinder treibt die obere und untere Hin- und Herbewegung an, um das Biegen des Blechs abzuschließen.

Zylinder: Liefert die zum Biegen des Blechs erforderliche Biegekraft und treibt den Schieber an, sich auf und ab zu bewegen.

Balance-Leiste: Achten Sie darauf, dass der Schieber synchron nach links und rechts läuft.

Gleitbahn: am Rahmen befestigt, um die Bewegung des Gleiters zu begrenzen.

2.2 Forschungsgegenstand

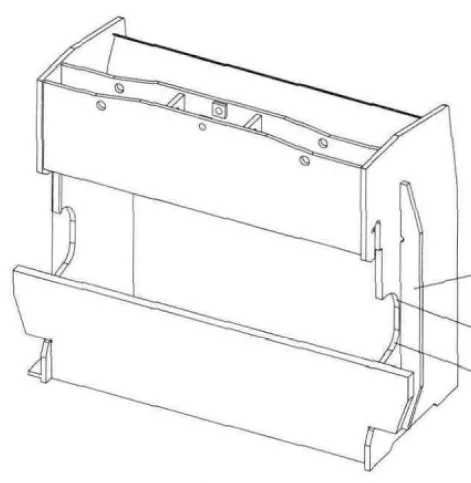

Die aktuell vom Unternehmen produzierten Biegemaschinen der A-Serie weisen unterschiedliche Spezifikationen auf. In dieser Arbeit wird die meistverkaufte und repräsentativste Biegemaschine A3,1 m × 1000 kN für Forschung und Analyse ausgewählt. Forschungsobjekt ist der Rahmenkörper mit den meisten Materialien. Abbildung 2 zeigt ein dreidimensionales Modelldiagramm des Rahmens der Biegemaschine der A-Serie.

Es besteht aus einer dicken Stahlplatte und ist in drei Teile unterteilt: den oberen Träger, die linken und rechten Seitenplatten und den unteren Träger. Der obere Träger ist eine Doppelplattenkonstruktion zur Montage des Antriebs. Der Ölzylinder; der untere Träger ist eine dicke Stahlplattenkonstruktion zur Aufnahme der Lastkraft der unteren Form; die Seitenplatte dient zur Verbindung des oberen Trägers mit dem unteren Träger und ist zur Zuführung mit einer C-förmigen Öffnung versehen.

3. Erstellung des Finite-Elemente-Modells

Der Biegemaschinenrahmen der Biegemaschine ist geschweißt. Bei Verwendung der Schweißkonstruktion während der Modellierung müssen Faktoren wie die Art der Schweißnaht zwischen den Stahlplatten berücksichtigt werden, was die Komplexität des Berechnungsprozesses erheblich erhöht. Um die Rastergenerierung und -steuerung zu erleichtern, ist das Modell garantiert. Die Geometrie und die mechanischen Eigenschaften ähneln der realen Situation, und es werden folgende Vereinfachungen vorgenommen:

(1) Mustergenerierung eines Einzelteils für das Rack-Modell;

(2) Um der tatsächlichen Schweißsituation näher zu kommen, werden alle Schweißnähte angefast;

(3) Beseitigen Sie feine Strukturen wie Prozesslöcher, Gewindelöcher und Rippen, die einen geringeren Einfluss auf Festigkeit und Steifigkeit haben.

3.1 Mechanische Eigenschaften von Werkstoffen

Die Gestelle sind alle mit Q235-Stahlplatten verschweißt. Die mechanischen Parameter der Q235-Stahlplatten sind wie folgt:

Elastizitätsmodul E=210GPa;

Poissonzahl μ = 0,28;

Dichte ρ = 7,8 × kg / m3;

Streckgrenze σs = 235 MPa;

Zulässige Spannung [σ] = 160 MPa.

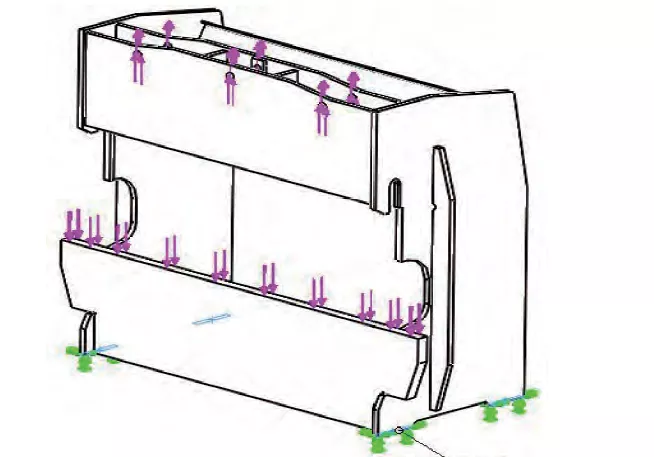

3.2 Beschreibung der Racklast und -einschränkung

Die Belastung der Biegemaschine wird während der eigentlichen Arbeit verändert. Der Zylinderdruck wird schrittweise ausgehend vom Nullwert erhöht, nach Erreichen des Spitzendrucks wird der Druck wieder abgebaut und anschließend entlastet. Da eine statische lineare Analyse durchgeführt wird, wird die Belastung als statische Belastung behandelt. Die maximale Biegekraft des oberen Rahmenträgers beträgt bei Belastung durch drei Zylinder 1000 kN, davon entfallen 400 kN auf den linken und rechten Zylinder, 200 kN auf den mittleren Zylinder und die Richtung ist vertikal nach oben; der untere Träger wird durch den Schieber und das untere Gesenk belastet. Alle Biegekräfte wirken nach unten und die Richtung ist vertikal nach unten.

Der Rahmen ist am Boden befestigt. Obwohl der Rahmen durch Ankerbolzen befestigt ist, begrenzen diese lediglich die Richtung der Verschiebung der Unterseite und haben keinen großen Einfluss auf die Genauigkeit der Strukturanalyse. Die Unterseite des Fußes begrenzt die volle Belastbarkeit, wie in Abbildung 3 dargestellt.

3.3 Rastereinteilung

Die Vernetzung ist ein sehr wichtiger Schritt in der Finite-Elemente-Analyse. Die Qualität der Vernetzung steht in direktem Zusammenhang mit der Genauigkeit der Finite-Elemente-Berechnungsergebnisse, und selbst das Ergebnis ist ungültig. Die Finite-Elemente-Funktion der SolidWords-Software wird verwendet, um die Vernetzung und das Modell zu unterteilen. Das in 30170 Einheiten unterteilte Finite-Elemente-Modell des Biegemaschinenrahmens ist in Abbildung 4 dargestellt.

4. Analyse der Berechnungsergebnisse

Durch Berechnung und Analyse mit der SolidWords-Software werden die Y-Verschiebung und das Spannungswolkendiagramm des Biegemaschinenrahmens ermittelt (siehe Abbildung 5 und Abbildung 6). Die Ergebnisse zeigen, dass die maximale Verformung in Y-Richtung bei Volllast des Rahmens an der Oberseite des oberen Balkens 2,43 mm beträgt. Im praktischen Einsatz liegt die Verschiebung des oberen Balkens innerhalb des elastischen Verformungsbereichs des Materials, was die Genauigkeit der Maschine kaum beeinflusst, sodass der Verschiebungswert nicht besonders beachtet wird.

Die maximale Spannung des Rahmens beträgt 169 MPa an der abgerundeten Ecke der C-förmigen Kehle der Seitenplatte und übersteigt damit die zulässige Spannung des Biegemaschinenrahmens aus Stahlblech Q235 um 160 MPa. Bei der tatsächlichen Arbeit ist der beschädigte Teil nur hier und frühzeitig sichtbar. Es fehlt an Design.

5. Verbessertes Design

Als Reaktion auf die Mängel des ursprünglichen Designs wurde das ursprüngliche Design verbessert.

Gemäß dem Rahmenspannungswolkendiagramm in Abb. 6 tritt die maximale Spannung des Biegemaschinenrahmens an der unteren Ecke der C-förmigen Kehle der Seitenplatte auf. Wie aus den Merkmalen des ursprünglichen Designs (Abb. 7) ersichtlich, weist die C-förmige Kehle der Seitenplatte des Rahmens einen Radius von R120 und der oberen von R200 auf.

Nach den tatsächlichen Erfahrungen hat die Änderung der Rundung auf die obere Rundung keinen Einfluss auf den normalen Gebrauch der Abkantpresse. Nach der Verbesserung beträgt die maximale Spannung des Rahmens durch Softwareanalyse 149 MPa, und der Effekt ist offensichtlich. Es ist ersichtlich, dass mit einer leichten Optimierung die maximale Spannung des Rahmens sofort in den zulässigen Spannungsbereich des Materials fällt.

Abbildung 7 – Ursprüngliches Designmerkmal

Um Mängel zu beheben, wurde das ursprüngliche Design weiterhin eingehend untersucht. Der ursprüngliche Designer war sich auch bewusst, dass die C-förmige Öffnung der Seitenwand des Racks die schwächste Stelle des Rahmens darstellt. Aus Sicherheitsgründen wurde die Öffnung der Seitenwand mit einer Versteifung versehen, um die C-förmige Öffnung etwas zu reduzieren. Dadurch besteht die Gefahr von Rissen an der Öffnung. Aus materialmechanischer Sicht führt eine Erhöhung der Verstärkungsrippen jedoch nicht zum maximalen Gebrauchswert des Materials.

Der Versuch, die Verstärkungsrippen durch Optimierung der abgerundeten Ecken zu entfernen, ergab eine Berechnung und Analyse. Die maximale Spannung des Rahmens beträgt 155 MPa. An der unteren Ecke der C-förmigen Kehle beträgt die maximale Verschiebung in Y-Richtung 2,54 mm. Obwohl die maximale Spannung nach dem Entfernen der Verstärkungsrippe noch innerhalb des zulässigen Spannungsbereichs des Materials liegt, ist ersichtlich, dass das ursprüngliche Design der Rippen zwar einen gewissen Effekt hat, dieser jedoch nicht offensichtlich ist. Da jedoch viel Rohmaterial sowie Montage- und Schweißarbeit verschwendet werden, kann eine Aufhebung in Erwägung gezogen werden.

Angesichts der Tatsache, dass diese Modellreihe seit über 30 Jahren produziert wird, liegt das Verkaufsvolumen bei fast 10.000 Einheiten und es gibt viele Benutzer. Wenn die Rippen jetzt gestrichen werden, werden die Benutzer misstrauisch, dass an der falschen Stelle gespart wird. Zu diesem Zweck wird das Material der ursprünglichen Rippe auf die Seitenplatte „verpflanzt“, die Verstärkungsrippe wird entfernt und die Breite der Seitenplatte entsprechend vergrößert, wobei das Gewicht der Maschine nicht verändert wird.

Auf diese Weise wird der maximale Gebrauchswert des Materials voll ausgenutzt und die Festigkeit und Steifigkeit der Maschine werden unter der Voraussetzung, dass das Gewicht der Maschine konstant bleibt, deutlich erhöht. Die Erhöhung der Festigkeit und Steifigkeit bedeutet, dass die Gesamtleistung der Maschine verbessert wird.

6. Fazit

Nach den optimierten Designdaten wurde der Prototypentest durchgeführt. Es wurde nachgewiesen, dass die optimierte Biegemaschine hat gute Ergebnisse erzielt. Ohne das Gewicht der Maschine zu verändern, wird die Steifigkeit der Maschine durch 20% erhöht, was viel Montage- und Schweißzeit spart und einen guten wirtschaftlichen Wert hat. Es ist ersichtlich, dass das traditionelle Computerdesign oder die Erfahrung die Optimierungsanforderungen nur schwer erfüllen können. Mit der Finite-Elemente-Software lässt sich das Design einfach optimieren und Produkte von höchster Qualität mit minimalem Materialeinsatz herstellen.