Entwurf und Herstellung einer Tiefziehmaschine: Experimentelle Untersuchung der Ziehkraft im Vergleich zum Ziehhub

Auf meiner Reise durch die Gestaltung und Herstellung von TiefziehmaschinenIch habe wertvolle Erkenntnisse über die Beziehung zwischen Ziehkraft und Ziehweg gewonnen. Diese experimentelle Studie hat gezeigt, wie diese beiden Faktoren interagieren und die Gesamtleistung des Tiefziehprozesses beeinflussen. Das Verständnis dieser Beziehung ist entscheidend für die Optimierung des Maschinendesigns und die Verbesserung der Qualität geformter Produkte. Im Laufe meiner Berufserfahrung habe ich verschiedene Experimente durchgeführt, um diese Dynamik zu analysieren. In diesem Artikel stelle ich meine Erkenntnisse zur Konstruktion und Herstellung einer Tiefziehmaschine vor, wobei ich mich auf die experimentelle Untersuchung der Ziehkraft im Vergleich zum Ziehweg und die Auswirkungen auf die effektive Metallumformung konzentriere.

Abstrakt

Dieses Dokument beschreibt die Arbeit an der Entwicklung, Herstellung und dem Betrieb eines Modells einer kostengünstigen hydraulischen Tiefziehmaschine (DDM), die derzeit im Fertigungslabor der Fakultät für Wirtschaftsingenieurwesen (IED) der An-Najah National University eingesetzt wird. Die Maschine wird für verschiedene Experimente im Zusammenhang mit dem Tiefziehprozess verwendet.

Wie bekannt ist, handelt es sich beim Tiefziehen um ein Blechbearbeitungsverfahren, bei dem ein Stempel ein Rohblech in eine Matrizenhöhle zieht, um becher- oder kastenförmige Teile zu formen [1].

Diese Arbeit wurde in drei Phasen durchgeführt. Die erste war die Entwurfsphase, in der alle Konstruktionsberechnungen der DDM-Elemente auf Grundlage der Spezifikationen des zu zeichnenden Produkts (Becher) durchgeführt wurden. Die zweite war die Konstruktionsphase, in der die DDM-Elemente in den technischen Werkstätten der Universität hergestellt und zusammengebaut wurden. Die letzte war die Betriebs- und Versuchsphase, in der das DDM durch verschiedene Experimente getestet wurde.

Zusammenfassend lässt sich sagen, dass die Erfahrungen, die beim Entwerfen und Bauen einer mechanischen Laborausrüstung gesammelt wurden, sich als erfolgreich erwiesen haben, da sie praktische Ergebnisse lieferten, die mit den in der Literatur verfügbaren Ergebnissen übereinstimmen, im Vergleich zu den Kosten einer ähnlichen gekauften Ausrüstung Geld sparten und die Fähigkeiten der Studenten im Verständnis des Tiefziehprozesses im Besonderen und der Konstruktionskonzepte von Maschinenelementen im Allgemeinen verbesserten.

Schlüsselwörter: Tiefziehen, Maschinenelementdesign, Dei-Design, Maschinenmontage und -herstellung, experimentelle Untersuchung von Ziehkraft und Ziehhub

Einführung

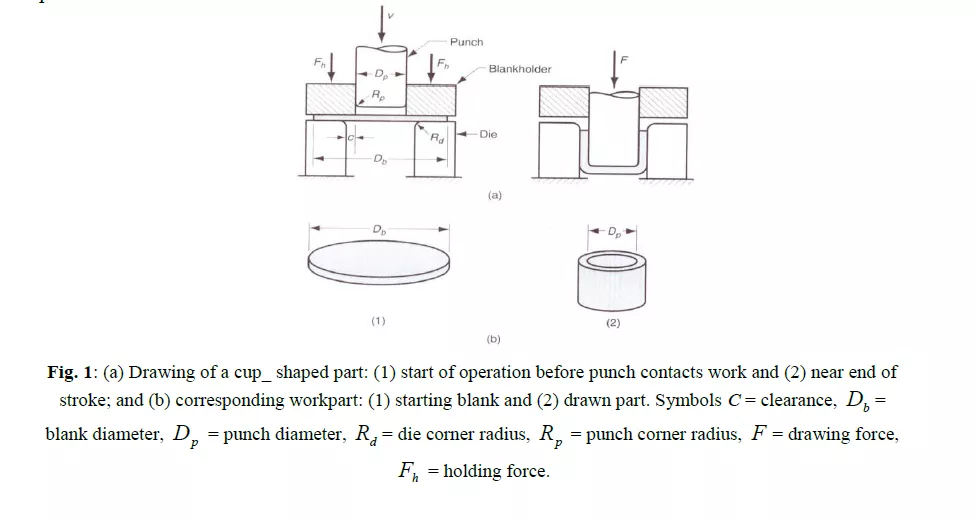

Tiefziehen Die Blechbearbeitung ist ein Verfahren zur Herstellung becher- oder kastenförmiger Teile. Dabei wird ein Stempel verwendet, der einen Rohling in eine Matrizenvertiefung zieht. Dazu wird ein Blechrohling bestimmter Größe über die Matrizenöffnung gelegt und mit einem Stempel in die Matrizenvertiefung gedrückt, wie in Abbildung 1 dargestellt [1]. Typische Produkte, die mit diesem Verfahren hergestellt werden, sind Getränkedosen, Badewannen, Behälter unterschiedlicher Größe und Form, Waschbecken und Autoteile.

In dieser Arbeit wird der grundlegende Ziehvorgang untersucht, bei dem ein becherförmiges Teil mit den in Abbildung 1 dargestellten Parametern gezogen wird. Bei diesem grundlegenden Vorgang wird ein kreisförmiger Rohling mit Durchmesser Db und Dicke t über die Matrizenöffnung einer Matrize mit Eckradius Rd gelegt. Anschließend wird der Rohling von einem Niederhalter (Niederhaltering) mit einer bestimmten Kraft gehalten. Anschließend wird ein Stempel mit Durchmesser Dp und Eckradius Rp verwendet, um den Rohling in die Matrizenöffnung zu stanzen und so das becherförmige Teil zu formen.

Darüber hinaus bewegt sich der Stempel mit einer bestimmten Geschwindigkeit V und übt eine bestimmte Abwärtskraft F aus, um die Verformung des Metalls zu erreichen, während der Blechhalter eine Haltekraft Fh ausübt, um eine Faltenbildung des Blechs zu verhindern.

Tatsächlich stellt dieses Dokument den Entwurf und die Herstellung einer kostengünstigen Tiefziehmaschine (DDM) vor, die vorab identifizierte becherförmige Produkte herstellt. Die DDM ist nun montiert und wird für Experimente im Labor für Herstellungsverfahren in der IE-Abteilung der An-Najah-Universität verwendet. Das Dokument stellt den detaillierten Entwurf der Hauptelemente der DDM, einschließlich Stempel und Matrize, sowie die Herstellung und Montage der DDM vor. Es stellt außerdem den Betrieb und die Prüfung der DDM durch die Durchführung von Experimenten zur Ziehkraft im Vergleich zum Ziehweg vor und vergleicht die Ergebnisse mit veröffentlichten Daten.

Tiefziehmaschine: Allgemeiner Hintergrund

In diesem Abschnitt werden einige allgemeine Konzepte des Tiefziehprozesses erläutert, darunter die Ziehmaße, die Ziehkraft und die Haltekraft.

Tiefziehmaßnahmen:

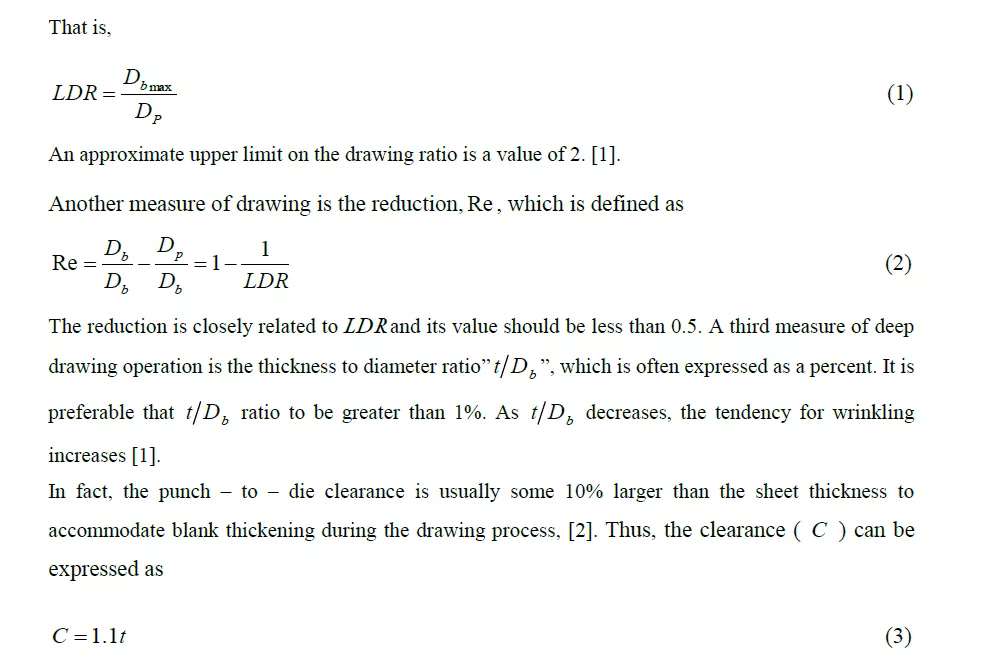

Eine der wichtigsten Kenngrößen beim Tiefziehen ist das Grenzziehverhältnis LDR. Das Grenzziehverhältnis ist definiert als das maximale Verhältnis von Blechdurchmesser zu Stempeldurchmesser, das unter idealen Bedingungen in einem Hub ohne Ausfall gezogen werden kann [2].

Die Anziehungskraft:

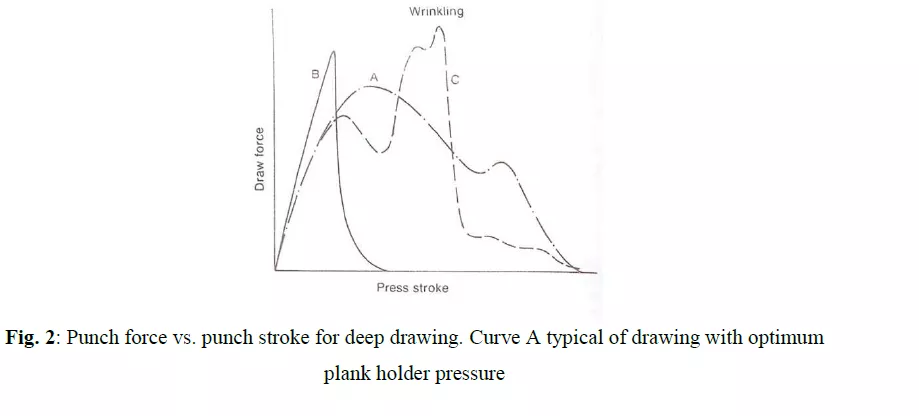

Die zur Herstellung eines Napfes erforderliche Kraft im Stempel setzt sich aus der idealen Verformungskraft, den Reibungskräften und der zum Abstreckziehen erforderlichen Kraft zusammen. Abbildung 2 zeigt den Zusammenhang zwischen Ziehkraft und Ziehweg [2].

Rohlingshaltekraft:

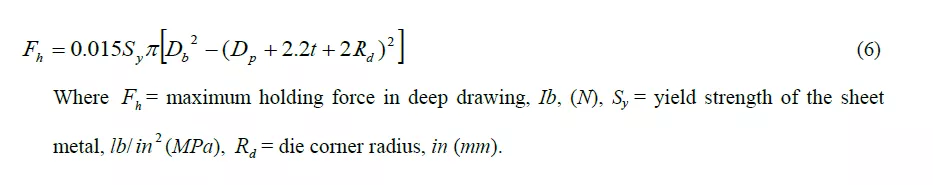

Die Haltekraft h F spielt beim Tiefziehen eine wichtige Rolle. In grober Näherung kann der Haltedruck auf den Wert 0,015 der Streckgrenze des Bleches eingestellt werden [1].

Durch Multiplikation des Haltedrucks mit dem Anteil der Anfangsfläche des Rohlings, der vom Rohlingshalter gehalten werden soll, können wir die Haltekraft ( h F ) wie folgt abschätzen: [1].

Werkzeuge und Ausrüstung:

Zum Tiefziehen wird üblicherweise eine doppeltwirkende mechanische Presse verwendet, es kommen aber auch hydraulische Pressen zum Einsatz. Die doppeltwirkende Presse steuert Stempel und Blechhalter unabhängig voneinander und formt das Teil mit konstanter Geschwindigkeit.

Da die Blechhalterkraft den Blechfluss innerhalb der Matrize steuert, wurden heute Pressen mit variabler Blechhalterkraft entwickelt. Bei diesen Pressen wird die Blechhalterkraft mit dem Stempelhub variiert.

Der wichtigste Faktor bei der Matrizenkonstruktion ist der Eckenradius ( d R ) der Matrize. Dieser Radius muss einen optimalen Wert haben, da das Material darüber gezogen wird. Der optimale Radius der Matrize hängt von den Druckanforderungen und der Art des zu ziehenden Materials ab. Je kleiner der Radius der Matrize, desto größer ist natürlich die zum Ziehen des Bechers erforderliche Kraft. Der Radius der Matrize kann zwischen dem Vier- und Achtfachen der Dicke des Rohlings betragen [3]. Das heißt

In der Praxis empfiehlt es sich, mit d R gleich 4t zu beginnen und diesen Wert bei Bedarf zu erhöhen.

Ebenso wichtig ist der Stempelradius ( p R ), da er den Radius des Bodens des hergestellten Bechers formt. Ist p R zu klein, kann der Bodenradius des Bechers ausreißen. Es kann notwendig sein, den Radius größer als nötig zu wählen und ihn in nachfolgenden Ziehvorgängen zu reduzieren. Als Ausgangspunkt kann ein Radius-zu-Rohling-Verhältnis von 4t verwendet werden. [3].

Becherspezifikationen und Berechnungen der Zieh- und Haltekraft

Das DDM wurde entwickelt, um becherförmige Teile in einem einzigen Hub herzustellen. Wie bereits erwähnt, soll das Fertigungslabor der An-Najah-Universität mit einem Gerät ausgestattet werden, das den Tiefziehprozess demonstrieren und von Studenten für grundlegende Experimente genutzt werden kann. Um ein geeignetes DDM zu entwickeln, müssen zunächst die Produktspezifikationen (der Tasse), die Ziehkraft und die Haltekraft bestimmt werden.

Becherspezifikationen

Als Produkt des erforderlichen DDM wird ein einfacher Becher mit einem bestimmten Innendurchmesser (d) und einer bestimmten Tiefe (h) gewählt, der aus einem Blech der Dicke (t) hergestellt werden soll.

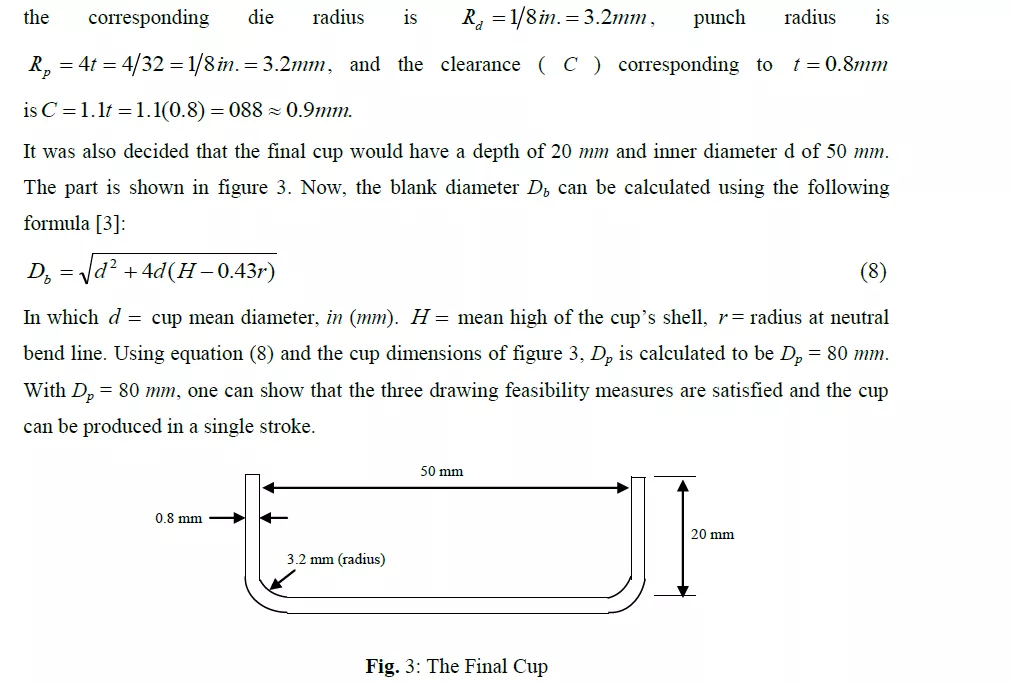

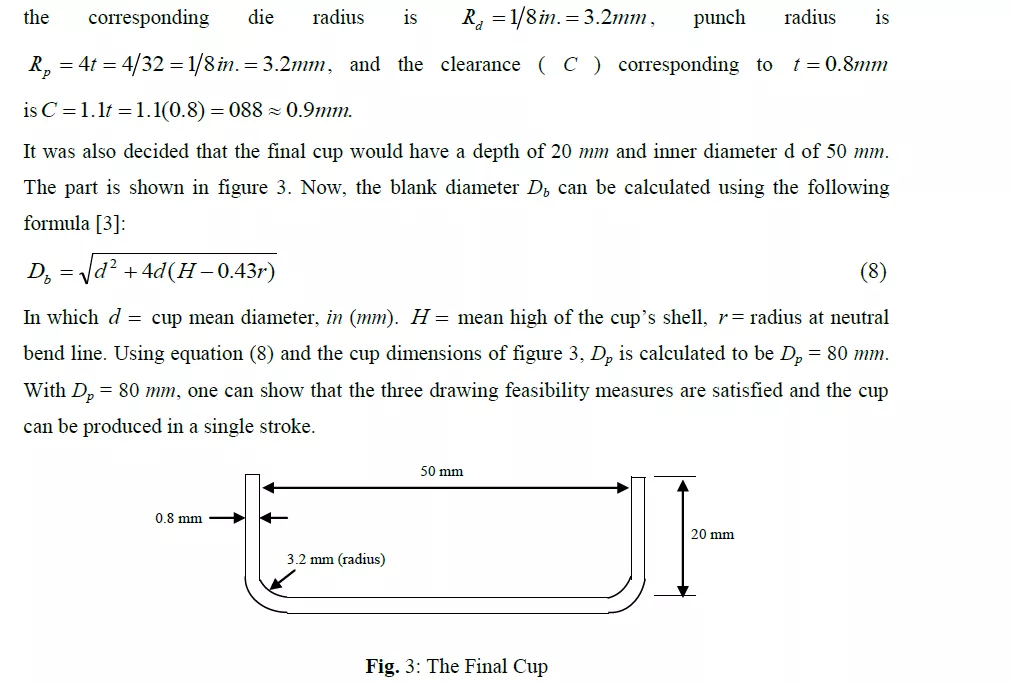

Die Abmessungen des Bechers müssen so gewählt werden, dass der Tiefziehvorgang die Herstellung des Bechers in einem Hub ermöglicht. Um die Machbarkeit des Vorgangs zu messen, müssen LDR, Dicke-Durchmesser-Verhältnis (t/D) und die Reduktionsprozentzahl (Re) die in Abschnitt 2 dieses Dokuments genannten Machbarkeitsbedingungen erfüllen. Zu diesem Zweck wurde eine Blechdicke von t 1 32 Zoll 0,8 mm festgelegt, daher – basierend auf den Empfehlungen in Abschnitt 2 –

Ermittlung der Ziehkraft und der Rohlingshaltekraft

Die Tasse soll aus Messing C 26800 (65% Cu, 35%Zn) mit UTS 322 MPa, S 98 MPa hergestellt werden. y Mithilfe von Gleichung (5) und Dp = 50 mm kann die Ziehkraft zur Herstellung der Tasse mit F = 36,4 kN berechnet werden. Analog ergibt sich aus Gleichung (6) Fh = 14 kN. Somit entspricht die gesamte Ziehkraft (Fd), die vom DDM aufgebracht werden muss, der Summe aus F und Fh, also Fd = 50,4 kN. Für die Konstruktion von DDM-Elementen muss Fd mit einem Lastfaktor von 1,6 multipliziert werden.

Konstruktion der Tiefziehmaschinenelemente

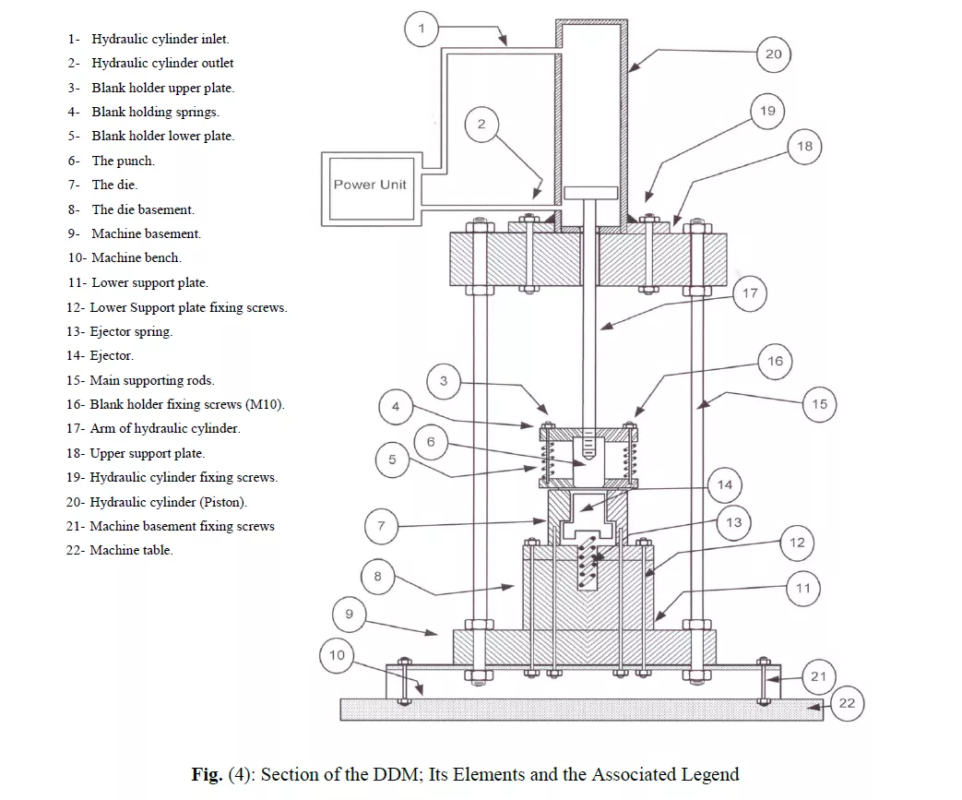

In diesem Abschnitt wird der Aufbau ausgewählter Hauptelemente der Tiefziehmaschine (DDM) vorgestellt. Abbildung (4) zeigt einen Ausschnitt der DDM, ihre Elemente und die zugehörige Legende. Abbildung (5) zeigt ein Foto davon.

Gestaltung der Matrize und des Stempels

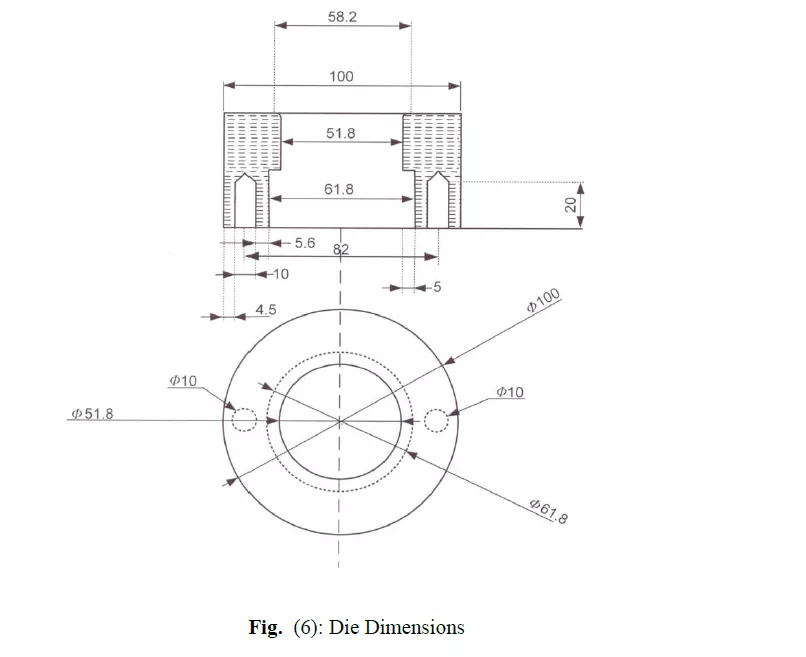

Nachdem die Becherspezifikationen wie zuvor erläutert ermittelt wurden, können die Spezifikationen der Matrize und des Stempels ermittelt werden, die zur Herstellung dieses Bechers verwendet werden.

Der Außendurchmesser des Stempels muss dem Innendurchmesser des Bechers entsprechen, also 50 mm. Außerdem muss er hoch genug sein, um die erforderliche Tiefe (20 mm) des Bechers zu erzeugen. Daher wurde der Stempel mit einem Außendurchmesser von 50 mm, einem Stempelradius (p R) von 3,2 mm und einer Höhe von 80 mm konstruiert.

Matrize und Stempel sind die Gegenstücke bei diesem Verfahren. Daher entspricht der Innendurchmesser der Matrize dem Außendurchmesser des Stempels zuzüglich des Spielausgleichs. Abbildung (6) veranschaulicht die Abmessungen der Matrize.

Design/Sicherheitsanalyse der oberen Stützplatte

Die obere Stützplatte dient, wie der Name schon sagt, zur Unterstützung des DDM, indem sie den Hydraulikzylinder der Maschine hält. Daher muss die Konstruktion dieser Platte auf der maximalen Kraft der Hydraulikeinheit basieren, die 1,6 Fd = 80 kN beträgt. Abbildung (7) zeigt die Abmessungen dieser Platte, während Abbildung (8) das Freikörperdiagramm der Platte darstellt. Wie in Abbildung (8) dargestellt, kann der belastete Teil dieser Platte als feste Stütze an beiden Enden mit einer Mittellast der Hydraulikeinheit angenähert werden.

Die Reaktionen an den Stellen A und C sind gleich und betragen 40 kN. Die Momente an den Stellen A, B und C betragen MA = 2090 Nm, MB = 2200 Nm bzw. MC = 2090 Nm [4]. Abschnitt B (mittlere Spannweite) ist der kritische Abschnitt. Unter dieser Belastung beträgt die maximale Normalspannung in diesem Abschnitt 27,7 MPa. Die Platte besteht aus warmgewalztem Stahl mit Sy = 170 MPa. Der Sicherheitsfaktor gegen Nachgeben der oberen Platte beträgt daher 6.