Anleitung zur Verwendung einer Blechbiegemaschine

Der richtige Einsatz einer Blechbiegemaschine ist entscheidend für präzise Biegungen, die Sicherheit des Bedieners und eine lange Lebensdauer der Maschine. Egal, ob Sie Anfänger sind oder Ihr Wissen auffrischen möchten: Diese Anleitung bietet Ihnen eine Schritt-für-Schritt-Übersicht zur effektiven und sicheren Bedienung einer manuellen oder hydraulischen Blechbiegemaschine.

So richten Sie eine Blechbiegemaschine ein

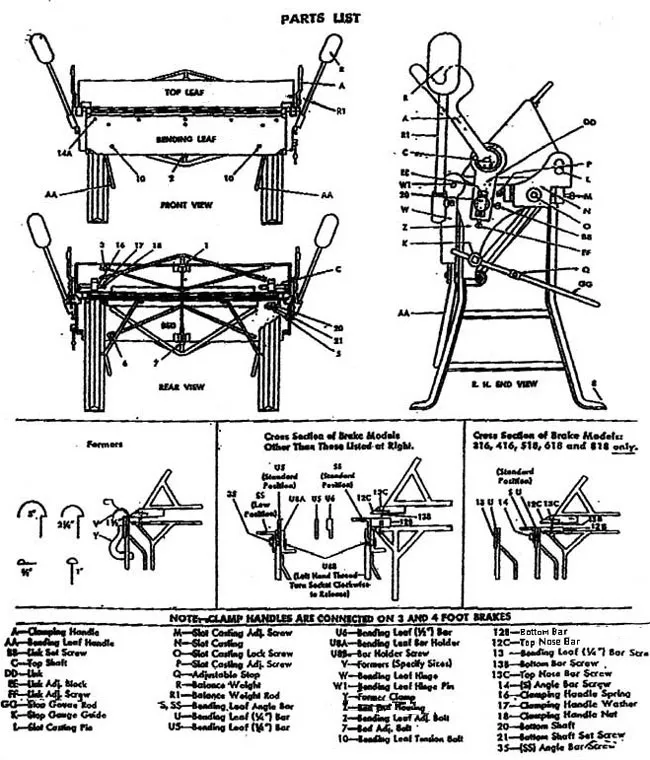

Hier erklären wir die Verwendung und Einstellung eines Blechbremse. Wir erklären auch, wie man eine Blechbox oder -pfanne herstellt. Es ist auch möglich, einen Saum zu biegen und abzuflachen, einen Radius zu bilden und einen Zickzack zu biegen. Das Standardverfahren für eine einfache Biegung in Blech mit einer Hand Bremsmaschine lautet wie folgt:

1. Blech unter die Klemmleiste legen.

2. Passen Sie die Klemmgriffnocke an die Metalldicke an.

3. Messen und positionieren Sie die Blechkante im richtigen Abstand parallel zur Klemmleiste.

4. Ziehen Sie die Klemmgriffe an jedem Ende nach unten, um das Metall festzuklemmen.

5. Stellen Sie die Stoppstange so ein, dass die Biegeschürze im gewünschten Winkel (normalerweise 90 Grad) anhält.

5. Beugen Sie Ihre Knie und heben Sie die beiden Griffe unter der Schürze an, bis die Stoppstange die Schürze stoppt.

6. Die Schürze langsam wieder nach unten bringen. Die Klemmgriffe lösen.

Weitere Informationen zum Biegen einer Kasten- oder Pfannenform finden Sie weiter unten. Ein weiteres häufiges Anwendungsgebiet der Maschine ist das Säumen. Biegen Sie das Blech zunächst um 135 Grad und drücken Sie dann mit der Schürze einen Saum gegen die Oberseite der Klemmleiste. Bei sehr dünnem Blech können Sie den Saum auch unter der Klemmleiste flachdrücken.

Obwohl der ursprüngliche Hersteller wahrscheinlich darauf geachtet hat, die Handbremse an die meisten Metallteile anzupassen, kann es nach Handhabung, Transport oder jahrelangem Gebrauch vorkommen, dass eine Nachjustierung erforderlich ist. Die hier gezeigte Anleitung wurde ursprünglich für eine Chicago Hand Brake Machine geschrieben, die meisten anderen Handbremsen sind jedoch Kopien des berühmten Designs und daher ähnlich.

Beachten Sie jedoch, dass den Kopien in der Regel bestimmte kleine Merkmale und Geometrien fehlen, die das Chicago-Design seit 1899 so überlegen machen. Bitte beachten Sie: Die Kapazität von Hand Brake-Maschinen zum Biegen von Blechen ist bei Hochleistungsmodellen normalerweise auf 12 Gauge (0,105 Zoll = 2,7 mm) Blechstärke und bei Leichtlastmodellen auf 16 Gauge (0,06 Zoll = 1,5 mm) begrenzt. 10 Fuß-Maschinen sind auf 14 Gauge und 12 Fuß-Maschinen auf 18 Gauge begrenzt. Einige in China hergestellte Kopien können aufgrund ihrer billigeren Konstruktion eine geringere Kapazität haben.

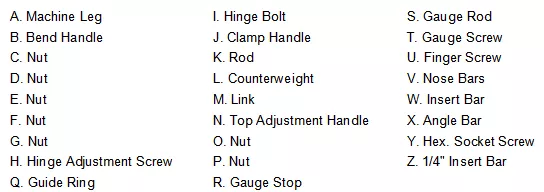

Um Ihre Maschine zu überprüfen, achten Sie darauf, dass die Bremse waagerecht auf dem Boden steht, damit das obere Blatt beim Spannen nicht nach vorne rutscht. Sollte das obere Blatt beim Spannen dennoch nach vorne rutschen, prüfen Sie zunächst den festen Sitz der Stellschraube (P) und der Kopfschraube (O). Sollte dies das Nachrutschen nicht beheben, legen Sie einen Keil unter die Rückseite des Beins auf der Seite, die nach vorne rutscht. Drücken Sie den Keil so weit hinein, bis das Nachrutschen behoben ist, und ersetzen Sie ihn dann durch einen festen Block der richtigen Höhe.

Überprüfen Sie das Biegeblatt und achten Sie darauf, dass die Kante (1/64 Zoll) unterhalb der Bettkante liegt, wenn sich das Biegeblatt in der unteren Position befindet. Diese Kante sollte an den Enden (1/64 Zoll) unterhalb der Bettkante und in der Mitte (1/32 Zoll) tiefer liegen. Die Enden des Biegeblatts können durch Anziehen der Stellschraube (J) abgesenkt werden. Um die Enden des Biegeblatts anzuheben, ziehen Sie die Stellschraube (H) fest. Um das Biegeblatt in der Mitte abzusenken, ziehen Sie die Halsstabschraube (7) fest. Um das Biegeblatt in der Mitte anzuheben, ziehen Sie die Halsstabschraube (2) fest.

Wenn sich das Blech an einem Ende weiter biegt als am anderen, legen Sie das obere Blech wieder auf das Ende, an dem das Blech zu weit gebogen ist. Lösen Sie dazu die Kopfschraube (O) und stellen Sie die Einstellung mit den Stellschrauben (P) und (M) ein.

Das Biegeblatt kann sich nach Gebrauch in der Mitte verbiegen. Dies lässt sich schnell beheben, indem Sie beide Schrauben (10) festziehen, bis die Mitte eine gerade Linie bildet.

Die Einstellung für das Spannen unterschiedlicher Metalldicken erfolgt durch Lösen der Stellschraube (BB), die den Verbindungsblock (EE) hält, und Verstellen der Stellschraube (FF), bis der gewünschte Druck beim Spannen auf die zu biegende Metalldicke erreicht ist. Nach Abschluss dieser Einstellung die Stellschraube (BB) festziehen.

Stellen Sie die obere Backe auf die Biegekante zurück, die doppelt so dick ist wie das Metall, um innerhalb von vier Messbereichen zu biegen. Bei leichterem Material bewegen Sie die Backe proportional nach vorne, wenn Sie schärfere Biegungen wünschen. Diese Einstellung erfolgt durch Lösen der Kopfschraube (O) und Einstellen der Stellschrauben (M) und (P) nach Bedarf. Es ist wichtig, dass die Kopfschraube (O) erst wieder festgezogen wird, nachdem die obere Backe auf die richtige Position eingestellt ist.

Die meisten Handbiegemaschinen sind für einen 1 Zoll (25 mm) breiten Mindestflansch am Kapazitätsmaterial ausgelegt. Die Maschine kann nur zum Kapazitätsbiegen verwendet werden, wenn sich die Winkelstange (S-SS) in der Standardposition befindet.

Wenn die Biegekante der Stange (U-6) mit 1/2″ eingesetzt ist, verringert sich die Kapazität der Maschine um vier Gauge. Das bedeutet, dass aus einer Maschine mit einer Kapazität von 12 Gauge eine Maschine mit 16 Gauge und aus einer Maschine mit 14 Gauge eine Maschine mit 18 Gauge wird. Bei Verwendung dieser Stange (U-6) muss die Winkelstange (SS) in die untere Position gebracht werden. Bei Verwendung der Stange (U-5) mit 1/4″ Biegekante verringert sich die Kapazität der Bremse um sieben Gauge und die Winkelstange (SS) sollte in die untere Position gebracht werden.

Im Biegeblatt und in der Winkelstange sind Löcher vorgesehen, um diese in der unteren Position für schmale, versetzte Biegungen zu befestigen. (U-5) 1/4-Zoll-Stangen sollten ausschließlich zum Biegen schmaler Rückflansche an Material verwendet werden, das nicht schwerer als sieben Gauge ist und die Kapazität der Maschine nicht übersteigt. Die Kapazitätsangaben beziehen sich auf die Dicke der Biegeblattkanten und gelten für alle Größen.

Kurze Materialstücke sollten in der Mitte der Biegemaschine gebogen werden. Dadurch wird die Spannung ausgeglichen. Diese Maschinen funktionieren jedoch nicht wie eine Biegepresse und sind daher nicht zum Biegen schmaler, besonders dicker Metallstücke ausgelegt, da dies zu einer konzentrierten Belastung der Klemmleiste und des Maschinenbetts führen würde, die Ihre Maschine beschädigen könnte.

Biegen Sie niemals gegen Nähte, es sei denn, die Maschine ist so eingestellt, dass sie die volle Mehrfachdicke der Naht einklemmt und das obere Blatt zurückgesetzt ist, um Platz für die volle Mehrfachdicke zu schaffen.

Ausgleichsgewichte (R) können angehoben oder abgesenkt werden, um das Biegeblatt richtig auszubalancieren.

Mit diesem einstellbaren Anschlag (GG) lässt sich der Biegewinkel bei Doppelarbeiten regulieren. Die Einstellung erfolgt mit dem mit (Q) gekennzeichneten Anschlag.

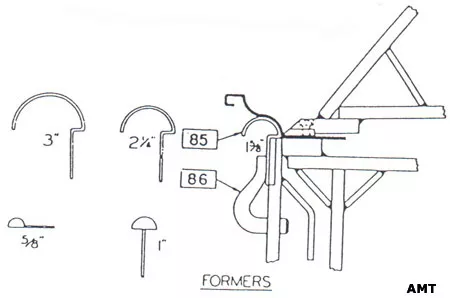

*Die unten gezeigten Former (V) werden wie in der Skizze gezeigt mit der 1/2-Zoll-Freiseite gegen das Biegeblatt an der Maschine befestigt. Diese Reibungsklemmen (Y) werden in Position gebracht und leicht mit einem Hammer darauf geklopft. Dadurch entsteht genügend Reibung, um die Former zu halten. Zum Entfernen der Klemme nach oben klopfen oder drehen. Former sind in den halbrunden Größen erhältlich: 3″, 2 1/4″, 1 6/8″, 1″ und 5/8″. An mehreren Blechen können rechtwinklige Biegungen vorgenommen und die Kurven anschließend auf den Formern gebogen werden. Die weite Öffnung der Backe ermöglicht es, die Bleche über die Former laufen zu lassen.

*Hinweis: Former gehören nicht zur Standardausrüstung.

Beim Formen von Gesimsen oder anderen Abschnitten mit großem Umfang empfiehlt es sich, eine Biegung nahe der Mitte zu beginnen oder an der gegenüberliegenden Kante der ersten Biegung einen Knick zu machen, um die Knicke im Blech auszugleichen. Der Grund hierfür liegt darin, dass Bleche nicht vollkommen flach sind. Wenn eine Kante geknickt bleibt, während die andere Kante durch Einspannen der Bremse begradigt wird, werden die später im geknickten Teil gemachten Biegungen diese Knicke begradigen und folglich die erste Biegung aus der Reihe streichen.

Der linke Biegegriff kann in zwei Positionen verwendet werden. Die Standardposition ist in der Vorderansicht dargestellt. Durch Entfernen der Schraube (15) kann der Griff in eine äußere Position gebracht werden, sodass das Blech beim Biegen breiter Bleche dem Bediener nicht im Weg ist.

Ölen Sie die Arbeitsteile gelegentlich.

Betriebsanpassungen

Anpassung an die Metalldicke:

Der Freiraum für Biegungen wird durch Zurückschieben des Top Leaf an der Biegekante geschaffen. Liegt das zu biegende Material innerhalb von vier Gauge (ca. 1,5 mm) über der Kapazität, verschieben Sie das Top Leaf um die doppelte Materialstärke zurück. Bei leichterem Material verschieben Sie das Top Leaf proportional nach vorne, wenn Sie schärfere Biegungen wünschen.

1. Lösen Sie die Griffe (J) leicht.

2. Stellen Sie das obere Blatt mit den oberen Einstellgriffen (N) ein. Der Klemmdruck der Verbindungen (M) wird durch Einstellen der Muttern (O/P) geändert.

Doppelte Biegungen:

Der einstellbare Anschlag (R) kann mithilfe des Verriegelungsbolzens (T) an jedem beliebigen Punkt der Stange (S) positioniert werden, um den Biegungswinkel zu begrenzen und den gewünschten Biegewinkel zu wiederholen.

Gegengewicht:

Das Gegengewicht (L) kann auf der Stange (K) angehoben oder abgesenkt werden, um das Biegeblatt richtig auszubalancieren.

Überbiegungseinstellung:

Wenn sich das Blatt auf einer Seite weiter biegt als auf der anderen, setzen Sie das obere Blatt wieder auf das Ende, an dem das Blatt übergebogen ist.

1. Lösen Sie die Griffe (J) leicht auf der Seite, die zu stark gebogen ist.

2. Passen Sie das obere Blatt mit der oberen Einstellung auf der Seite an, die überbiegt.

3. Griff (J) wieder festklemmen.

Anpassungen des kriechenden oberen Blattes:

Sollte das obere Blatt beim Einspannen von Material nach vorne zeigen:

1. Prüfen Sie, ob die Bremse waagerecht auf dem Boden steht.

2. Prüfen Sie die Einstellbolzenbaugruppe (25), um sicherzustellen, dass die oberen Einstellschraubenringe in ihrer Position verriegelt sind, sodass sich die Schrauben in den Sätteln nicht hin und her bewegen können – die vordere Schulter der Schrauben und die Fläche der Ringe müssen mit minimalem Spiel eng an den Sätteln anliegen.

3. Falls das Bein immer noch kriecht, klemmen Sie einen Keil unter das Bein (A) an dem Ende, das kriecht, bis es aufhört. Ersetzen Sie den Keil durch einen festen Block der richtigen Höhe.

Kapazität:

Die Biegekapazität der Bremse wird durch die Biegekantendicke bestimmt, die durch die Biegeblattstangen (W/X/Z) bereitgestellt wird, wenn sie auf dem Blatt montiert sind.

1. Der Winkelstab (X) ermöglicht den vollen Nennflansch von 1 Zoll auf dem Kapazitätsmaterial.

2. 1/2″-Einsteckschläger mit Winkelstange in NIEDRIGER Position reduziert die Kapazität der Bremse mit vier Messgeräten.

3. 1/4″-Einsteckstange und Winkelstange in der NIEDRIGEN Position reduzieren die Kapazität der Bremse um sieben Messgeräte.

Schmale versetzte Biegungen:

Entfernen Sie die Winkelstange (X) und die Einsteckstange (W) – verwenden Sie die 1/4″-Einsteckstange (Z).

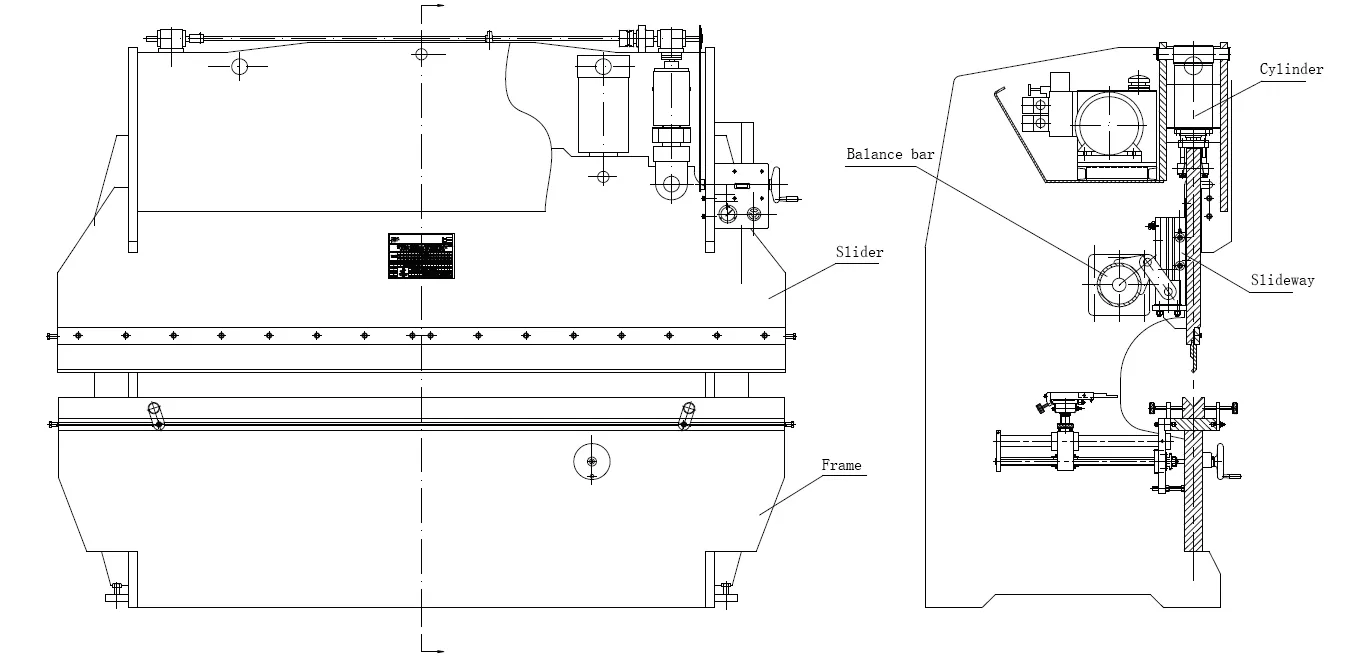

So erstellen Sie eine Kasten- oder Pfannenform:

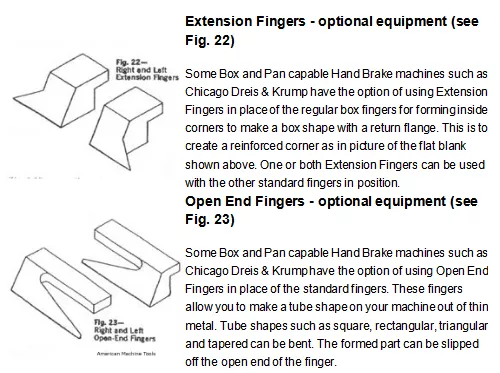

Siehe Diagramme oben und unten. Stellen Sie sicher, dass die Backen an den Nasenleisten (V) eine gerade Biegekante bilden.

1. Zeichnen Sie zunächst die Form Ihrer Schachtel auf ein Stück Blech. Versuchen Sie es vielleicht zuerst auf Karton.

2. Schneiden Sie die 4 Ecken des Blechs, die Sie nicht verwenden, weg oder kerben Sie sie aus.

3. Biegen Sie die ersten beiden gegenüberliegenden Seiten Ihrer Box um 90 Grad.

4. Entfernen Sie die beiden Finger, die beim Biegen der 3. und 4. Kartonseite im Weg sind.

5. Setzen Sie die Finger (39) in das teilweise geöffnete obere Blatt ein, wobei die Schrauben (36) und die Bolzen (U) der Nasenklemmstange gelöst werden.

6. Bringen Sie mit der am Blatt montierten Winkelstange (X) das Biegeblatt (1) nach oben und üben Sie mit seinem Druck Druck auf die gerade Linie der Nasenstangen aus (siehe gepunktete Linien in der gegenüberliegenden Skizze).

7. Wenn Sie unsere optionalen Verlängerungsfinger verwenden, können Sie eine verstärkte Box herstellen, die besonders steif ist.

8. Ziehen Sie die Schrauben und Klemmstangenbolzen fest, nachdem Sie sichergestellt haben, dass die Abstände zwischen den Fingern gleichmäßig sind.

9. Biegen Sie jeweils eine Seite nach oben, indem Sie die auf 90-Grad-Biegung eingestellte Anschlagstange verwenden.

10. Schweißen Sie die 4 Ecken Ihrer Box zusammen.

Radiusformer (siehe Bild oben) – optionale Ausstattung

Einige Box- und Pan-fähige Handbrausemaschinen wie Chicago Dreis & Krump bieten die Möglichkeit, Formen oder Former (85) zu verwenden, die in den Halbrundgrößen 5/8″, 1″, 1 5/8″ und 3 Zoll Radius erhältlich sind. Diese sind dafür ausgelegt, Kupfer oder sehr dünne Bleche wie 26 Gauge (.018″=.5mm) mit einem Radius zu versehen. Gut geeignet zum Formen von architektonischen Zierleisten und Dachrinnen im antiken Stil. Die meisten Handbrausemaschinen bieten diese Option nicht. Beim Kauf einer Chicago Dreis & Krump Handbrause ist diese Option verfügbar.

Befestigung an der Bremsmaschine mittels Formerklammern (86):

1. Platzieren Sie die Seite des Formers mit 1/2 Zoll Abstand gegen das Biegeblatt, wie in der Skizze gezeigt.

2. Positionieren Sie die Formerklammern und klopfen Sie leicht mit einem Hammer darauf. Dadurch entsteht genügend Reibung, um die Former zu halten.

3. Zum Entfernen der ehemaligen Klammern nach oben klopfen oder drehen.

An einer Reihe von Blechen können rechtwinklige Biegungen vorgenommen und anschließend auf Formern Kurven gebogen werden. Die weite Öffnung des Oberteils ermöglicht es, diese halbgeformten Bleche über die Former zu führen.

Vorsichtsmaßnahmen:

Um die Spannung auszugleichen, biegen Sie kurze Materialstücke in der Mitte der Bremse.

Biegen Sie niemals gegen Nähte, es sei denn, die Glieder (M) sind so eingestellt, dass sie die volle Mehrfachdicke der Naht einklemmen; und das obere Blatt ist zurückgesetzt, um einen Abstand von der gleichen vollen Mehrfachdicke zu gewährleisten.

Beim Ausführen von Kapazitätsbiegungen müssen immer sowohl die Winkelstange (X) als auch die Einsteckstange (W) am Blatt montiert sein.

Beim Formen von Abschnitten mit großem Umfang, wie z. B. Gesimsen, um die Knicke im Blech auszugleichen:

1. Beginnen Sie mit der Biegung in der Nähe der Blechmitte, oder

2. Machen Sie beim ersten Mal einen Knick in das gegenüberliegende Ende des Blechs.

Bleche sind nicht immer vollkommen flach und eine Krümmung, die an einem Ende verbleibt, während das andere Ende durch Einklemmen der Bremse gerade gerichtet wird, führt dazu, dass die erste Biegung aus der Reihe gerät, wenn sie wiederum gerade gerichtet wird.

Verwenden Sie immer Material mit rechtwinklig geschnittenen Kanten – gerollte Kanten führen dazu, dass sich das Material verbiegt.

Verwenden Sie niemals die Bremse, um Stangen zu biegen – diese hinterlassen eine Delle in der Nose Bar. Die Delle wird als Markierung sichtbar, wenn Sie dünnes oder weiches Metall biegen.

Passen Sie immer die unterschiedlichen Stärken an. Klemmen Sie das Oberteil insbesondere niemals mit Gewalt an schwereren Materialien fest, als für die Glieder und Oberteil vorgesehen sind. Verwenden Sie dazu die Klemmgriffe der Rohrverlängerungen als Hebel. Wenn Sie den Klemmgriff mit Gewalt festklemmen, kann er brechen, und der Austausch ist teuer.

Schmierung:

Gelegentlich mit SAE-30-Öl (Regierungsspezifikation MIL-O-6081B) schmieren, wo dies durch das Symbol [L] gekennzeichnet ist, außer beim oberen Sattel (26), Hohlräume mit Fett (MIL-L-7870).

Abschluss

Wenn Sie diese Schritte und Best Practices befolgen, können Sie sicher Verwenden Sie eine Blechbiegemaschine um präzise und wiederholbare Biegungen zu erzielen. Unabhängig davon, ob Sie eine manuelle oder hydraulische Einheit bedienen, gewährleisten das Verständnis Ihrer Maschine und deren regelmäßige Wartung eine sichere, effiziente und langlebige Leistung. Für weitere professionelle Beratung oder um das gesamte Sortiment an Abkantpressen von HARSLE kennenzulernen, können Sie uns jederzeit kontaktieren.