Einführung der isothermischen hydraulischen Schmiedepresse

Als Branchenexperte für Hydraulikmaschinen freue ich mich, Einblicke in die Einführung des isothermischen Schmiedens zu geben hydraulische PressenDiese innovativen Maschinen spielen eine entscheidende Rolle im Schmiedeprozess, da sie verbesserte Materialeigenschaften und einen geringeren Energieverbrauch ermöglichen. In diesem Artikel erläutere ich die Grundlagen des isothermen Schmiedens, die Vorteile hydraulischer Pressen in dieser Anwendung und wie sie die Fertigungseffizienz steigern können. Durch das Verständnis der Eigenschaften und Vorteile hydraulischer Pressen für das isotherme Schmieden können wir ihren Einfluss auf die moderne Metallverarbeitung besser einschätzen.

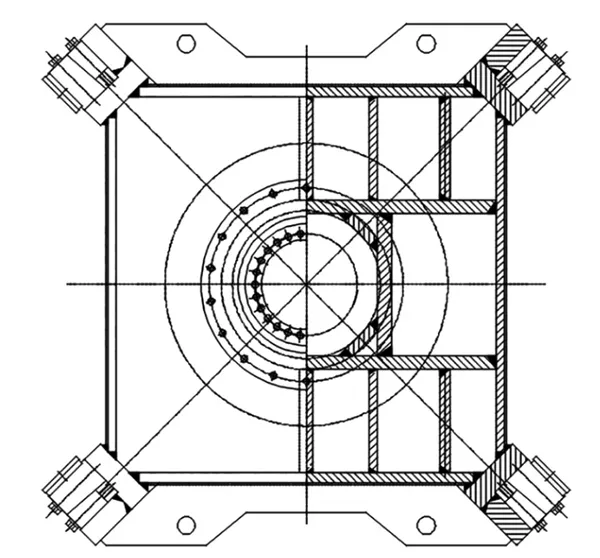

Dieser Artikel stellt eine Hydraulikmaschine vor, die speziell für das isotherme Schmieden verwendet wird. Die Form der Maschine ist in Abbildung 1 dargestellt. Die Hydraulikmaschine zeichnet sich durch hohe Präzision, antiexzentrische Tragfähigkeit und eine Schiebetischkonstruktion aus, die für große Zugkräfte ausgelegt ist.

Einführung in die isothermische hydraulische Schmiedepresse

Die in diesem Artikel beschriebene isotherme hydraulische Schmiedepresse funktioniert wie folgt: Der Heizofen (einschließlich der Form) wird auf dem Arbeitstisch der Anlage installiert, und die obere Form wird mit dem zu fixierenden Schieber verbunden. Zunächst wird die Form erhitzt; dieser Vorgang dauert in der Regel 7–8 Stunden. Anschließend wird der Schmiederohling in die Form gelegt und auf eine vorgegebene Temperatur erhitzt. Anschließend beginnt die Anlage mit dem Pressformen. Während dieses Vorgangs werden Form und Rohling auf Umformtemperatur gehalten. Anschließend wird die Anlage unter Druck gehalten, bis Werkstück und Form auf Raumtemperatur abgekühlt sind. Anschließend fährt der Pressschieber zurück, um die fertigen Teile zu entnehmen. Daher erfordert diese Anlage eine lange Haltezeit der hydraulischen Presse und hohe Druckstabilität.

Die Schlüsseltechnologie der isothermischen Schmiedehydraulikpresse

Der Rumpf besteht aus einer geteilten, vorgespannten Rahmenstruktur, die aus Ober- und Unterbalken, linken und rechten Pfosten, vier Zugstangen und Zugmuttern usw. besteht. Ober- und Unterbalken sowie linke und rechte Pfosten werden durch hydraulischen Überdruck über die Zugstangen vorgespannt. Die Balken sind durch Positionierkeile verbunden. Ober- und Unterbalken sowie die vier Säulen sind mit Stahlplatten verschweißt und weisen ausreichende Steifigkeit und Festigkeit auf.

Die Schieberführung besteht aus einer schrägen, keilförmigen, 45-Grad-X-Führungsschiene, die sich leicht einstellen lässt und eine hohe Einstellgenauigkeit aufweist. Sie verhindert wirksam den Einfluss thermischer Verformungen auf die Laufgenauigkeit des Schiebers und verfügt über eine hohe antiexzentrische Tragfähigkeit. Um die antiexzentrische Tragfähigkeit des Schiebers zu erhöhen und die Laufgenauigkeit des Schiebers zu verbessern, wurde die Führungslänge des Schiebers im Vergleich zur herkömmlichen Presse auf das 2,5-fache erhöht.

Um den Formwechsel zu erleichtern, ist die Anlage mit einem mobilen Arbeitstisch ausgestattet (siehe Abbildung 3). Beim Formwechsel wird der Arbeitstisch aus dem Rumpf gefahren, um das Anheben der Form zu erleichtern. Da die Lösekraft isothermischer Schmiedeteile etwa 4000 kN beträgt, kann die herkömmliche Spannvorrichtung mit mobilem Tisch den Spannanforderungen nicht gerecht werden. Der mobile Tisch wird beim Entformen angehoben, sodass die Teile nicht entnommen werden können. Daher verfügt diese Maschine über einen speziell entwickelten Antrieb für die mobile Station und ein Anti-Banding-System (siehe Abbildung 4).

Um zu verhindern, dass der mobile Tisch durch die Entformungskraft angehoben wird, sind an den beiden Ständern der Anlage zwei Halterungen angebracht, und der linke und rechte Ständer sind miteinander verschweißt. Der Abstand zwischen der unteren Ebene der Halterung und der unteren Ebene des Ständers wird durch die Präzision der Maßtoleranzen gesteuert. Wenn die mobile Plattform in die Presse einfährt, besteht ein kleiner Spalt (0,2–0,3 mm) zwischen ihrer oberen Ebene und der unteren Ebene der Säulenhalterung. Wenn der Schieber zurückkehrt und der Zylinder ausgeworfen wird, heben die Entformungskraft den mobilen Tisch und die untere Matrize an und können sich unter der Einschränkung der Säulenhalterung nicht anheben. Die Entformungskraft wird von der Säulenhalterung aufgenommen. Mit dieser Anti-Banding-Struktur ist der Spalt zwischen der mobilen Station und der Säulenhalterung klein. Herkömmliche mobile Stationen mit Rollen benötigen einen Hubabstand von 10 bis 15 mm, um Schäden am Gerät durch die Kraft der Rollen während des Betriebs zu vermeiden.

Entsprechend den Arbeitsbedingungen des isothermischen Schmiedens hydraulische Pressen Die mobile Plattform ist gleitend und gleitet auf der Führungsschiene und der Oberseite des unteren Trägers. Da die Gleitreibungskraft größer ist als die Rollreibungskraft, muss die Antriebskraft des mobilen Tisches sehr groß sein. Der mobile Tisch wird von einem Kolben-Zylinder-System mit hoher Schubkraft angetrieben. Um eine stabile und kontrollierbare Bewegungsgeschwindigkeit der mobilen Station sowie gleichmäßige Ein- und Ausfahrgeschwindigkeiten zu gewährleisten, wird der Antriebszylinder über einen steuerbaren Differenzialkreis gesteuert (siehe Abb. 5). Beim Ausfahren der Kolbenstange darf das Magnetventil Y2 nicht mit Strom versorgt werden. Dadurch entsteht ein Differenzialkreis zwischen dem Stangenraum und dem stangenlosen Raum. Das Öl aus dem Stangenraum gelangt in den stangenlosen Raum und erhöht so die Ausschubgeschwindigkeit. Umgekehrt muss das Magnetventil Y2 beim Einfahren der Kolbenstange den Differenzialkreis zwischen Stangenraum und stangenlosem Raum elektrisch unterbrechen. Auf diese Weise bleiben bei gleichem Eingangsvolumenstrom die Schub- und Rücklaufgeschwindigkeit des Zylinders gleich.

In der isothermischen Schmiedesteuerung wird die Hauptölpumpe digital gesteuert, und der Regelkreis nutzt ein hochfrequentes Proportional-Servoventil. Bei niedriger Geschwindigkeit steuert die SPS die Öffnung des hochfrequenten Proportional-Servoventils, um einen stabilen, geringen Durchfluss zu gewährleisten. Um einen reibungslosen Betrieb des Schiebers bei niedriger Geschwindigkeit zu gewährleisten, wird eine speziell eingestellte kleine Ölpumpe verwendet, um einen bestimmten Druck in die untere Kammer des Hauptzylinderkolbens einzubringen, sodass der Schieber unter hohem Gegendruck arbeitet und ein Kriechen verhindert wird. Die isotherme Schmiedesteuerung ermöglicht eine konstante Geschwindigkeitsregelung im Arbeitsgeschwindigkeitsbereich von 0,02 bis 1 mm/s. Aufgrund der langen Druckhaltezeit der Anlage ist der vom Hydrauliksystem benötigte Ölfluss zu diesem Zeitpunkt sehr gering, und es muss nur ein gewisser Druck aufrechterhalten werden. Wenn die Digitalpumpe zur Aufrechterhaltung des Drucks der Anlage verwendet wird, wird der Hubraum der Digitalpumpe über die SPS-Programmsteuerung auf das Mindestniveau eingestellt, das einen konstanten Druck aufrechterhalten kann.

Das elektrische System ist mit einem Computer zur industriellen Steuerung ausgestattet und die technologischen Aktionen und Parameter der Presse können vom Computer eingestellt werden, um eine automatische Steuerung des gesamten Arbeitsprozesses zu ermöglichen.

Gleichzeitig kann es verschiedene Arbeitsparameter aufzeichnen, speichern und ausdrucken, darunter die folgenden Aspekte:

⑴Die Positions-Zeit-Kurve und Daten der vier Punkte des Schiebereglers;

⑵Durchschnittliche Position der Schieberegler-Zeit-Kurve und der Daten;

⑶ Druck-Zeit-Kurve und Daten des Hauptbremszylinders;

⑷Geschwindigkeits-Zeit-Kurve und Daten des Schiebereglers.

Um die Kontrollierbarkeit und Rückverfolgbarkeit des gesamten Produktionsprozesses zu erreichen.

Russia-Customer-Feedback-5.jpg)

Russia-Customer-Feedback-4.jpg)

Russia-Customer-Feedback.jpg)