Prinzip der Winkelauswahl für Drehschneidwerkzeuge

Nach meiner Erfahrung mit Dreharbeiten ist die Auswahl der richtigen Drehen Der Werkzeugwinkel ist entscheidend für die Optimierung der Bearbeitungsleistung und das Erreichen hochwertiger Oberflächen. Der Winkel des Schneidwerkzeugs beeinflusst nicht nur die Effizienz des Schneidprozesses, sondern auch die Lebensdauer des Werkzeugs selbst. Im Laufe der Zeit habe ich ein tieferes Verständnis für die Prinzipien der Winkelauswahl von Drehwerkzeugen entwickelt und dabei Faktoren wie Materialart, Schnittgeschwindigkeit und gewünschte Oberflächengüte berücksichtigt. In diesem Artikel erkläre ich das Prinzip der Winkelauswahl von Drehwerkzeugen und gebe Einblicke und Tipps, die sowohl Anfängern als auch erfahrenen Mechanikern helfen können, ihre Dreharbeiten zu verbessern.

Beim Schneiden von Metall schneidet das Werkzeug in das Werkstück und der Werkzeugwinkel ist ein wichtiger Parameter, der zur Bestimmung der Geometrie des Schneidteils des Werkzeugs verwendet wird.

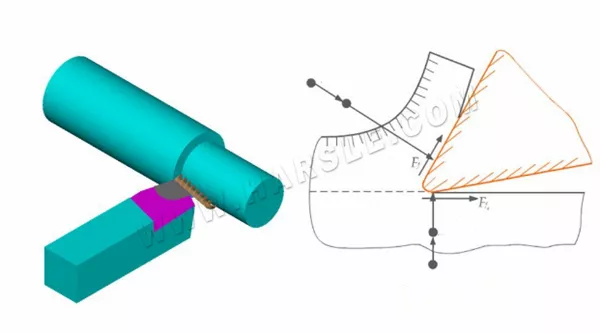

1. Die Zusammensetzung der Schneiden Teil des Drehwerkzeugs

Der Schneidteil eines Drehwerkzeugs, das häufig bei Bearbeitungsprozessen wie Dreharbeiten verwendet wird, besteht typischerweise aus mehreren Hauptkomponenten:

●Werkzeugmaterial: Das für das Schneidteil verwendete Material kann je nach Anwendung variieren. Schnellarbeitsstahl (HSS), Hartmetall, Keramik und kubisches Bornitrid (CBN) sind gängige Materialien. Jedes Material verfügt über eigene Eigenschaften, die es für bestimmte Schneidaufgaben geeignet machen.

● Wendeschneidplatte: Bei vielen modernen Drehwerkzeugen ist die Schneide nicht direkt Teil des Werkzeugkörpers, sondern eine separate Wendeschneidplatte, die ausgetauscht werden kann, wenn sie stumpf oder beschädigt ist. Wendeschneidplatten bestehen typischerweise aus Hartmetall oder anderen harten Materialien und sind in verschiedenen Formen und Größen erhältlich, um unterschiedlichen Schneidvorgängen gerecht zu werden.

●Schneidengeometrie: Die Geometrie der Schneide, einschließlich ihrer Form, ihres Winkels und ihres Reliefs, ist entscheidend für die gewünschte Schneidwirkung und Oberflächengüte. Gängige Schneidkantenformen sind quadratisch, rund, rautenförmig und dreieckig, jeweils geeignet für unterschiedliche Schnittarten.

● Spanfläche Die Oberfläche, auf der die Späne auf dem Drehwerkzeug fließen.

● Hauptfreifläche Die Fläche des Werkzeugs, die der bearbeiteten Fläche des Werkstücks gegenüberliegt und mit dieser interagiert, wird als Hauptfreifläche bezeichnet.

● Sekundäre Freifläche Die Fläche des Werkzeugs, die der bearbeiteten Fläche des Werkstücks gegenüberliegt und mit dieser interagiert, wird als sekundäre Freifläche bezeichnet.

● Hauptschneide Der Schnittpunkt der Spanfläche des Werkzeugs und der Hauptfreifläche wird als Hauptschneide bezeichnet.

● Nebenschneide Der Schnittpunkt zwischen Spanfläche und Nebenfreifläche des Werkzeugs wird als Nebenschneide bezeichnet.

●Werkzeugnase Der Schnittpunkt der Hauptschneide und der Nebenschneide wird als Werkzeugnase bezeichnet. Die Werkzeugspitze ist eigentlich eine kleine Kurve oder gerade Linie, die als Rundungsspitze und Fasenspitze bezeichnet wird.

2. Hilfsebene zum Messen des Schnittwinkels des Drehmeißels

Referenzebene: Die Referenzebene dient als Basislinie zum Messen von Schnittwinkeln. Es handelt sich in der Regel um eine flache Oberfläche, die senkrecht zur Spindelachse der Drehbank oder des Bearbeitungszentrums steht.

Werkzeugeinstellung: Das Schneidwerkzeug wird auf der Referenzebene positioniert, wobei die Werkzeugspitze die Oberfläche berührt. Dadurch wird sichergestellt, dass das Werkzeug senkrecht zur Spindelachse ausgerichtet ist und ein konsistenter Ausgangspunkt für Winkelmessungen bereitgestellt wird.

Winkelmessung: Zur Messung des Schnittwinkels relativ zur Referenzebene können verschiedene Werkzeuge verwendet werden. Dazu gehören beispielsweise Winkelmesser, Winkelmesser oder spezielle Winkelmessgeräte.

Schneidenausrichtung: Die Schneide des Drehwerkzeugs wird während der Messung an der Referenzebene ausgerichtet. Dies ermöglicht die genaue Bestimmung des Spanwinkels, Freiwinkels und anderer Schneidenwinkel.

Anpassung: Bei Bedarf können Anpassungen an der Werkzeugposition oder -ausrichtung vorgenommen werden, um die gewünschten Schnittwinkel zu erreichen. Dies kann den Wechsel von Werkzeugeinsätzen, die Anpassung von Werkzeughaltern oder die Neupositionierung des Werkzeugs relativ zum Werkstück beinhalten.

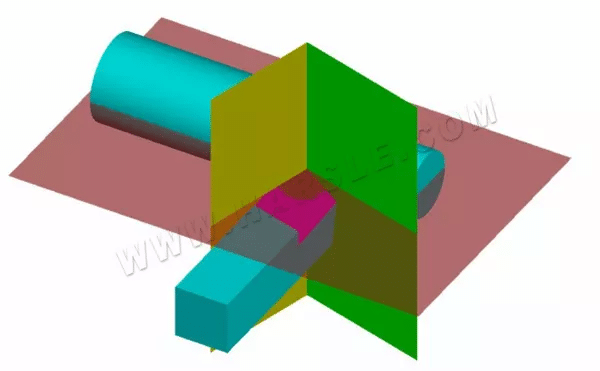

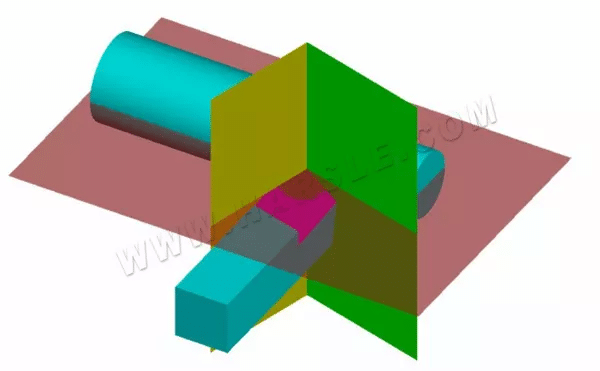

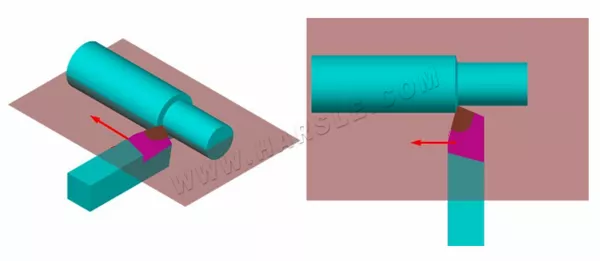

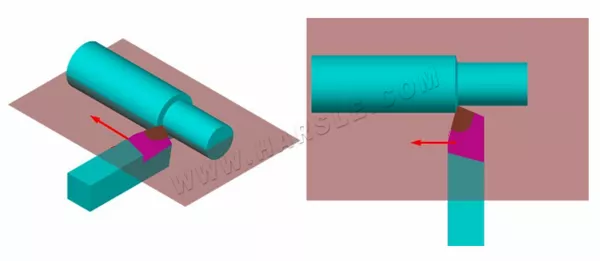

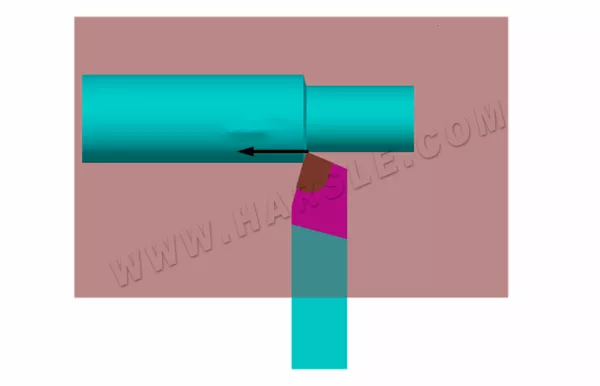

Um den geometrischen Winkel des Drehwerkzeugs zu bestimmen und zu messen, müssen drei Hilfsebenen als Referenz ausgewählt werden. Diese drei Hilfsebenen sind die Schnittebene, die Basisebene und die orthogonale Ebene.

● Schnittebene – Eine Ebene, die bis zu einem ausgewählten Punkt auf der Hauptschneide und senkrecht zur unteren Ebene des Schafts geschnitten wird.

● Basisebene – Die Ebene, die durch einen ausgewählten Punkt der Hauptschneide verläuft und parallel zur Unterseite des Schafts ist.

● Orthogonale Ebene – eine Ebene, die senkrecht zur Schnittebene und senkrecht zur Basisebene steht.

Es ist ersichtlich, dass diese drei Koordinatenebenen senkrecht zueinander stehen und ein räumliches rechteckiges Koordinatensystem bilden.

3. Hauptgeometrische Winkel und Auswahl der Drehwerkzeuge

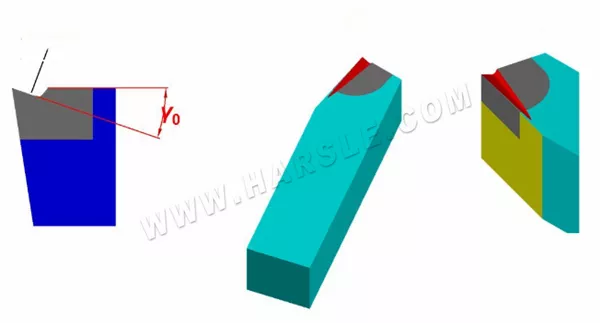

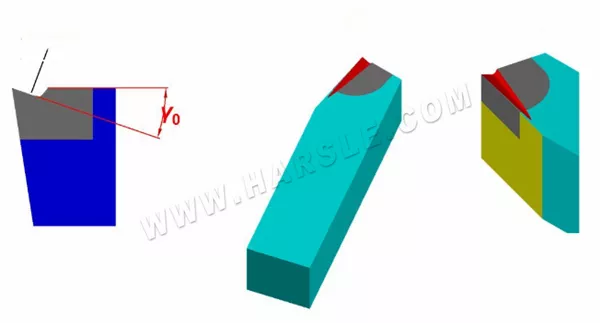

● Prinzip der Auswahl des Frontwinkels (γ0 )

Die Größe des Spanwinkels löst hauptsächlich den Widerspruch zwischen Festigkeit und Schärfe des Messerkopfes. Daher sollte der Spanwinkel zunächst entsprechend der Härte des zu bearbeitenden Materials gewählt werden. Ist das zu bearbeitende Material hart, nimmt der Spanwinkel einen kleinen Wert an und umgekehrt. Zweitens sollte die Größe des Spanwinkels entsprechend den Bearbeitungseigenschaften gewählt werden. Beim Schruppen sollte der Spanwinkel einen kleinen Wert und beim Schlichten einen großen Wert annehmen. Der Spanwinkel wird in der Regel zwischen -5° und 25° gewählt.

Normalerweise wird der Spanwinkel (γ0) bei der Herstellung des Drehwerkzeugs nicht voreingestellt, sondern durch Schärfen der Spannut am Drehwerkzeug erreicht. Die Spannut wird auch als Spanbrecher bezeichnet. Ihre Funktion besteht darin, die Späne ohne Verwicklungen zu brechen, die Abflussrichtung der Späne zu kontrollieren und die Genauigkeit der bearbeiteten Oberfläche zu erhalten, den Schnittwiderstand zu verringern und die Werkzeuglebensdauer zu verlängern.

● Prinzip der Auswahl des Freiwinkels (α0 )

Beachten Sie zunächst die Bearbeitungseigenschaften. Beim Schlichten ist der Freiwinkel groß, beim Schruppen klein. Berücksichtigen Sie außerdem die Härte des zu bearbeitenden Materials. Bei hoher Härte sollte der Freiwinkel klein gewählt werden, um die Festigkeit des Fräskopfes zu erhöhen; andernfalls sollte der Freiwinkel klein gewählt werden. Der Freiwinkel darf nicht null oder negativ sein und liegt in der Regel zwischen 6° und 12°.

● Auswahlprinzip des Hauptdeklinationswinkels (Kr )

Berücksichtigen Sie zunächst die Steifigkeit des Drehprozesses, bestehend aus Drehmaschinen, Vorrichtungen und Werkzeugen. Bei guter Steifigkeit des Systems sollte der Vorlaufwinkel klein gewählt werden, was sich positiv auf die Lebensdauer des Drehwerkzeugs, die Wärmeableitung und die Oberflächenrauheit auswirkt. Zweitens sollte die Geometrie des Werkstücks berücksichtigt werden. Bei Bearbeitungsschritten sollte der Hauptdeklinationswinkel 90° betragen, bei mittig geschnittenen Werkstücken 60°. Der Hauptdeklinationswinkel liegt in der Regel zwischen 30° und 90°, am häufigsten werden 45°, 75° und 90° verwendet.

● Auswahlprinzip der sekundären Deklination (Kr' )

Berücksichtigen Sie zunächst die ausreichende Steifigkeit des Drehwerkzeugs, des Werkstücks und der Klemme, um den sekundären Deklinationswinkel zu verringern. Andernfalls sollte ein größerer Wert gewählt werden. Zweitens kann der sekundäre Deklinationswinkel unter Berücksichtigung der Verarbeitungseigenschaften beim Schlichten 10 ° bis 15 ° und beim Schruppen 10 ° bis 15 ° betragen. Der sekundäre Deklinationswinkel kann etwa 5 ° betragen.

● Auswahlprinzip des Kantenneigungswinkels (λS)

Dies hängt hauptsächlich von den Verarbeitungseigenschaften ab. Beim Schruppen wirkt das Werkstück stark auf den Drehmeißel, und λS ≤ 0°. Beim Schlichten ist die Aufprallkraft des Werkstücks auf den Drehmeißel gering, und λS ≥ 0°; üblicherweise ist λS = 0°. Der Neigungswinkel der Klinge wird in der Regel zwischen -10° und 5° gewählt.

Werkstückmaterial: Unterschiedliche Materialien erfordern unterschiedliche Schneidwerkzeugwinkel. Beispielsweise können weichere Materialien wie Aluminium schärfere Schnittwinkel erfordern, während härtere Materialien wie Stahl stumpfere Winkel benötigen.