Effektive Tipps zur Konstruktion von Abkantpressen für die Umformung

Als erfahrener Fachmann in der Metallverarbeitung verstehe ich die Bedeutung einer effektiven Abkantpressenkonstruktion Tipps zum Umformen. Eine gut konzipierte Abkantpresse kann die Genauigkeit und Effizienz Ihrer Biegevorgänge deutlich steigern. In diesem Artikel teile ich wichtige Erkenntnisse und praktische Tipps, die mir geholfen haben, Abkantpressen für verschiedene Materialien und Stärken zu optimieren. Indem Sie diese Richtlinien befolgen, können Sie Ihren Arbeitsablauf verbessern, Abfall reduzieren und bessere Ergebnisse bei Ihren Umformprojekten erzielen. Lassen Sie uns die wichtigsten Designtipps näher betrachten, die Ihren Betrieb entscheidend verbessern können!

Tipps zur Konstruktion von Abkantpressen –Ausstattungsmerkmale

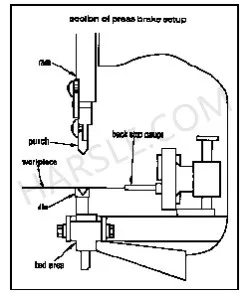

Abkantpressen haben üblicherweise eine Tragfähigkeit von 20 bis 200 Tonnen und eine Bettlänge von 1,2 bis 4,3 m (4 bis 14 Fuß), obwohl auch deutlich größere und kleinere Tonnagen und Bettgrößen im Einsatz sind. Sie können mechanisch, hydraulisch oder mechanisch-hydraulisch angetrieben werden. Je nach Richtung des Arbeitshubs des Stößels können sie aufwärts oder abwärts wirken. Abbildung 1 zeigt eine abwärts wirkende CNC-hydraulische Abkantpresse.

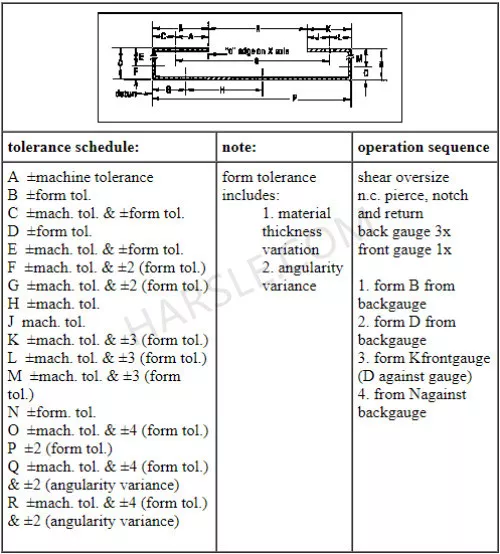

Abkantpressen kann mit einem von mehreren Typen von Hinteranschlägen und Tiefenanschlägen ausgestattet sein, darunter manuell platzierte und eingestellte Anschläge, Stifte, die in Löcher im Werkstück eingreifen, und computergesteuerte, numerisch programmierbare Einheiten, die die Einstellungen nach jedem Hub anpassen.

Tipps zur Konstruktion von Abkantpressen – Formen Betrieb

Die meisten Abkantpressen werden manuell beschickt. Der Bediener hält das Werkstück zwischen Stempel und Matrize gegen die entsprechende Lehre und gibt so das voreingestellte Maß für die Biegung vor.

Sobald der Rohling richtig positioniert ist, wird die Maschine aktiviert. Der Stößel bewegt sich in Richtung Bett und das Werkstück wird zwischen Matrize und Stempel geformt. Anschließend fährt der Stößel zurück und ermöglicht die Entnahme des Werkstücks.

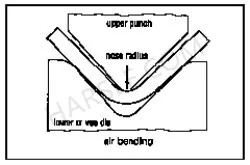

Eine Abkantpressenart ist das Freibiegen von Blechen in einen geraden Winkel. Wie in Abbildung 3 dargestellt, drückt der Stempel das Werkstück in die Matrizenhöhle. Während des gesamten Vorgangs berührt das Werkstück nur die Spitze des Stempels und die beiden Kanten der unteren Matrize. Sobald die Kraft der oberen Matrize nachlässt, federt das Werkstück zurück und bildet den endgültigen Winkel. Das Ausmaß der Rückfederung hängt direkt von Materialart, Dicke, Maserung und Härte ab.

Um die Rüstzeit zu minimieren, werden die meisten Werkzeuge für das Freibiegen mit dem gleichen Winkel in Stempel und Matrize hergestellt. Üblicherweise wird ein Matrizenwinkel von 80° oder 85° verwendet, um eine ausreichende Rückfederung zu ermöglichen und einen Endwinkel von 90° zu erreichen.

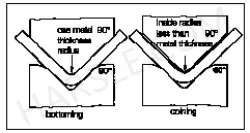

In Situationen, in denen Maßgenauigkeit und Winkelpräzision erforderlich sind, ist ein weiterer Umformungsprozess erforderlich. Dieser Prozess wird als „Prägen“ oder „Bodenformen“ bezeichnet. Beim Prägen werden Stempel und Matrize mit dem gewünschten Biegewinkel gefertigt und das Werkstück vollständig in die Matrize gedrückt. Prägen reduziert die Rückfederung, ist jedoch durch die Presskraft der Abkantpresse begrenzt.

Tipps zur Konstruktion von Abkantpressen –Vorteile und Einschränkungen

Der grundlegende Vorteil der Abkantpresse als Formwerkzeug liegt in ihrer Flexibilität. Der Einsatz von Standard-V-Matrizen ermöglicht kostengünstige Rüstzeiten und Laufzeiten bei Kleinserien und Prototypen. Nahezu jede Teilegröße und Form lässt sich mit den Standard-Matrizensätzen realisieren, wodurch die Kosten und Vorlaufzeiten für Pressformwerkzeuge entfallen. Zeigt die Komplexität der Teile, die auf einer Abkantpresse hergestellt werden können.

Moderne Abkantpressen mit programmierbaren Hinteranschlägen und mehreren Matrizenaufbauten haben diesen Umformprozess bei längeren Auflagen deutlich wettbewerbsfähiger gemacht.

In Fällen, in denen das Produktdesign speziell geformte Werkzeuge erfordert, sind die Kosten und Lieferzeiten für Abkantpressenwerkzeuge relativ gering.

Ein weiterer großer Vorteil ist die enorme Bandbreite an Werkstückgrößen, die in der Abkantpresse verarbeitet werden können. Teile können so lang wie der Stößel sein (innerhalb der Tonnagegrenzen), und die Teilebreite wird nur durch die Möglichkeit begrenzt, das Werkstück nach der Umformung aus der Maschine zu entnehmen.

Da Werkzeugwechsel schnell durchgeführt werden können, können verschiedene Standardformen kostengünstig hergestellt werden, was eine erhebliche Flexibilität bei der Konfiguration des Endprodukts ermöglicht. Da jede Biegung einzeln gemessen wird, kann es bei jeder Biegung oder jedem Vorgang zu zusätzlichen Maßabweichungen kommen.

America-Customer-Feedback-1.jpg)

America-Miami-Customer-Feeback-1.jpg)

Uzbekistan-Customer-Feedback1.png)

Kosovo-Customer-Feedback11.png)

Russia-Customer-Feedback.jpg)

Russia-Customer-Feedback-3.jpg)