Abkantpresse

Auf meiner Reise durch die Welt der Metallverarbeitung habe ich wertvolle Einblicke gewonnen in Abkantpresse Maschine FormungDieser Prozess ist unerlässlich für die Herstellung präziser Biegungen und Formen in verschiedenen Blechmaterialien. Durch das Verständnis der Feinheiten der Funktionsweise einer Abkantpresse erziele ich hochwertige Ergebnisse bei minimalem Abfall. In diesem Artikel erläutere ich die wichtigsten Elemente der Abkantpresse, einschließlich Techniken, bewährter Verfahren und Tipps zur Effizienzsteigerung im Biegeprozess. Mein Ziel ist es, Wissen zu vermitteln, das sowohl Anfängern als auch erfahrenen Profis der Branche zugutekommt.

Übersicht über die Abkantpressenformung

In diesem Abschnitt geht es um das Biegen, den Umformungsprozess, der am engsten mit der Abkantpresse verbunden ist.

Ausstattungsmerkmale

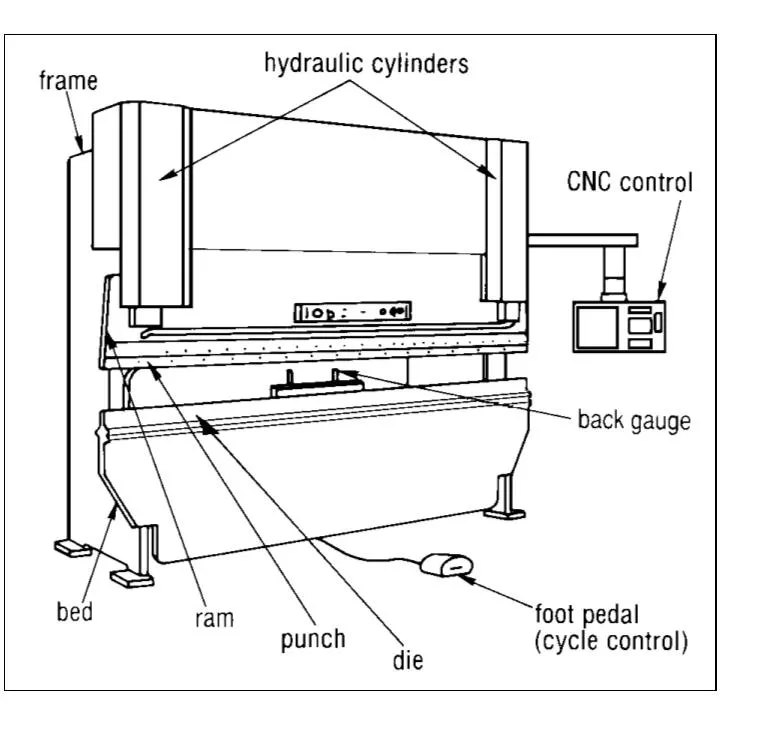

Die Presskraft von Abkantpressen liegt üblicherweise zwischen 20 und 200 Tonnen und die Pressbettlängen reichen von 1,2 bis 4,3 m. Der Antrieb erfolgt mechanisch, hydraulisch oder mechanisch-hydraulisch. Je nach Hubrichtung des Pressstempels können die Pressen nach oben oder unten arbeiten. Abbildung 1 zeigt eine nach unten wirkende Presseneinheit. CNC-hydraulische Abkantpresse.

Abkantpressen können mit verschiedenen Hinteranschlägen ausgestattet sein, darunter manuell platzierte und eingestellte Anschläge, Stifte, die in Löcher im Werkstück eingreifen, und computergesteuerte, programmierbare Einheiten, die die Einstellungen nach jedem Hub anpassen.

Betrieb

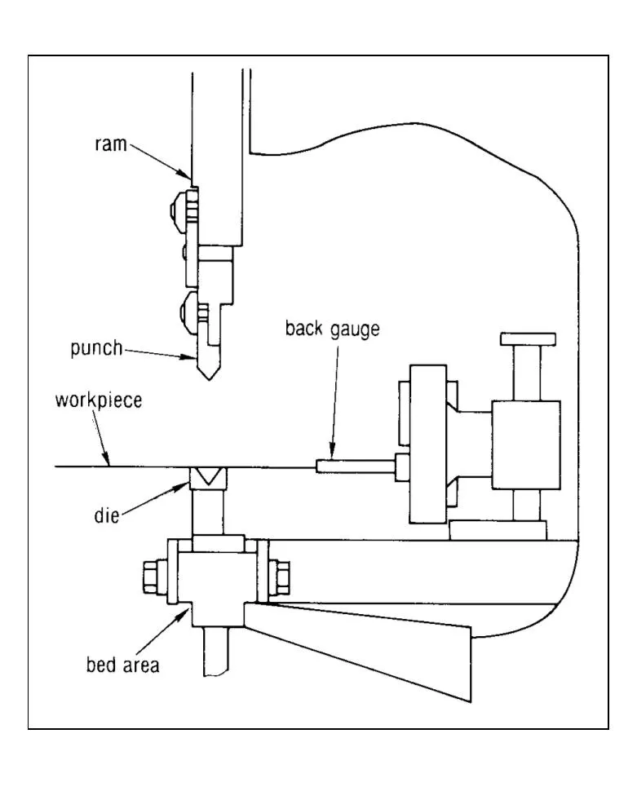

Die meisten Abkantpressen werden manuell beschickt. Der Bediener hält das Werkstück zwischen Stempel und Matrize gegen den entsprechenden Hinteranschlag und gibt so das voreingestellte Maß für die Biegung vor (Abbildung 2).

Abschnitt zur Einrichtung der Abkantpresse

Bodenbildung oder Prägung

Sobald der Rohling richtig positioniert ist, wird die Maschine aktiviert. Der Stößel bewegt sich in Richtung Bett und das Werkstück wird zwischen Matrize und Stempel geformt. Anschließend fährt der Stößel zurück und ermöglicht die Entnahme des Werkstücks.

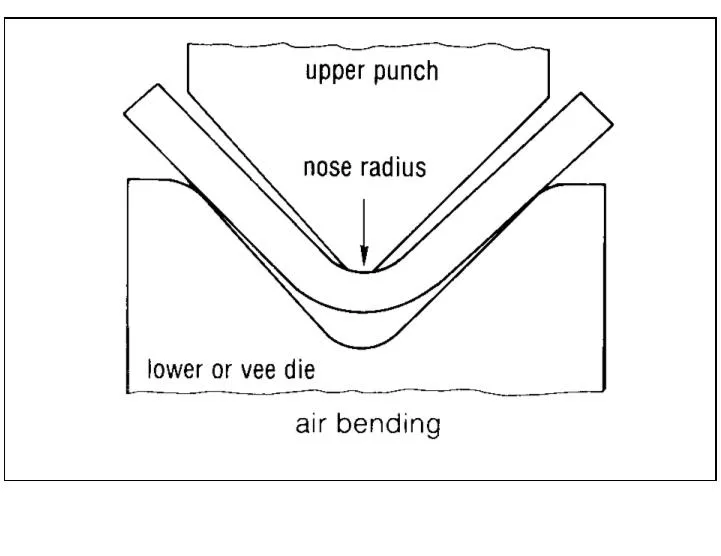

Eine Abkantpressenart ist das Freibiegen von Blechen in einen geraden Winkel. Wie in Abbildung 3 dargestellt, drückt der Stempel das Werkstück in die Matrizenhöhle. Während des gesamten Vorgangs berührt das Werkstück nur die Spitze des Stempels und die beiden Kanten der unteren Matrize. Sobald die Kraft der oberen Matrize nachlässt, federt das Werkstück zurück und bildet den endgültigen Winkel. Das Ausmaß der Rückfederung hängt direkt von Materialart, Dicke, Maserung und Härte ab.

Um die Rüstzeit zu minimieren, werden die meisten Werkzeuge für das Freibiegen mit dem gleichen Winkel in Stempel und Matrize hergestellt. Üblicherweise wird ein Matrizenwinkel von 80° oder 85° verwendet, um eine ausreichende Rückfederung zu ermöglichen und einen Endwinkel von 90° zu erreichen.

Richtlinien zur Mindestflanschbreite

In Situationen, in denen Maßgenauigkeit und Winkelpräzision erforderlich sind, ist ein weiterer Umformungsprozess erforderlich (Abbildung 4). Dieser Prozess wird als „Prägen“ oder „Bodenformen“ bezeichnet. Beim Prägen werden Stempel und Matrize mit dem gewünschten Biegewinkel gefertigt und das Werkstück vollständig in die Matrize gedrückt. Prägen reduziert die Rückfederung, ist jedoch durch die Presskraft der Abkantpresse begrenzt.

Vorteile und Einschränkungen

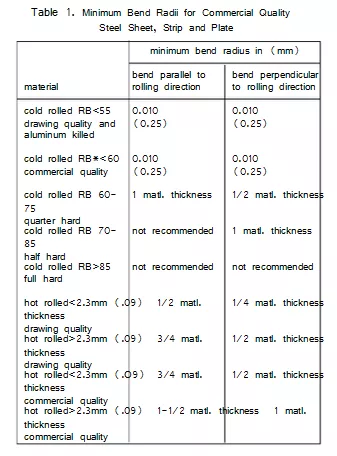

Der grundlegende Vorteil der Abkantpresse als Formwerkzeug liegt in ihrer Flexibilität. Der Einsatz von Standard-V-Matrizen ermöglicht kostengünstige Rüstzeiten und Laufzeiten bei Kleinserien und Prototypen. Nahezu jede Teilegröße und Form lässt sich mit den Standardwerkzeugen realisieren, wodurch die Kosten und Vorlaufzeiten für Pressformwerkzeuge entfallen. Abbildung 5 zeigt die Komplexität der Teile, die auf einer Abkantpresse hergestellt werden können.

Moderne Abkantpressen mit programmierbaren Hinteranschlägen und mehreren Matrizenaufbauten haben diesen Umformprozess bei längeren Auflagen deutlich wettbewerbsfähiger gemacht.

In Fällen, in denen das Produktdesign speziell geformte Werkzeuge erfordert, sind die Kosten und Vorlaufzeiten für Abkantpressen relativ gering.

Ein weiterer großer Vorteil ist die enorme Bandbreite an Werkstückgrößen, die in der Abkantpresse verarbeitet werden können. Die Größe kann durch die Länge des Stößels und die Möglichkeit, das Werkstück nach der Umformung aus der Maschine zu entfernen, begrenzt sein.

Da sich die Form schnell ändern lässt, können verschiedene Standardformen kostengünstig hergestellt werden, was eine hohe Flexibilität bei der Konfiguration des Endprodukts ermöglicht. Da jede Biegung einzeln gemessen wird, besteht bei jeder Biegung oder jedem Vorgang die Möglichkeit zusätzlicher Maßabweichungen.

Designüberlegungen

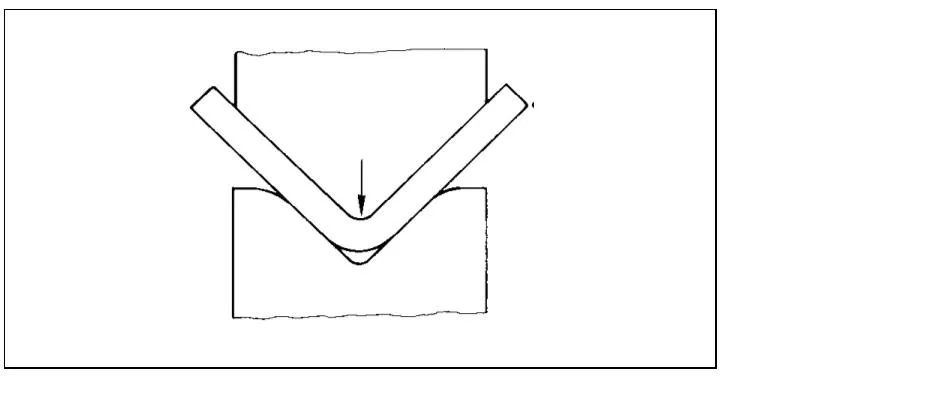

● Beim Formen mit Abkantpressen sollte für alle Biegungen eines Teils möglichst ein gemeinsamer Radius angegeben werden. Dies senkt die Kosten und verbessert die Qualität. Anforderungen an Innenradien, die kleiner sind als das in Tabelle 1 empfohlene Minimum, können bei weichem Material zu Materialflussproblemen und bei hartem Material zu Brüchen führen.

Weitere Informationen zu Biegeradien finden Sie im Kapitel „Materialauswahl“.

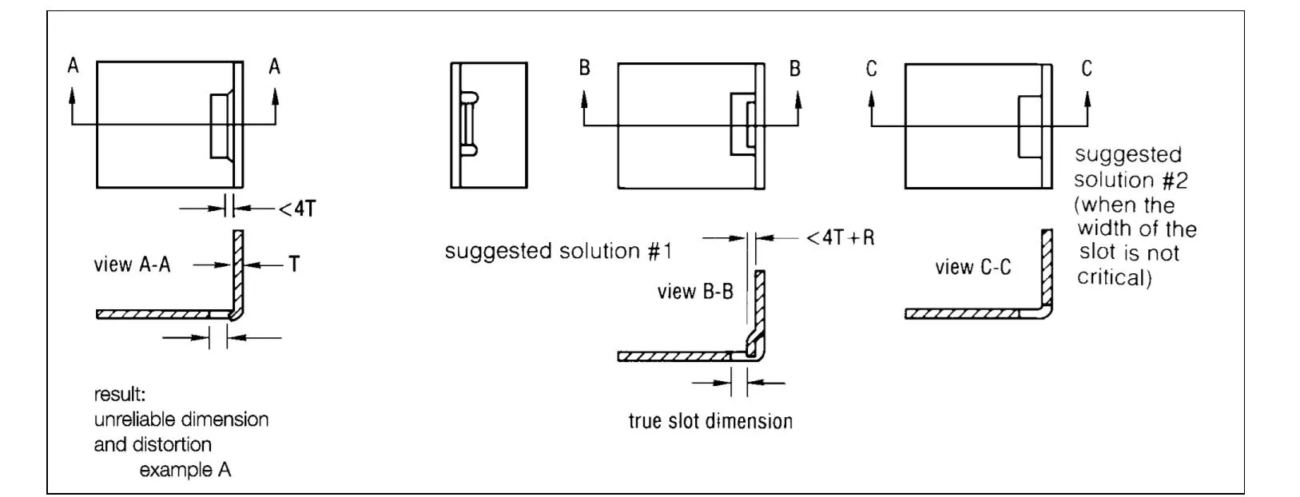

● Flanschgröße. Die Mindestflanschbreite sollte mindestens das Vierfache der Materialdicke plus Biegeradius betragen (Abbildung 6). Ein zu schmaler Flansch kann die Anlage überlasten, das Teil verformen und das Werkzeug beschädigen.

● Flanschabstand. Ein Mindestabstand zwischen den Biegestellen der Abkantpresse ist erforderlich, um die Werkzeuge unterzubringen. Der Abstand zwischen den Biegungen, z. B. bei U-förmigen Konturen, sollte vor Abschluss der Konstruktion mit dem Lieferanten besprochen werden, da die Maßhaltigkeit ohne spezielle Werkzeuge schwer zu gewährleisten ist.

● „Auslaufflansch“. Es ist unrealistisch, Zwischenmaße hinzuzufügen, um ein Gesamtmaß zu erhalten. Stattdessen ist es praktisch und wirtschaftlich sinnvoll, eine Ansammlung von Maßabweichungen im unkritischsten Merkmal oder der Biegung auf jeder Achse zuzulassen. (Diese Ansammlungen werden oft als „Stapelung“ bezeichnet, und das Merkmal, das die Abweichung aufnimmt, wird üblicherweise als „Auslaufflansch“ bezeichnet) (Abbildung 7). Beachten Sie die Verwendung von „länglichen“ Löchern, um die Toleranzansammlung auszugleichen.

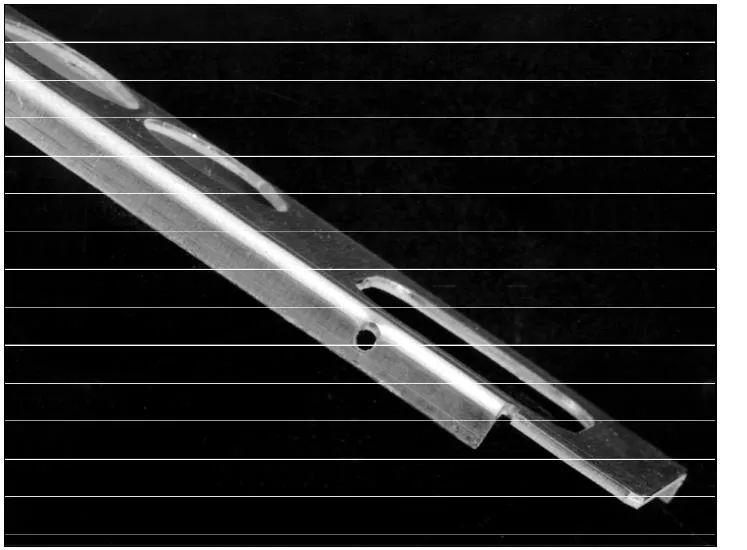

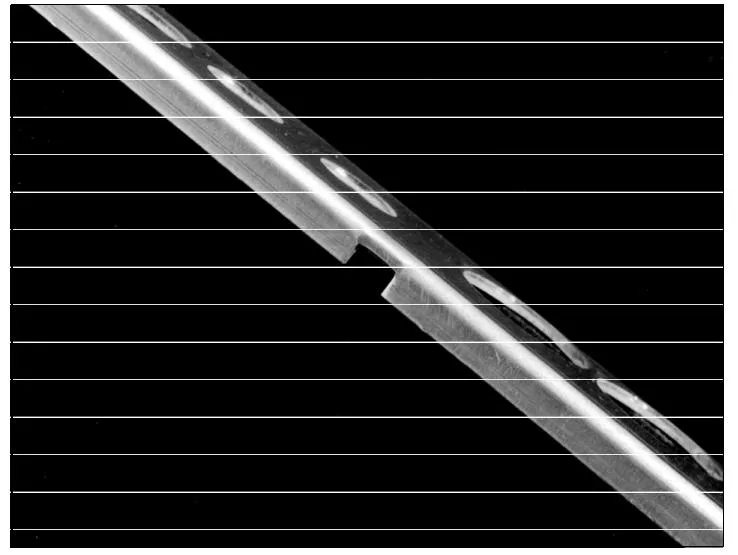

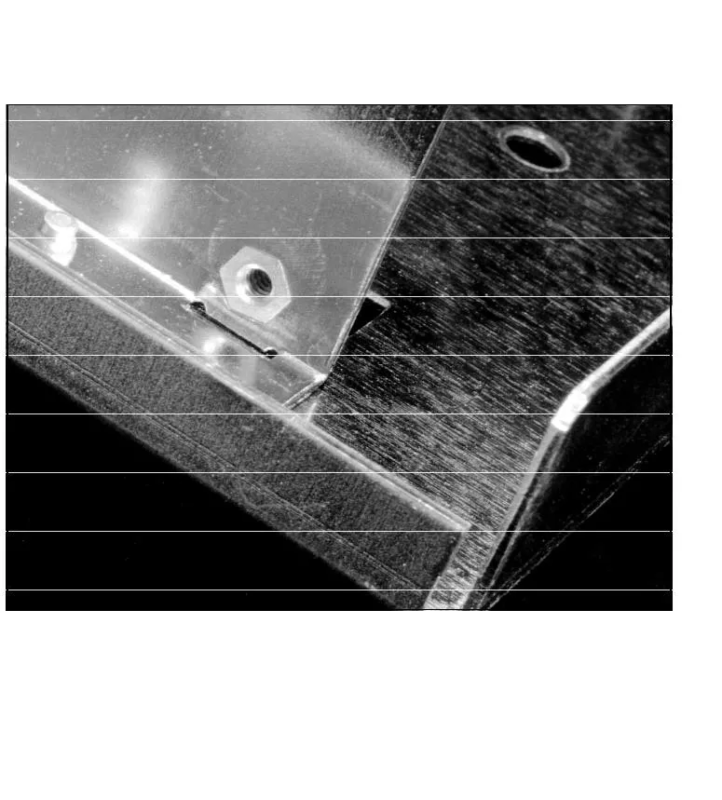

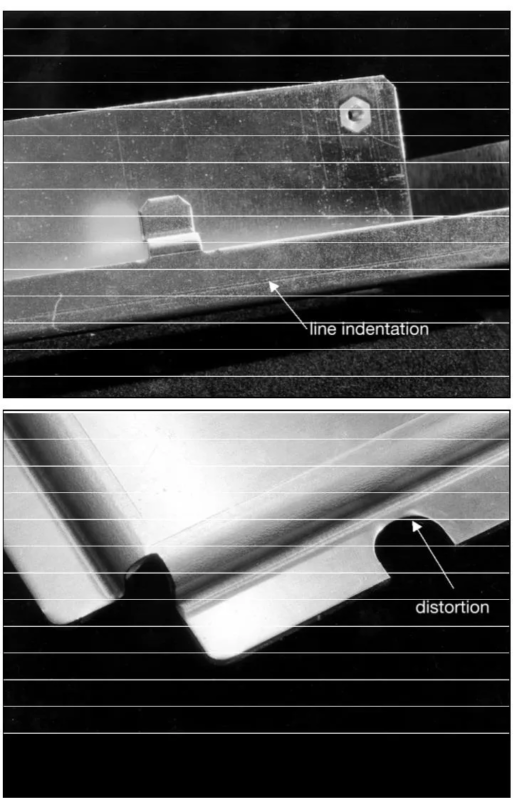

● Merkmale an oder in der Nähe von Biegungen. Merkmale wie Löcher, Schlitze und bestimmte Kerben sollten nicht näher als dreifach Materialstärke plus Biegeradius von der Biegung entfernt sein. Dies kann zu verschiedenen Problemen führen, darunter Verformungen und die Unfähigkeit, Clinch-Hardware zu platzieren (Abbildungen 8, 9 und 10). Wenn ein Merkmal näher an der Biegung liegen muss als empfohlen, sollte die Öffnung über die Biegelinie hinaus verlängert werden.

(Abbildungen 11 und 12). Wenn eine Schlitzabmessung funktionell wichtig ist, verwenden Sie ein Merkmal wie in Abbildung 11 gezeigt.

● Winkligkeit. Um die Wiederholbarkeit von Biegewinkeln unter 90° bei V-Matrizen-Einfachbiegungen zu gewährleisten, ist es häufig erforderlich, spezielle Verarbeitungs- und Werkzeugverfahren einzusetzen – was zusätzliche Kosten verursacht.

Die Verwendung von Standard-90°-Bögen ist nach Möglichkeit vorzuziehen. Die Konstanz der Winkel wird durch Materialabweichungen und die Wiederholgenauigkeit der Presse beeinflusst.

● Matrizenabdrücke. Leichte Eindrücke an der Außenseite (Matrizenseite) des Werkstücks (Abbildung 13) entstehen häufig durch den Kontakt mit den oberen Kanten der Matrize während der Umformung. Diese sind typisch für die Umformung mit der Abkantpresse.

Bemaßungspraktiken

Die Praxis zeigt, dass die Bemaßungs- und Messverfahren von allen Beteiligten verstanden und akzeptiert werden müssen, um praktikable Prüfparameter zu erreichen. Um konsistente Ergebnisse bei der Messung geformter Teile zu erzielen, muss ein Standard dafür festgelegt werden, wo und wie die Maße ermittelt werden.

● Die Formmaße sollten unmittelbar neben dem Biegeradius gemessen werden, um Winkel- und Ebenheitsabweichungen zu vermeiden. Siehe Abbildung 14.

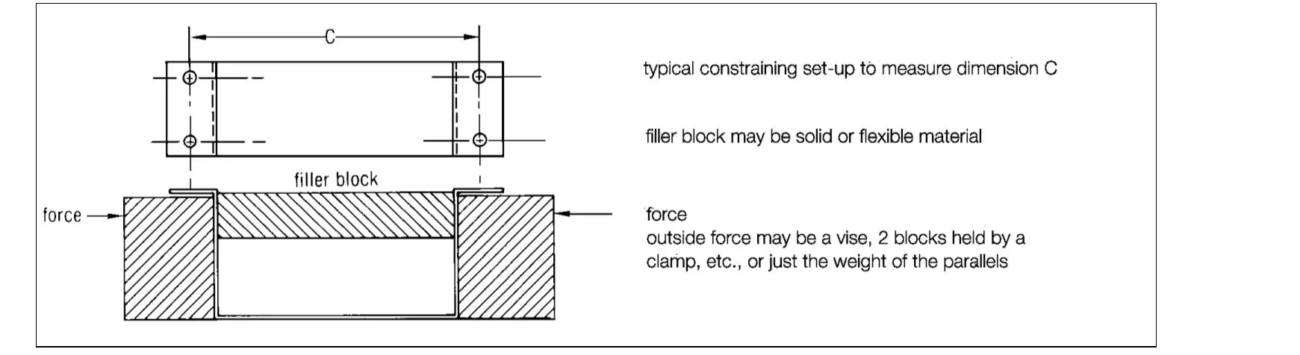

● Es wird davon ausgegangen, dass die Maße von Merkmal zu Merkmal an geformten Schenkeln beliebiger Länge an flexiblen Teilen unter Zwangsbedingungen gemessen werden, wobei das Teil gemäß der Winkelspezifikation der Drucke fixiert wird. Siehe Abbildung 15. Dieser Standard ist für die meisten dünnen Blechteile geeignet und führt zu einem funktionsfähigen Produkt.

● Die Methoden zur Fixierung variieren je nach Form und Materialbeschaffenheit. Bei großen Stückzahlen ist eine Messvorrichtung aufgrund ihrer Geschwindigkeit und Wiederholgenauigkeit am praktischsten. Die relativ hohen Kosten rechtfertigen sich durch die höhere Produktionsrate und die höhere Zuverlässigkeit.

Die einfachste Möglichkeit zur Begrenzung ist ein Eigengewicht. Gegebenenfalls sollte das während des Messvorgangs zu verwendende Gewicht sowie die physikalische Form angegeben werden. Gewichte werden am häufigsten verwendet, um eine Unebenheit des Materials zu beheben, manchmal in Verbindung mit einer Winkelmessung.

.

Wie in Abbildung 15 dargestellt, werden Parallelblöcke allein oder mit Klemmvorrichtungen am häufigsten verwendet und sind praktische Einschränkungen für den gelegentlichen Gebrauch, wenn die Beine im 90°-Winkel und parallel gehalten werden müssen. In seltenen Fällen, in denen eine eingeschränkte Messung ungeeignet ist, sollte die Zeichnung diese Anforderung widerspiegeln.

In solchen Fällen sind normalerweise spezielle Fertigungsschritte erforderlich, die erhebliche Mehrkosten verursachen können.

Zusätzlich zu diesen Überlegungen wird die Herstellbarkeit von Konstruktionen für die Abkantpressenformung durch die Verwendung der folgenden Richtlinien verbessert.

Wählen Sie einen einzelnen Bezugspunkt nahe einem Ende des Teils und behalten Sie den gleichen Bezugspunkt in allen zugehörigen

Zeichnungen (Abbildung 16). Dieser Bezug sollte ein durchbohrtes Merkmal in der Hauptflachfläche des Teils sein, das auf der Grundlage der Biegungsfolge ausgewählt wird. Eine frühzeitige Absprache mit dem Lieferanten kann hilfreich sein, um Bezugspunkte auszuwählen und die Bemaßung effektiv zu gestalten.

Für eine möglichst wirtschaftliche Produktion sollten Sie das Teil möglichst in einer einzigen Richtung bemaßen.

Aufgrund der sequentiellen Natur des Umformungsprozesses und der Tatsache, dass bei jeder Biegung Maßabweichungen auftreten, verläuft die Bemaßung in einer einzigen Richtung parallel zum Prozess und trägt dazu bei, die Toleranzakkumulation zu kontrollieren.

Es wird generell empfohlen, die Bemaßung von einem Merkmal bis zu einer Kante vorzunehmen.

Abmessungen zwischen den einzelnen Elementen in zwei Ebenen sollten vermieden werden. Abmessungen zwischen den Elementen und der Biegung können spezielle Vorrichtungen oder Messungen erfordern.

Toleranzen im Titelblock einer Zeichnung können für bestimmte Abmessungen und Winkel unnötig restriktiv sein, für andere hingegen durchaus angemessen.

Nahezu jeder Präzisionsgrad lässt sich erreichen, wenn die Kosten keine Rolle spielen. Für eine wirtschaftliche Fertigung ist es notwendig, Dimensionierungspraktiken anzuwenden, die die Eigenschaften und Grenzen des Prozesses berücksichtigen und wirklich kritische Dimensionsbeziehungen hervorheben.

America-Customer-Feedback-1.jpg)

America-Miami-Customer-Feeback-1.jpg)

Uzbekistan-Customer-Feedback1.png)

Kosovo-Customer-Feedback11.png)

Russia-Customer-Feedback.jpg)

Russia-Customer-Feedback-3.jpg)