Walzenformmaschine: Typen und Vorteile

Während ich die faszinierende Welt der Rollschuhe erkunde Umformmaschinen, ich freue mich, Einblicke in die verschiedenen Arten und Vorteile dieser wichtigen Werkzeuge zu geben. Roller Umformmaschinen sind entscheidend für die Formgebung von Materialien in einer Vielzahl von Anwendungen, vom Baugewerbe bis zur Automobilindustrie. In diesem Artikel gehe ich näher auf die verschiedenen Arten von Rollformmaschinen ein und zeige ihre Vorteile auf. So verstehen Sie, warum sie eine wertvolle Ergänzung für jeden Fertigungsprozess darstellen. Begleiten Sie mich und entdecken Sie die Eigenschaften, die Rollformmaschinen zu einem Muss für Effizienz und Präzision machen.

Klassifizierung von automatischen Rollformmaschinen

Je nach den unterschiedlichen Rohstoffen und Arten der Fliesenprodukte werden automatische Rollformmaschinen ebenfalls in drei Hauptkategorien unterteilt.

1. Automatische Walzenformmaschinen für glasierte Keramikfliesen: Diese Pressen werden zur Herstellung von Keramikfliesenprodukten aus tonähnlichem Ton verwendet. Nach dem Pressen müssen die Produkte getrocknet, glasiert (oder nicht glasiert) und anschließend bei einer Temperatur von über 1000 °C gesintert werden.

2. Automatische Walzenformmaschine für Zementfliesen: Diese Art von Walzenformmaschine wird zur Herstellung von Zementfliesenprodukten aus Zementsandstein als Rohmaterial verwendet. Das Produkt muss nur getrocknet und gepflegt und anschließend lackiert werden.

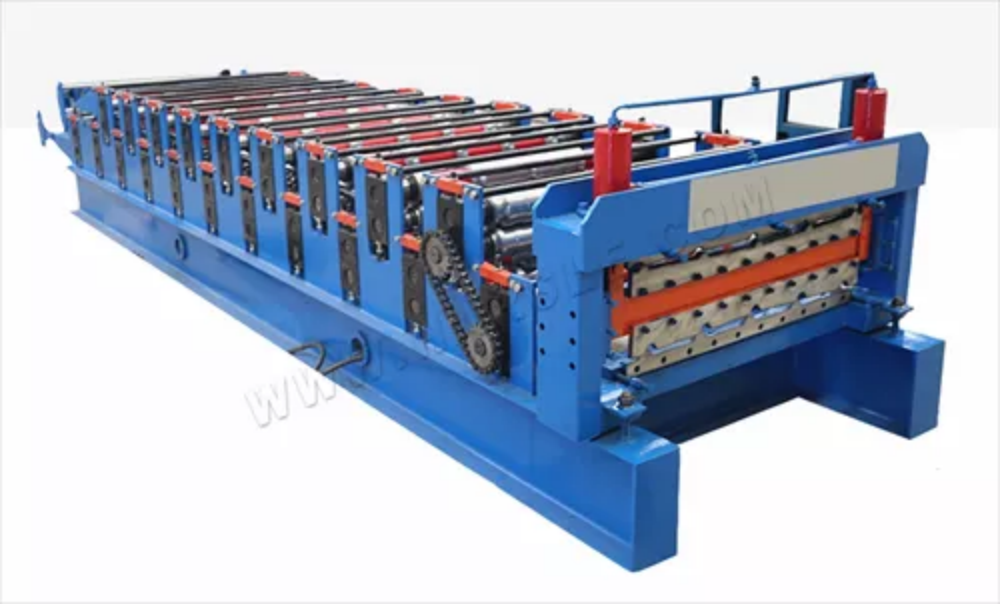

3. Farbige Stahlwalzenformmaschinen: Diese Pressen werden aus dünnen Stahlblechen hergestellt und die Produkte können nach dem Pressen und Formen lackiert werden.

Die drei oben genannten Arten automatischer Rollformmaschinen weisen unterschiedliche Konstruktionsprinzipien auf.

1. Automatische Keramik-Rollformmaschinen

Die in der chinesischen Walzenformmaschinenindustrie verwendete automatische Walzenformmaschine wurde erstmals in Deutschland, Italien, Frankreich und anderen Ländern eingeführt. Im Jahr 2006 entwickelte eine Töpfermaschinenfabrik erfolgreich eine lokale automatische Walzenformmaschine, die im Vergleich zu importierten Produkten in den Details besser an die Entwicklungsbedingungen in China angepasst war. Unabhängig davon, ob es sich um inländische oder importierte automatische Walzenformmaschinen handelt, sind Grundprinzip und Aufbau weitgehend identisch.

Diese Art von Keramik-Rollformmaschine besteht hauptsächlich aus einem linken und rechten Körper, einer unteren Pleuelstange, einem oberen Gehäusedeckel, einem Gleitsitz, einem sechseckigen Rotor, einem Riemenrad, einem Zahnradmechanismus, einem Rillenradmechanismus, einem Nockenmechanismus, einer Schmierpumpe, einem Ölkreislaufsystem, einem elektrischen Steuerteil usw. Der Stanzvorgang des oberen Gesenks der Maschine: Der Motor treibt über die Riemenscheibe die Eingangswelle an, treibt über das kleine Zahnrad und das große Zahnrad die obere Welle an und treibt über einen Satz Nockenmechanismen den Gleitsitz an, der mit dem oberen Gesenk ausgestattet ist, sodass dieser sich auf und ab bewegt und die Fliese presst. Der Tisch wird durch ein Zahnradset am Ende der oberen Welle weitergeschaltet, das ein schwenkbares Stiftzahnrad antreibt und ein geschlitztes Rad dreht, das auf einer sechseckigen Drehradwelle montiert ist, um Weiterschaltung und Positionierung zu erreichen. Auf der linken und rechten Seite des Fahrgestells ist eine Schmierpumpe installiert. Wenn die Maschine arbeitet, wird durch die Ölleitung jedes Reibungsbewegungsteil mit Schmiermittel versorgt.

Der extrudierte Schlammblock, der von der Schneidemaschine auf eine feste Länge geschnitten wurde, wird über den Rollenförderer an die Walzenformmaschine gesendet und vom Lader gemäß dem vorgeschriebenen Verfahren an die untere Form gesendet. Der herausgepresste Fliesenblock wird vom Vakuumsaugnapf der Fliesenentlademaschine aufgenommen, nachdem der Arbeitstisch umgestellt und umgestellt und auf das Fliesentablett der Förderlinie gelegt wurde.

Der Tisch der Keramik-Rollformmaschine hat sechs Prozesse (dh sechseckiges Rad). Der Tisch wird umgedreht. Zusätzlich zu einer Ebene der mechanischen Indexierung und Positionierung ist auch ein Satz Präzisionspositionierungsmechanismen eingerichtet, um sicherzustellen, dass bei jedem Stanzvorgang die Tischform genau positioniert wird. Die Installation des oberen Matrizenschlittens ist eine Kastenstruktur, die Schlittenführung und die obere Führung des Körpers, die Kontaktlänge ist groß. Bei jedem Stanzvorgang des oberen Matrizens erfolgt ein zweiter Stanzvorgang auf dem Tonblock. Das heißt, nachdem das obere Matrizen den Ziegelblock zum ersten Mal an seinen Platz gedrückt hat, steigt das obere Matrizen um 10 m an, sodass das obere Matrizen, nachdem der Schlammblock vollständig erschöpft ist, den Ziegelblock erneut an seinen Platz drückt, bevor es in die höchste Position zurückkehrt. Dadurch hat das Matrizen eine lange Lebensdauer und die Qualität der gepressten Produkte ist gut.

2. Strukturprinzip der automatischen Walzenformmaschine für Zementfliesen

Verglichen mit dem Mechanismus einer automatischen Walzformmaschine für Keramikfliesen ist das Strukturprinzip einer Walzformmaschine für Zement relativ einfach. Sie besteht im Wesentlichen aus einer Hydraulikpumpe, hydraulischen Gleitstopfen, festen Presstischen, beweglichen Klopftischen, einer Walzformmaschine usw. Das Funktionsprinzip besteht darin, dass beim Einfüllen des Rohmaterials in die untere Form im ersten Schritt des Prozesses die Hydraulikpumpe die Form der Walzformmaschine antreibt, sodass sie automatisch nach unten drückt. Dabei wird das Wasser aus dem Zementkies unter Druck gefiltert und zu dichten und starken Zementfliesen gepresst. In der frühen Produktion von Keramikfliesen wurden ebenfalls solche hydraulischen Maschinen zum Pressen verwendet. Da sich bei solchen Modellen die Automatisierung der Zufuhr von Knüppeln, Formen und Entnahme der Fliesen jedoch nur schwer an Rohlinge aus Tonmaterial anpassen lässt und sehr leicht Verformungen auftreten, passen sie nicht zu den Automatisierungsanforderungen der Keramikfliesenindustrie und sind nur bei halbmechanisierten Keramikfliesen anwendbar.

3. Strukturprinzip der automatischen Fliesenpresse für farbige Stahlfliesen

Das Konstruktionsprinzip der automatischen Walzformmaschine für farbige Stahlfliesen ist grundsätzlich dasselbe wie das der automatischen Walzformmaschine für Zementfliesen. Der Unterschied besteht darin, dass bei der Walzformmaschine für farbige Stahlfliesen die Verformung und Wartung der Produkte nach dem Pressen nicht berücksichtigt werden muss. Daher sind die Anforderungen grundsätzlich deutlich einfacher, solange ein bestimmter Druck erreicht wird. Im Vergleich zu den ersten beiden Pressentypen ist das Produkt jedoch größer. Daher ist auch das Erscheinungsbild der Maschinen und Anlagen etwas größer.

Der Arbeitstisch der Farbstahl-Rollformmaschine hat sechs Prozesse (dh sechsseitiges Rad). Das Drehen des Arbeitstisches sowie eine mechanische Indexierungs- und Positionierungsebene und ein Satz von Positionierungsmechanismen gewährleisten bei jedem Stanzvorgang die genaue Positionierung der Arbeitstischform. Die Installation des oberen Gesenkschiebers hat eine Kastenstruktur, eine Gleitführung und eine obere Führung des Körpers. Die Kontaktlänge ist groß. Bei jedem Stanzvorgang des oberen Gesenks hat der Prozess des Schlammblocks ein zweites Stanzverfahren. Nachdem das Gesenk von der vorherigen Presse eingesetzt wurde, steigt das obere Gesenk um 10 °C an, sodass der Schlammblock vollständig erschöpft ist. Anschließend wird das obere Gesenk von der nächsten Presse eingesetzt, bevor es in eine höhere Position zurückkehrt. Dadurch hat das Gesenk eine lange Lebensdauer und die Qualität der gepressten Produkte ist gut. Die Farbstahl-Rollformmaschine wird mit einem Satz Schmiersysteme ausgestattet. Wenn die Maschine läuft, werden alle Lager, Bewegungsführungen des Getriebemechanismus und andere Teile automatisch mit Öl geschmiert.

Die Ausrüstungstechnologie der Farbstahlwalzenformmaschine wird ständig aktualisiert und kann in drei Prozesse unterteilt werden. Die Vor- und Nachteile der einzelnen Prozesse sind wie folgt.

1. Rollformpresse für Fliesen: Da beim Rollpressen nur eine Form hergestellt wird, ist die Qualität der Fliesen nicht hoch und sie sind allmählich vom Markt verschwunden.

2. Farbwalzen-Extrusionsformmaschine: Hohe Ausbeute, schnell, aber zu teuer. Nach dem Formen und anschließenden Besprühen mit der Farbspritzmaschine ist die Helligkeit gering, und nur die Oberflächenschicht der Farbe kann nicht allein auf der Fliesenoberfläche haften, sondern muss in einer teuren Klebstoffdose eingemischt werden. Die Kosten für die Farbfliesen sind zu hoch.

3. Farbwalzenformmaschine: Die fortschrittlichsten Farbfliesenmaschinenmodelle verwenden derzeit meist ein Mitsubishi-SPS-Steuerungssystem mit Touchscreen und digitaler Anzeige. Die Formen bestehen aus Spezialstahl und sind robust, langlebig und langlebig. Die Hauptmaschine ist mit einem verstärkten Druckkopf und einer Universaldruckplatte ausgestattet, die problemlos durch verschiedene Hauptfliesenformen und Formfliesenformen ersetzt werden können und für die Herstellung verschiedener Arten von Zementfliesen und Straßenplatten geeignet sind.

Geräteinstallation und Inbetriebnahme

Vor der Installation der oben genannten Walzenformmaschinen muss das Betonfundament gemäß dem vom Hersteller bereitgestellten Fundamentplan vorbereitet werden. Der Installationsrahmen der Presse (geschweißte U-Stahlteile) muss auf dem vollständig ausgehärteten Betonfundament platziert werden. Die Ebene des Rahmens muss kalibriert werden und die Fußschrauben müssen ein zweites Mal verfugt werden. Danach kann die Presse installiert werden.

Gerätebetrieb und Vorsichtsmaßnahmen

Überprüfen Sie vor der Verwendung verschiedener Geräte der Walzenformmaschine, ob die Verbindungen sicher sind, ob die Montageschrauben und -muttern festgezogen sind und ob das linke und rechte Fahrgestell ausreichend mit Öl geschmiert sein sollten, um die Maschine für einen Probelauf zu starten. Lassen Sie sie zuerst leer laufen, um sorgfältig zu beobachten, ob Vibrationen und Geräusche auftreten, ob das Ölfenster geölt ist und ob die Bewegung der Teile koordiniert ist. Vor dem Einbau der Form ist alles normal. Beim Einbau der Form muss die Stromzufuhr unterbrochen werden, um ein natürliches Herunterfallen des Gleitsitzes zu verhindern. Beim Einbau der Form muss die Stromzufuhr unterbrochen werden, um ein natürliches Herunterfallen des Gleitsitzes und damit Unfälle zu verhindern. Die obere Form wird auf der Unterseite des Gleitsitzes installiert, und die passende Dicke der Passepartoutplatte wird platziert, um sicherzustellen, dass nach dem Kombinieren der oberen und unteren Form der Spalt um die Kante gleichmäßig ist und der Abstand zwischen der oberen und unteren Form der Dicke der gewünschten Fliese entspricht. Dann setzt sich die obere Form durch, der Arbeitstisch wird gedreht und die restlichen fünf unteren Formen werden installiert. Alle oberen und unteren Formen werden installiert, bevor die Maschine zur Walzenformmaschine angetrieben werden kann.

Arbeitsablauf: Beim Starten der Maschine werden der Luftkompressor, die Vakuumpumpe, der Extruder, die Fliesenschneidemaschine, die Austragsmaschine, die Walzenformmaschine, die Hauptmaschine und der Fliesenträgerförderer in umgekehrter Reihenfolge eingeschaltet.

Wartung und Pflege

Wer den Aufbau und die Leistung dieser Maschine sowie die Betriebsregeln nicht kennt, sollte die Maschine nicht starten. Die automatische Walzenformmaschine darf die Mindestschließhöhe für die Arbeit nicht überschreiten. Der Mindestabstand vom Boden des oberen Gleitkastens zu jeder Arbeitsfläche beträgt 290 mm. Achten Sie regelmäßig auf den Schmierölstand im Gleitkasten und auf beiden Seiten des Maschinenkörpers. Das Gerät sollte regelmäßig abgewischt werden, um es sauber zu halten und zu verhindern, dass sich Schlamm und Wasser ansammeln.