Blechbiegeprozess - Biegeloch

In diesem Artikel bespreche ich die Blechbearbeitung Biegeprozess – Lochbiegen, mit Schwerpunkt auf den Techniken und Überlegungen zum präzisen Biegen von Löchern in Blechen. Das Verständnis, wie man Bleche effektiv biegt und dabei Löcher einfügt, ist entscheidend für optimale Fertigungsergebnisse. Ich teile meine Erkenntnisse zu den Herausforderungen dieses Prozesses und stelle bewährte Verfahren zur Gewährleistung von Genauigkeit und Qualität vor. Begleiten Sie mich, während wir die Feinheiten des Lochbiegens in Blechen erkunden und wie wir unsere Produktionseffizienz insgesamt steigern können.

Wie wird die Größe des Biegelochs bestimmt?

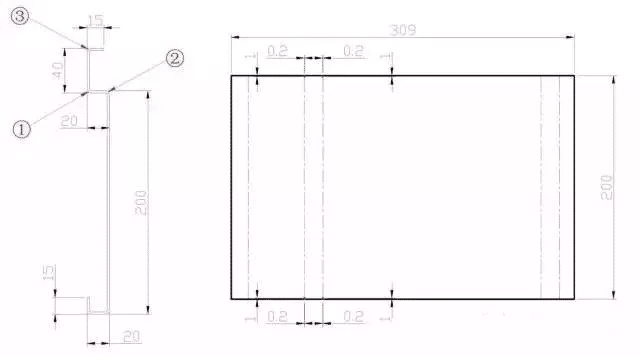

Die Größe des Blechbiegelochs hängt von seiner Position ab. Befindet sich das Biegeloch am Schnittpunkt zweier Linien, ist es doppelt so dick. Die Mindestdicke darf nicht weniger als das 1,5-fache der Blechdicke betragen. Beim Biegen dicker Bleche sollte das Biegeloch unter Berücksichtigung der Biegekehle entsprechend vergrößert werden.

Die Nachteile dieses Prozesslochs: Nach dem Biegen, insbesondere bei dicken Platten, weist der Biegewinkel des auf diese Weise hergestellten Prozesslochs erhebliche Materialmängel auf und ist weder schön noch leicht zu schweißen. Zu diesem Zeitpunkt ist es notwendig, das Herstellungsverfahren des Prozesslochs zu verbessern.

Optimierungsmethode für Prozesslöcher:

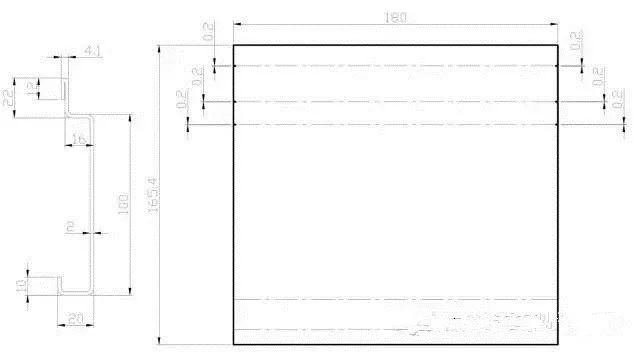

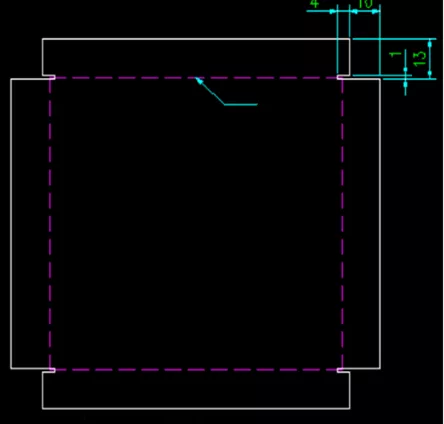

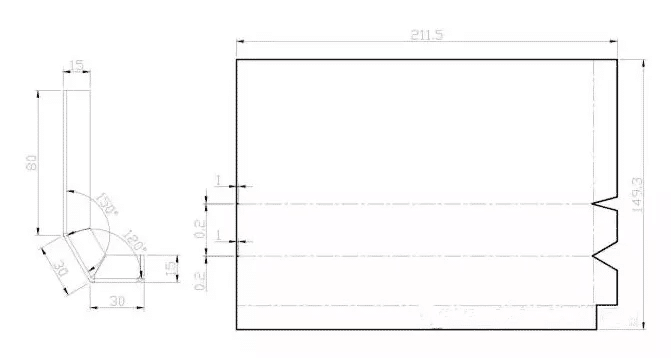

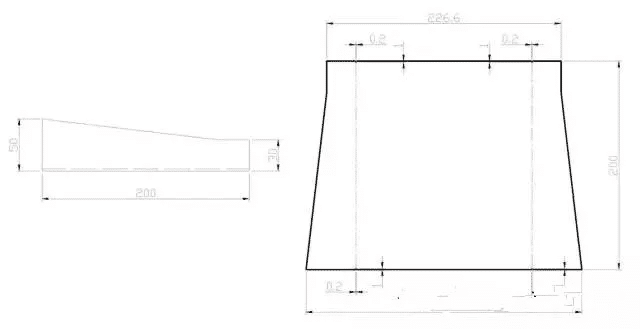

Dies kann je nach Situation der Biegekantenumwicklung unter Berücksichtigung der Vermeidung von Blechdicke und Biegerundungen zur Bestimmung des Blechbearbeitungslochs bestimmt werden. Siehe Abbildung unten:

Das obige Bild zeigt: Die Dicke des Blechmaterials beträgt 3 mm, die Biegehöhe der vier Seiten beträgt 15 mm, eine quadratische Blechbox.

Verbesserungsplan des Kunstlochs:

Verbesserung der Stanzmethode: Es gibt zwei Methoden zum Blechstanzen: CNC-Stanzen und Laserschneiden. Beim CNC-Stanzen sind die Biegeprozesslöcher in der Regel runde Löcher, quadratische Löcher oder lange Löcher sind durch die Form begrenzt und schwer zu erreichen. Das Bild oben zeigt 3 mm Blech, also Laserschneiden verwendet wird.

Verbesserte Form des Prozesslochs: Wenn das Prozessloch eine lange Form hat, können ästhetische Probleme nach dem Biegen vermieden werden.

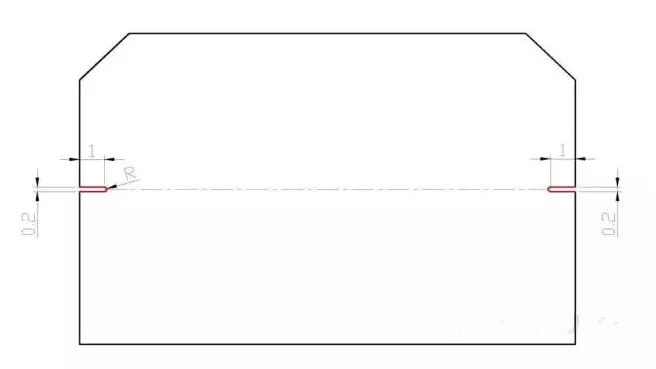

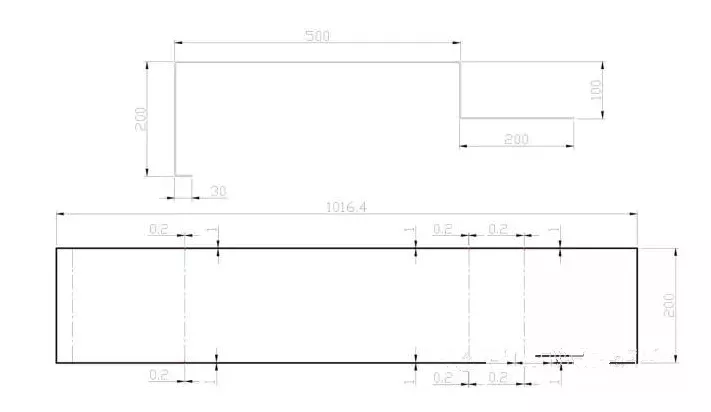

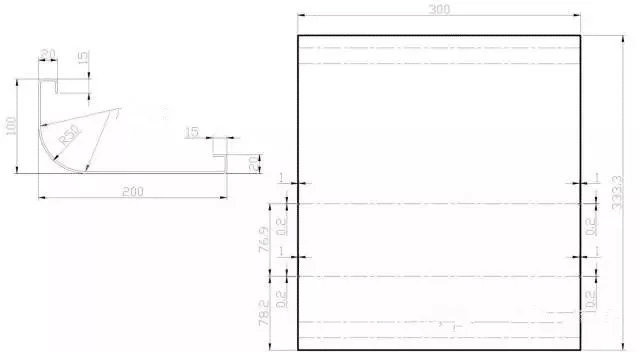

So bestimmen Sie die Größe des rechteckigen Prozesslochs

Die Breite wird im Allgemeinen auf 1 mm eingestellt, was weder das Aussehen noch die Freigabe der Biegeverformung des Blechs beeinträchtigt. Berechnungsmethode für die Tiefenabmessung: 10 mm = Biegehöhe - 3 mm Biegefaktor 5; 4 mm = Blechmaterialdicke +1.

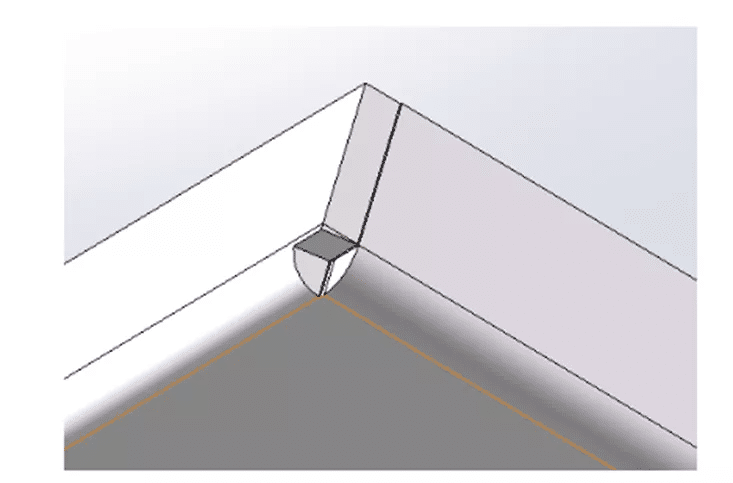

Effekt zur Verbesserung von Prozesslöchern:

Nach dem Biegen und Formen des Blechteils bleibt lediglich ein 1 mm schmaler Schlitz übrig. Siehe 3D-Renderings:

Warum Biegen und Ziehen vermeiden?

Schäden durch das Ziehen des Materials:

1. Beeinflussen Sie die Biegegröße. Während des Ziehvorgangs ist viel Kraft erforderlich, um die Blechdicke gewaltsam zu zerreißen. Die Kraftrichtung ist ungewiss, was dazu führt, dass sich das Werkstück bewegt und eine Maßverschiebung verursacht.

2. Die Biegeform kann leicht beschädigt werden. Wie bereits erwähnt, wirken an den scharfen Ecken große Kräfte, die die Tragfähigkeit der Form überschreiten, was zu Absplitterungen und Beschädigungen führen kann.

Standard für die Verwendung von Biege- und Positionierungsprozesslöchern

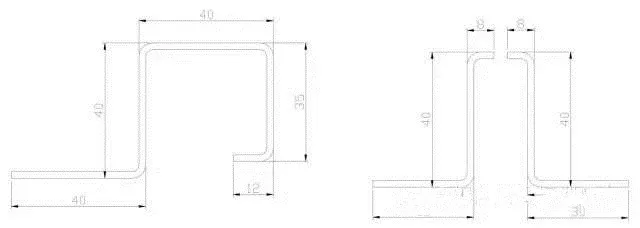

Größe und Form des Prozesslochs:

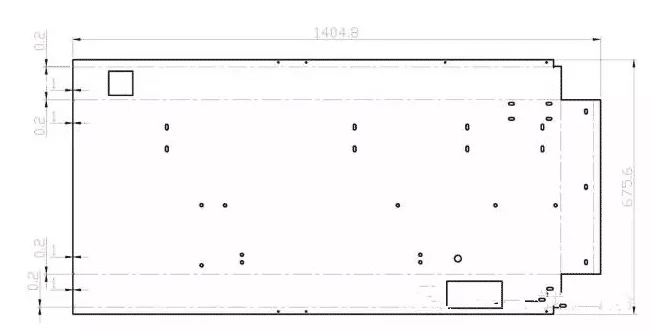

1 Das Loch für den Positionierungsprozess zum Biegen dünner Platten. Die Öffnungsgröße beträgt 1 x 0,2 mm, Wurzel R 0,1 mm, geeignet für Plattendicken ≤ 3 mm.

2 Loch für den Positionierungsprozess beim Biegen dicker Platten, Öffnungsgröße ist 1 x 0,4 mm, Wurzel R 0,2 mm, geeignet für Plattendicken > 3 mm – 6 mm.

Einsatzbereich:

1 Winkeltyp: Der Biegewinkel beträgt nicht 90 Grad und alle Positionierungslöcher sind an der Biegeposition geöffnet, einschließlich der Biegung der gefalteten Kante.

2. Docking-Typ: Aussehensteile oder Stoßteile mit hohen Präzisionsanforderungen, alle Biegelöcher sind mit Positionierungslöchern geöffnet;

3.Große Ausführung: Wenn die Biegegröße größer als 200 mm ist, werden alle Positionierungslöcher geöffnet

4. Kontinuierliches Biegen mehrerer komplexer Teile: Kontinuierliches Biegen mehrerer komplexer Teile, beginnend mit der dritten Biegung, um Positionierungslöcher hinzuzufügen;

5. Biegesequenztyp: Für Teile, die nicht gemäß der normalen Biegesequenz verarbeitet werden können, sind alle Biegepositionen mit Positionierungslöchern versehen.

6. Wiederholter Biegetyp: Aufgrund der Einschränkungen der Biegeausrüstung haben Teile, die wiederholt gebogen werden müssen, alle Positionierungslöcher in der Biegeposition.

7. Kann nicht gegen den Stopper gelehnt werden: Kann nicht gegen die Teile vom Stoppertyp gelehnt werden, Biegeposition, alle offenen Positionierungslöcher;

8. Art der Führungsschiene: Alle Teile des Führungsschienentyps haben Positionierungslöcher an Biegepositionen;

9.Bogenpositionierungslöcher: Positionierungslöcher an den Bogenstartpunkten an beiden Enden des Bogens;

10. Zugplattentyp: Alle Positionierungslöcher werden an der Biegeposition der Zugplattenteile geöffnet.

11. Faltkantentyp: Positionierungslöcher werden an der Kantenposition der kantenähnlichen Teile geöffnet; Positionierungslöcher werden an der Größenposition geöffnet, an der sich die Kante weiter biegt.