Blechumformtechnik - Manuelles Biegen von Blechen

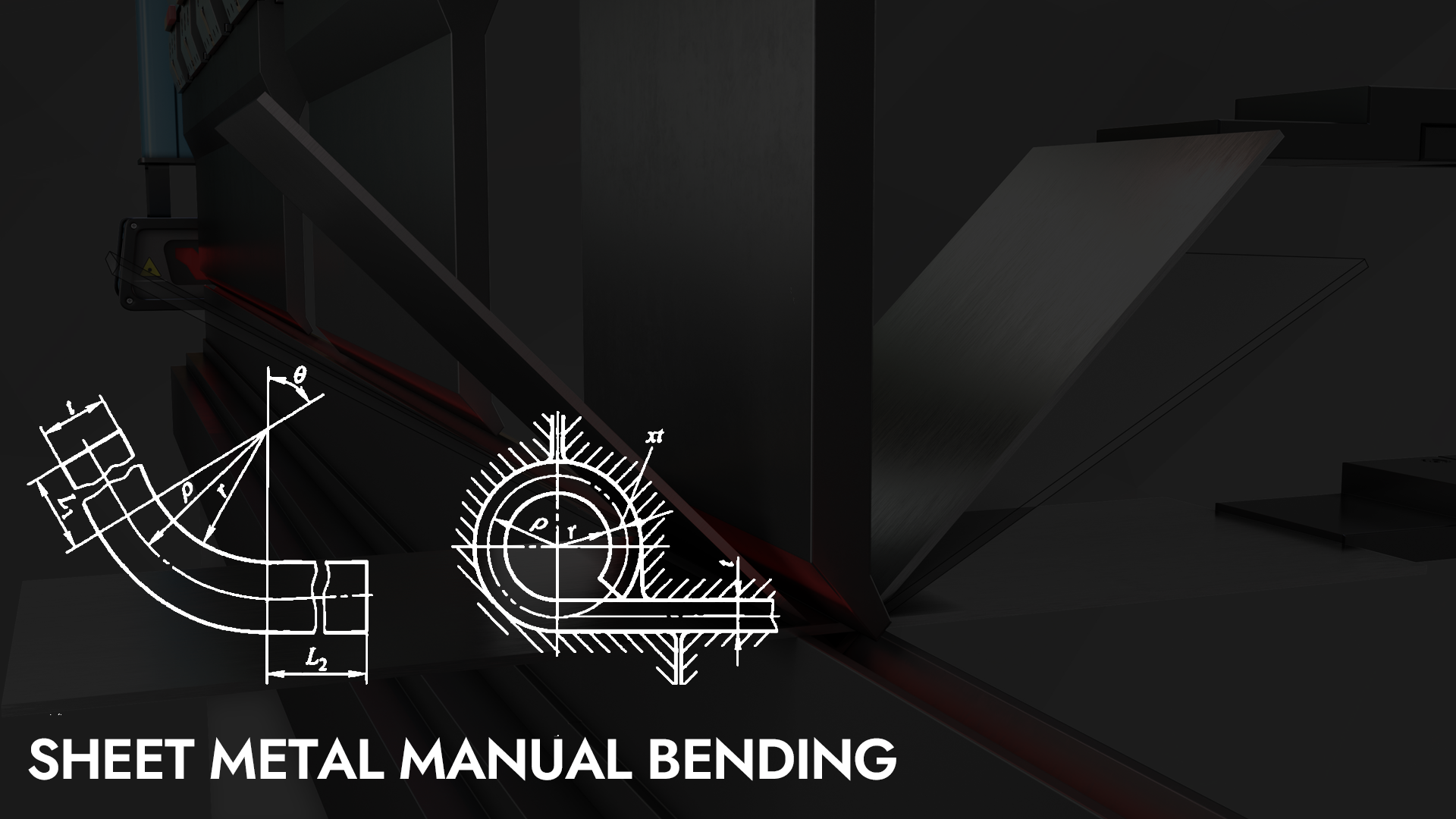

In meiner praktischen Erfahrung mit Blechumformung Technologie, ich habe dieses Handbuch gefunden Biegen von Blech bleibt eine grundlegende Fähigkeit in der Branche. Trotz der Fortschritte bei automatisierten Geräten, manuelle Biegen bietet Flexibilität und Präzision, die für kleinere Projekte oder komplexe Designs von unschätzbarem Wert sein können. Im Laufe der Jahre habe ich meine Techniken verfeinert und die besten Praktiken für präzise Biegungen bei gleichzeitiger Wahrung der Materialintegrität erlernt. In diesem Artikel gebe ich Einblicke in die Blechumformungstechnologie und konzentriere mich dabei auf den manuellen Biegeprozess, die dazugehörigen Techniken und Tipps, die sowohl Anfängern als auch erfahrenen Blechverarbeitern zu herausragender Leistung verhelfen.

Manuelles Biegen von Blechen

Es gibt viele Biegeverarbeitungsmethoden für Bleche. Unter manuellem Biegen versteht man die Verarbeitung von Biegeblechteilen mit einfachen Werkzeugen und manuellen Vorgängen, die hauptsächlich das Biegen und Falzen dünner Bleche umfassen.

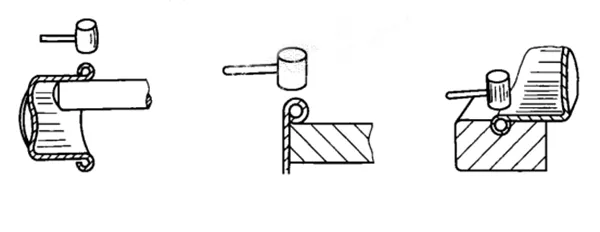

Manuelles Biegen ist eine der wichtigsten Aufgaben der Metallverarbeitung, und viele komplexe Blechteile müssen von Hand gefertigt werden. Einige gängige Formen handgebogener Teile sind in der Abbildung dargestellt.

Das manuelle Biegen von Blechen wird hauptsächlich bei dünnen Blechen mit einer Dicke von weniger als 3 mm verwendet, insbesondere bei Blechen mit einer Dicke von 0,6 bis 1,5 mm. Beim Biegen dickerer Bleche wird häufig das Biegeteil lokal erhitzt und anschließend gebogen. Bei den durch Blechbiegen bearbeiteten Teilen handelt es sich in der Regel um kleine und mittelgroße Biegeteile. In der Produktion wird es häufig zur Bearbeitung geschlossener oder halbgeschlossener Teile eingesetzt, die mit wenigen Einzelteil-Werkzeugmaschinen nur schwer zu formen sind.

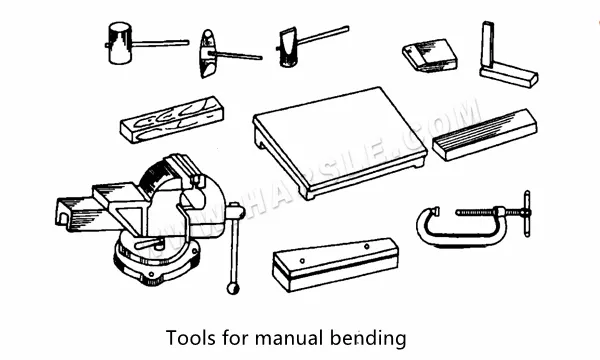

⒈Manuelles Biegewerkzeug

Zu den manuellen Biegewerkzeugen gehören hauptsächlich verschiedene Arten von Hämmern, Holzbrettern, Hörnern, Messeisen, Schraubstöcken, Bogenklemmen usw.

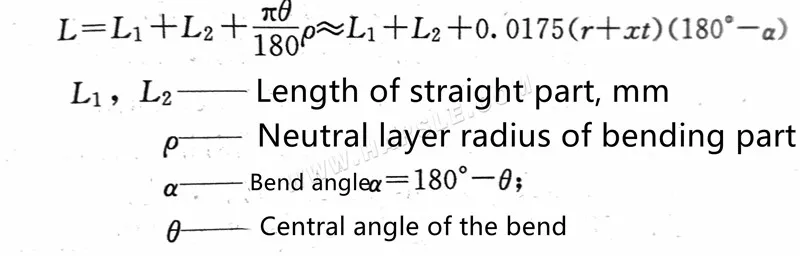

⒉Berechnung der Länge des Kurvenrohlings

Beim Biegen des Blechs hängt die Genauigkeit der ungefalteten Größe des gebogenen Teils direkt mit der Maßgenauigkeit des gebogenen Werkstücks zusammen. Da die biegeneutrale Schicht vor und nach der Biegeverformung die gleiche Länge aufweist, entspricht die Länge der biegeneutralen Schicht der ungefalteten Länge des Biegeteilrohlings. Der Schlüssel zur Berechnung der Rohlingslänge des gesamten gekrümmten Teils liegt daher in der Bestimmung des Krümmungsradius der gekrümmten neutralen Schicht. In der Produktion wird in der Regel eine empirische Formel verwendet, um den Krümmungsradius p der neutralen Schicht zu bestimmen.

Nachdem die Position der neutralen Schicht bestimmt wurde, kann die Summe der Länge der geraden Linie und des Bogenteils ermittelt werden, was der Länge des ungefalteten Materials des besten Teils entspricht. Da die Biegeverformung jedoch von vielen Faktoren wie Materialeigenschaften, Formstruktur, Biegemethode usw. beeinflusst wird, sollten beim Biegen von Teilen mit komplexen Formen, mehreren Biegewinkeln und kleinen Maßtoleranzen die obigen Formeln für vorläufige Berechnungen verwendet werden, um den Test zu bestimmen. Nach dem Biegen des Rohlings kann die genaue Rohlingslänge bestimmt werden, nachdem die Testbiegung qualifiziert wurde.

● Bei der Berechnung und Herstellung von 90°-Biegeteilen wird bei einem Biegewinkel von 90° die übliche Abzugsmethode verwendet, um die Ausdehnungslänge des Biegeteils zu berechnen, wie in Abbildung 7-3 dargestellt. Wenn die Blechdicke t ist, der Biegeinnenwinkelradius r ist und das Biegeteil leer ist, wird die Länge L auf

L = a + b – u

Wenn bei der Produktion die Anforderungen an die Länge des Biegeteils nicht genau sind, kann die ungefaltete Länge L des Biegeteils mit der folgenden Formel angenähert werden (wobei sich a und b auf die Länge der beiden rechtwinkligen Seiten der Biegung beziehen und t die Dicke des Blechs ist).

Wenn der Biegeradius r ≤ 1,5 t ist, ist L = a + b + 0,5 t;

Bei einem Biegeradius von 1,5 t

Bei einem Biegeradius von 5t

Wenn der Biegeradius r > 10 t ist, ist L = a + b – 3,5 t.

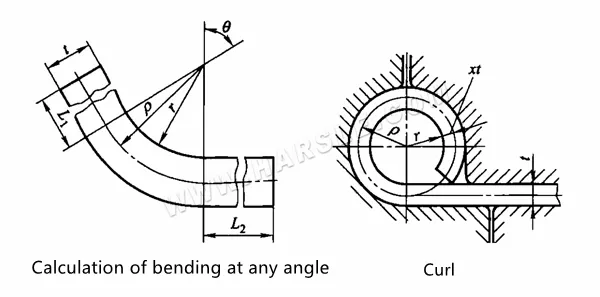

● Berechnung der Biegung in jedem Winkel Der Biegeanteil eines beliebigen Biegewinkels kann mit der folgenden Formel berechnet werden

Beim Biegestück der Knödelkette mit r=(0,6~3,5)t wird beim Biegen des Reis mit der in Abbildung (-4) gezeigten Rollformmethode der Stempel mit einem Druckmesser an einem Ende des Rohlings angebracht. Im Unterschied zum allgemeinen Biegen wird das Material aufgrund der plastischen Verformung nicht dünner, sondern dicker. Die Panzerschicht bewegt sich von der Mitte der Blechdicke zur gekrümmten Außenschicht, sodass der Verschiebungskoeffizient der neutralen Schicht größer oder gleich 0,5 ist.

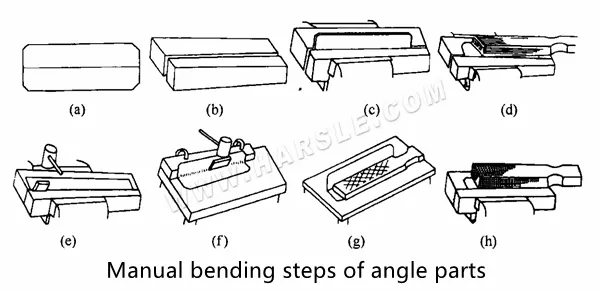

● Biegen von Winkeln

Um einen Winkel manuell zu biegen, berechnen Sie zunächst Größe und Ausdehnung und zeichnen Sie dann die Biegemittellinie. Bereiten Sie zwei Module oder Eisenstücke vor, die länger als das Teil sind, und stellen Sie sicher, dass der R-Winkel übereinstimmt. Klemmen Sie die Wolle zwischen diese beiden Größen, um sie mit der R-Mitte auszurichten, und verwenden Sie eine Gummi- oder Holzplatte als Form. Verwenden Sie Holzwerkzeuge, um den R-Winkel gleichmäßig zu formen, und klopfen Sie leicht, um den Rückprall zu stimulieren und zu verhindern. Richten Sie das Teil mit einem Holzhammer auf 45° aus und glätten Sie dann alle Vertiefungen, indem Sie das gebogene Stück auf eine Plattform legen und mit einer Gummiplatte auf die Innenfläche klopfen. Klopfen Sie abschließend mit einer Gummiplatte auf das Werkstück, um die Form zu finalisieren.

Wenn die Länge des Werkstücks die Backenlänge um das Zwei- bis Dreifache übersteigt und die beiden Seiten des Werkstücks länger sind, kann es beim Einspannen auf die Plattform mit der Druckplatte gegen die T-Nutplatte gedrückt werden und unter dem Biegekissen durch Klopfen auf das Vierkantholz schrittweise in den gewünschten Winkel gebogen werden.

Wenn das Blech T bei Handarbeit dünn ist (T ≤ 3 mm) und der Biegeradius r ≤ 1,5 t, ist die Maßgenauigkeit des Biegeelements nicht hoch und die Position der Biegemittellinie kann wie folgt bearbeitet werden:

a. Einseitig gebogen, dessen Biegemittellinie gleich den Außenabmessungen des Biegeabschnitts des Teils mit der Dicke T ist, d. h. H – T;

b. Beidseitig gebogen, entspricht die Biegemittellinie den Außenabmessungen der Biegestelle des Teils, um die Dicke zu reduzieren, d. h. A-2T. Die Ausdehnungslänge L des Biegeteils sollte jedoch anhand der entsprechenden Berechnungsformel für die Blechdicke bestimmt werden.

Beim Biegen wird das Loch erst gebogen, wenn die Größe A und C nahe beieinander liegen. Zuerst wird die gebogene Mittellinie platziert und dann das mittlere Loch positioniert. Der gebogene Fötus wird zwischen den Fingern eingeklemmt. Die Zange wird beidseitig gebogen. Die Kraft sollte gleichmäßig sein und beim Biegen die gleiche Druckkraft haben, um die Löcher nicht zu zerreißen. Andernfalls sollte zur Gewährleistung der Qualität des Zwischenquadrats die Verarbeitungsmethode des ersten Biegens und Nachbearbeitens des quadratischen Lochs angewendet werden.

Beim Biegen wird das Loch erst gebogen, wenn die Größe A und C nahe beieinander liegen. Zuerst wird die gebogene Mittellinie platziert und dann das mittlere Loch positioniert. Der gebogene Fötus wird zwischen den Fingern eingeklemmt. Die Zange wird beidseitig gebogen. Die Kraft sollte gleichmäßig sein und beim Biegen die gleiche Druckkraft haben, um die Löcher nicht zu zerreißen. Andernfalls sollte zur Gewährleistung der Qualität des Zwischenquadrats die Verarbeitungsmethode des ersten Biegens und Nachbearbeitens des quadratischen Lochs angewendet werden.

Blechumformtechnik - Handbuch Blechbiegen

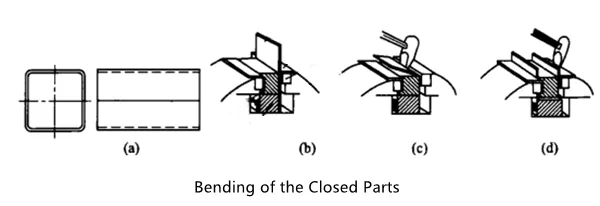

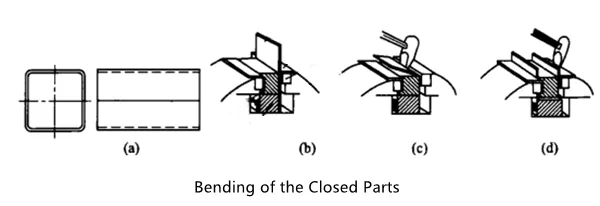

Es ist schwierig, eine kleine Charge geschlossener oder halbgeschlossener Biegeteile mit einer Werkzeugmaschine zu biegen. In diesem Fall wird häufig manuell gebogen. Zeichnen Sie beim Biegen zunächst eine Biegelinie auf das ungefaltete Material und spannen Sie es dann mit einem Messeisen in den Schraubstock ein. Stellen Sie das Messeisen beim Einspannen 2–3 mm höher als die Trägerplatte, richten Sie die Biegelinie am Winkel des Messeisens aus und schlagen Sie dann mit der Hand auf die gebogene Seite, um beide Seiten zu einer U-Form zu biegen. Beim Biegen muss die Kraft gleichmäßig sein und es muss eine Trennung nach unten erfolgen. Schließlich zeigt die Öffnung nach oben, um ein Teil zu biegen.

Blechbiegen

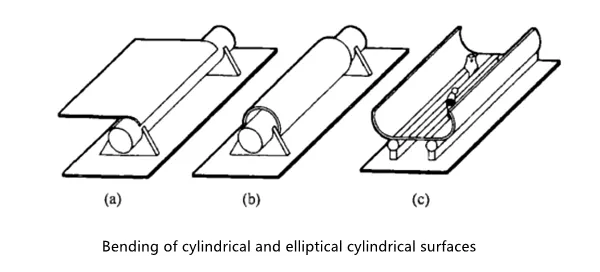

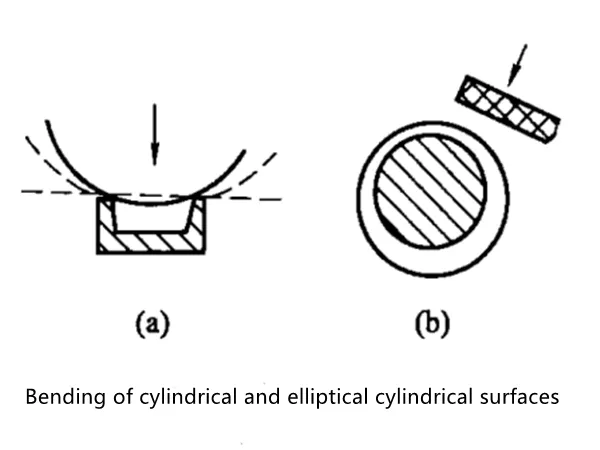

Zu den üblichen Biegeformen von Blechen gehören hauptsächlich zylindrische Oberflächen, elliptische zylindrische Oberflächen und konische Oberflächen.

⒈Biegen von zylindrischen und elliptischen zylindrischen Oberflächen Der spezifische Arbeitsvorgang zum Biegen von zylindrischen und elliptischen zylindrischen Oberflächen umfasst mehrere Prozesse wie Vorbiegen, Runden und Abrunden.

Vor dem Biegen sollte auf dem Blech eine Winkelhalbierende parallel zur Biegeachse als Hammerreferenz für das nachfolgende Biegen eingezeichnet werden. Als Biegeformen zum Biegen dienen zwei parallele Rundstähle oder Schienen.

Unabhängig davon, ob es sich bei dem Biegematerial um eine dünne oder eine dicke Platte handelt, sollten beide Enden vorgebogen werden. Beim Biegen der Enden des Rundstahls sollte die Platte parallel zum Rundstahl platziert werden. Für dünne Stahlplatten kann Holz oder Holz verwendet werden. Der Hammer wird allmählich nach innen gehämmert, wenn sich die Verbindungen überlappen, wird ein Punktschweißen angewendet und die Rundung wird nach dem Schweißen durchgeführt. Bei dicken Platten können ein Lichtbogenhammer und ein Vorschlaghammer verwendet werden, um zwischen zwei Rundstäben von beiden Enden nach innen zu hämmern und die Verbindungen zu schweißen, nachdem sie rund sind, und dann rund.

Biegen Sie zylindrische und elliptische zylindrische Oberflächen, oder hämmern Sie den Block auf U-Stahl oder I-Träger, legen Sie ihn dann auf einen Rundstab mit etwas kleinerem Durchmesser und verwenden Sie ein quadratisches Holzlineal, um den Kreis anzupassen.

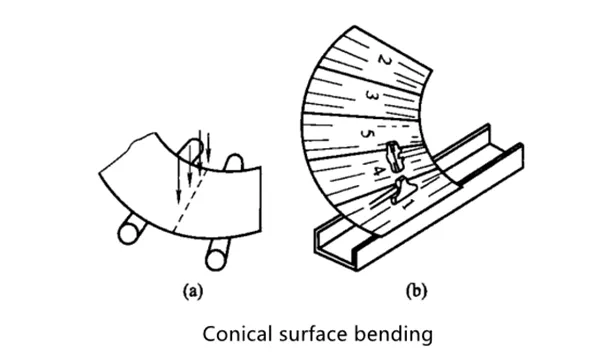

⒉Um ein konisches Werkstück durch Biegen der konischen Oberfläche herzustellen, sollten Sie zuerst das gute Material auslegen und dann die Winkelhalbierende der konischen Oberfläche als Maßstab für das Hämmern auf das Blech zeichnen und ein Biegemodell erstellen. Da die Krümmung der konischen Oberfläche inkonsistent ist, sollten zum Testen mindestens zwei kartenförmige Schablonen in den richtigen Positionen verwendet werden.

Beim Biegen befestigen Sie zunächst zwei Rundstäbe mit gleichem Durchmesser entsprechend dem gleichen Teilungswinkel, der durch den fächerförmigen Rohling gezeichnet wird. Legen Sie die Platte auf den Stab und verwenden Sie einen Bogenhammer und einen Vorschlaghammer, um sie entsprechend der geraden Linie zu biegen und zu hämmern. Biegen Sie zuerst beide Enden und dann die Mitte. Überprüfen Sie jederzeit die Schablone und setzen Sie sie schließlich zur Korrektur auf einen Rundstab mit etwas kleinerem Durchmesser.

Wenn es auf U-Stahl geformt wird, sollte es in Abschnitten gemäß der Reihenfolge 1, 2, 3…5 gehämmert werden, wie in der Abbildung und der Strahlrichtung gezeigt. Die Schlagkraft sollte von oben nach unten und allmählich von leicht zu leicht erhöht werden. Sobald Bogenmaß und Konizität den Anforderungen des Modells entsprechen, kann die Biegung des nächsten Bereichs durchgeführt werden.

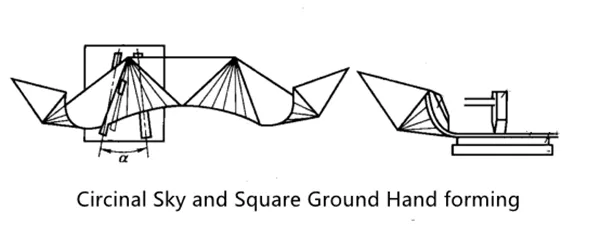

⒊Die Biegung himmelskreisförmiger Komponenten. Durch die Formgebung des Himmelskreises entstehen Ebenen und Bögen. Der Bogen ist nicht nur Teil des schiefen Kegels, sondern dessen Spitze bildet auch dessen Ende. Die Formgebung erfolgt in der Regel manuell, wobei die Formgebung in eine polygonale Pyramide erfolgt und die Firstlinie als Biegelinie dient. Ein Teil der gekrümmten Oberfläche des Himmelskreises wird zu einer polygonalen Oberfläche. Der Krümmungseffekt der gekrümmten Oberfläche steht in positivem Verhältnis zur Anzahl der Kanten des Polygons.

Bei der Herstellung von Stahlkonstruktionen kommen häufig lokale Komponenten des oberen Kreises vor. Da die Anzahl der Anwendungen im Allgemeinen gering ist, wird in der Regel manuell geformt. Beim Formen muss zuerst die gekrümmte Oberfläche neben der Kante geformt werden, und dann wird die gekrümmte Oberfläche im Mittelteil geformt. Andernfalls wird beim Formen der gekrümmten Oberfläche des Endabschnitts der Randabschnitt aufgrund der mittleren Biegung nach oben gedreht und nimmt den zum Biegen erforderlichen Arbeitsraum ein, was den normalen Ablauf der Formungsarbeiten beeinträchtigt.

Der Biegevorgang des oberen kreisförmigen Teils ist in der Abbildung dargestellt. Der Winkel zwischen den Rundstäben des unteren Gesenks beträgt α = 10 ° bis 15 °, und der Durchmesser der Rundstäbe beträgt im Allgemeinen 25 bis 35 mm. Wenn der Biegehammer mit dem Typhammer auf die Biegelinie gedrückt wird, sollte die Hammerkraft gleichmäßig sein und sich mit dem unterschiedlichen Krümmungsradius jeder Biegelinie von leicht bis schwer ändern. Der Bogenteil sollte leicht und der quadratische Mundteil stark gehämmert werden, und der Bogen sollte kontinuierlich mit einer geformten Schablone überprüft werden.

Zum Biegen von Bogen- und Winkelverbindungen sollte die Biegelinie auf das Blech gezeichnet werden, wenn das in der Zeichnung dargestellte Werkstück gebogen werden soll. Vor dem Biegen sollten die Bögen und Löcher an beiden Enden bearbeitet werden. Beim Biegen wird das Blechmaterial mit einer Dichtung in einen Schraubstock eingespannt, zuerst werden die beiden Enden der Teile 1 und 2 gebogen und schließlich wird der Bogen des Werkstücks auf dem Rundstahl gebogen.

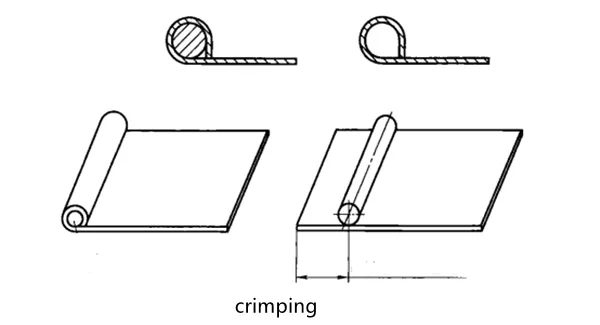

Blechcrimpen

Um die Steifigkeit und Festigkeit der Teilekante zu erhöhen, wird diese umgerollt. Diese Arbeit nennt man Curling. Es gibt zwei Arten des Curling: Drahtcurling und Hohlcurling.

Beim Drahtcrimpen wird ein Eisendraht in die gerollte Kante eingebracht, um diese zu verstärken. Die Dicke des Eisendrahts richtet sich nach der Größe des Teils und der einwirkenden Kraft. In der Regel beträgt der Durchmesser des Eisendrahts mehr als das Dreifache der Blechdicke. Die Länge L des gewickelten Eisendrahts wird üblicherweise mit dem 2,5-fachen Durchmesser d des Eisendrahts gewählt oder kann als L=d/2+2,35(d+t) berechnet werden, wobei d der Innendurchmesser der Spule und t die Blechdicke ist.

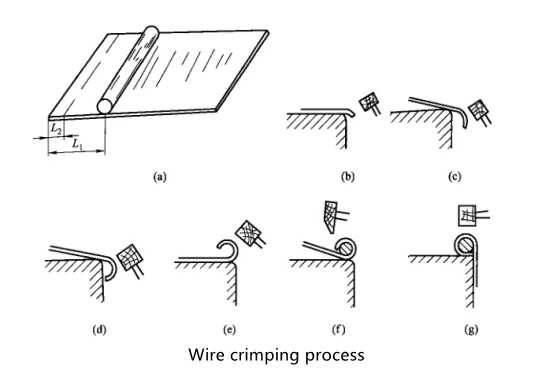

⒈Crimpenvorgang: Die folgende Abbildung zeigt den Vorgang des manuellen Crimpens und Crimpens. Die spezifischen Schritte sind wie folgt.

● Zeichnen Sie zwei Kräusellinien auf den Rohling, davon: L1 = 2,5 d; L2 = (1/4 ~ 1/3) L1. d – Drahtdurchmesser

●Legen Sie den Rohling so auf die Plattform, dass die Größe der freiliegenden Plattform L2 entspricht, drücken Sie mit der linken Hand auf den Rohling und schlagen Sie mit der rechten Hand mit einem Hammer auf die Kante der freiliegenden Plattform, um sie auf 85° bis 90° nach unten zu biegen, wie in der Abbildung gezeigt.

●Dann verlängern und biegen Sie den Rohling, bis die Kante der Plattform mit der zweiten Krümmungslinie ausgerichtet ist, d. h., machen Sie den freiliegenden Plattformteil gleich L1 und machen Sie die Kante des ersten Schlags auf der Plattform, wie in der Abbildung gezeigt.

● Drehen Sie den Rohling um, sodass die gewellte Kante nach oben zeigt, und klopfen Sie leicht und gleichmäßig auf den Knopf der gewellten Kante nach innen, sodass der gewellte Teil allmählich eine Bogenform annimmt, wie in der Abbildung gezeigt.

● Stecken Sie den Eisendraht in die Kräuselkante. Beginnen Sie beim Einstecken an einem Ende. Um zu verhindern, dass der Eisendraht herausspringt, schnallen Sie zuerst ein Ende um und stecken Sie dann einen Abschnitt um einen Abschnitt um. Klopfen Sie nach dem Schnallen leicht darauf, sodass die Kräuselkante dicht am Eisendraht anliegt, wie in der Abbildung gezeigt.

● Drehen Sie den Rohling um, lehnen Sie die Schnittstelle an die Kante der Plattform und klopfen Sie leicht darauf, damit die Schnittstelle greift, wie in der Abbildung gezeigt.

Der Vorgang des manuellen Hohlcrimpens ist derselbe wie beim Drahtklemmen, d. h. der Eisendraht wird am Ende herausgezogen. Klemmen Sie beim Ziehen einfach ein Ende des Eisendrahts fest und drehen Sie das Teil, während Sie es herausziehen. Das Herausziehen kann direkt von Hand oder durch Drehen von Elektrowerkzeugen wie einer Handbohrmaschine erfolgen.

⒉Beispiel für Crimpen: Beim eigentlichen Crimpvorgang ist es häufig erforderlich, andere Verarbeitungsvorgänge mithilfe einiger Crimpformen durchzuführen.

●Zeichnen Sie die Start- und Endlinien entsprechend der Größe und entfernen Sie die Kantengrate mit einer feinen Feile.

● Ziehen Sie die Kante des Bogen-Obereisens, indem Sie auf die Startlinie drücken, um die Biegung auf 85° bis 90° zu bringen, wie in der Abbildung gezeigt. Heben Sie dann den Topfkörper an, bis die Endlinie bündig mit dem Obereisen ist, und biegen Sie die Kante.

● Stecken Sie das gebogene Ende des Topfkörpers in das runde, stabförmige Obereisen und klopfen Sie mit einem Hammer leicht und gleichmäßig auf den gebogenen Teil, um ihn nach innen zu wölben und einen Bogen zu bilden.

●Legen Sie den gewellten Teil auf die Kante der Plattform und klopfen Sie mit einem Hammer auf den oberen Teil, um ihn auszurichten.

●Formen Sie das Nutobereisen mit dem Außendurchmesser der trockenen Crimpkante, beispielsweise einem konkaven Bogen.