So lösen Sie Probleme beim Stanzen und Biegen (Analyse und Lösung)

Rückfederung verstehen

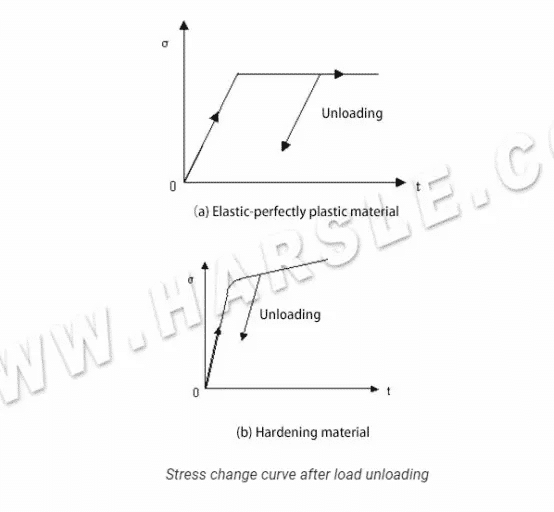

Rückfederung tritt auf, wenn die elastische Rückfederung des Materials die plastische Verformung übersteigt, die beim Stanzen oder BiegeprozessDieses Phänomen kann zu Maßfehlern führen, die Anpassungen und Nacharbeiten erfordern. Das Verständnis der Faktoren, die zur Rückfederung beitragen, ist für eine effektive Problemlösung unerlässlich.

Rückfederung bedeutet, dass beim Entfernen der Last die Form des verformten Körpers teilweise wiederhergestellt wird. Die Form und Größe des Teils stimmen nicht mit der Form und Größe der Arbeitsfläche des Stanzform. Die Größe des Teils liegt nicht innerhalb des Toleranzbereichs, was die Montagegenauigkeit des Produkts beeinträchtigt. Der durch das Rückprallphänomen verursachte Produktfehler muss dringend behoben werden.

Beim Stanzen kommt es zu plastischer, aber auch elastischer Verformung. Nach dem Entlasten der Umformung federn die Teile bis zu einem gewissen Grad zurück. Rückfederung ist die Verformung, die nach dem Formen des Blechs und dem Entnehmen des Formteils aus der Form entsteht und die endgültige Form des Teils beeinflusst. Das Ausmaß der Rückfederung wirkt sich direkt auf die geometrische Genauigkeit des Werkstücks aus und stellt zudem einen schwer zu behebenden Formfehler dar.

Einflussfaktoren der Rückfederung von Stanzteilen

⑴Materialeigenschaften Stanzteile mit unterschiedlichen Festigkeiten, von gewöhnlichen Blechen bis hin zu hochfesten Blechen, weisen unterschiedliche Bleche unterschiedliche Streckgrenzen auf. Je höher die Streckgrenze der Bleche, desto leichter federn sie zurück. Das Material dicker Blechteile besteht in der Regel aus warmgewalztem Kohlenstoffstahl oder warmgewalztem niedriglegiertem hochfestem Stahl. Im Vergleich zu kaltgewalzten dünnen Blechen weisen warmgewalzte dicke Bleche eine schlechte Oberflächenqualität, große Dickentoleranzen, instabile mechanische Materialeigenschaften und eine geringere Materialdehnung auf.

⑵Materialstärke Während des Umformprozesses hat die Blechdicke einen großen Einfluss auf die Biegeleistung. Mit zunehmender Blechdicke nimmt die Rückfederung allmählich ab. Dies liegt daran, dass mit zunehmender Blechdicke das an der plastischen Verformung beteiligte Material zunimmt und damit auch die Elastizität. Die Rückverformung nimmt ebenfalls zu, wodurch die Rückfederung geringer wird.

Mit der kontinuierlichen Verbesserung der Materialfestigkeit dicker Blechteile wird das durch Rückfederung verursachte Problem der Maßgenauigkeit von Teilen immer gravierender. Der Formenbau und die spätere Prozessbehebung erfordern ein Verständnis der Art und Größe der Rückfederung von Teilen, um entsprechende Gegenmaßnahmen und Abhilfemaßnahmen ergreifen zu können.

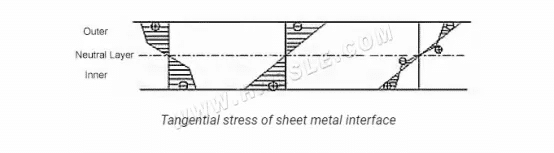

Bei dicken Blechteilen ist das Verhältnis von Biegeradius zu Blechdicke im Allgemeinen sehr klein und die Spannung in Dickenrichtung und deren Spannungsänderung können nicht vernachlässigt werden.

⑶Teileform Die Rückfederung von Teilen mit unterschiedlichen Formen ist sehr unterschiedlich. In der Regel werden Teile mit komplexen Formen durch eine Formgebungssequenz ergänzt, um eine Rückfederung zu verhindern, wenn keine Formgebung erfolgt. Einige Teile mit Sonderformen, wie z. B. U-förmige Nullen, neigen stärker zur Rückfederung. Bei Komponenten muss im Analyse- und Formungsprozess die Rückfederungskompensation berücksichtigt werden.

⑷Biegemittelwinkel Je größer der Wert des Biegemittelwinkels ist, desto größer ist der kumulative Rückfederungswert, der zu einer starken Rückfederung führt. Die Länge der Verformung des Stanzteils nimmt mit zunehmendem Biegemittelwinkel zu.

⑸Formspielpassung Bei der Konstruktion der Form muss ein Spalt von doppelter Materialstärke im gegenüberliegenden Werkstück gelassen werden, in dem das Produkt Platz findet. Um einen besseren Materialfluss zu erreichen, müssen die Teile der Form nach der Bearbeitung untersucht und angepasst werden. Insbesondere bei Biegeformen gilt: Je größer der Spalt zwischen den Werkstücken, desto größer die Rückfederung. Je größer der zulässige Blechdickenfehler, desto größer die Rückfederung und desto ungünstiger ist der Spalt zwischen den Formen.

⑹Relativer Biegeradius Der Wert des relativen Biegeradius ist proportional zum Rückprallwert. Je größer also die Krümmung des Stanzteils ist, desto schwieriger ist es, es in Form zu biegen.

⑺Umformprozess Der Umformungsprozess ist ein wichtiger Aspekt, der den Elastizitätswert einschränkt. Im Allgemeinen ist die Elastizitätswirkung des korrigierten Biegens besser als die des freien Biegens. Wenn bei der Herstellung derselben Charge von Stanzteilen der gleiche Verarbeitungseffekt erzielt werden soll, ist die zum korrigierenden Biegen erforderliche Biegekraft viel größer als die zum freien Biegen erforderliche. Daher ist der Endeffekt unterschiedlich, wenn bei beiden Methoden die gleiche Biegekraft verwendet wird. Je höher die zum Korrigieren der Biegung erforderliche Korrekturkraft ist, desto geringer ist die Rückfederung des Stanzteils. Die Korrekturbiegekraft dehnt die Fasern an der Außen- und Außenseite der Verformungszone, um den Umformungseffekt zu erzielen. Nach dem Entlasten der Biegekraft verkürzen sich die inneren und äußeren Fasern, die Rückfederungsrichtung der Innen- und Außenseite ist jedoch entgegengesetzt, sodass die Rückfederung des Stanzteils nach außen bis zu einem gewissen Grad gemildert werden kann.

Lösungen zur Stanzrückfederung

⑴Produktdesign. Um die Produktanforderungen zu erfüllen, sollten zunächst Werkstoffe mit geringer Streckgrenze gewählt oder die Materialstärke entsprechend erhöht werden. Zweitens haben die Formgestaltung und die Form der Stanzteile einen entscheidenden Einfluss auf die Rückfederung. Beim Biegen komplexer Stanzteile mit gekrümmten Formen wirken aufgrund der komplexen Belastung in alle Richtungen weitere Faktoren wie Reibung. Federn lassen sich nur schwer vermeiden. Daher kann bei der Gestaltung der Produktform eine Kombination mehrerer Teile für komplexe Stanzteile verwendet werden, um das Rückfederungsproblem zu lösen.

⑵Prozessdesign. Zunächst einmal ermöglicht der Vorformprozess des Formendesigns, die einmaligen Stanzteile auf verschiedene Prozesse zu verteilen. Dadurch können die inneren Spannungen während des Formprozesses bis zu einem gewissen Grad eliminiert und Rückfederungsfehler behoben werden. Zweitens kann der Spalt zwischen konkaven und konvexen Formen auf etwa die doppelte Materialdicke reduziert werden, um die Passung zwischen Material und Form zu maximieren. Gleichzeitig kann durch das Härten der Form auch der Verschleiß der Stanzteile an der Form wirksam reduziert werden.

⑶Kraft des Rohlingshalters. Niederhalterkraft Der Stanzprozess ist eine wichtige Prozessmaßnahme. Durch kontinuierliche Optimierung der Niederhalterkraft kann die Fließrichtung des Materials angepasst und die innere Spannungsverteilung des Materials verbessert werden. Durch die Erhöhung der Niederhalterkraft kann das Ziehen des Teils, insbesondere der Seitenwände und des R-Winkels, vollständiger erfolgen. Bei ausreichender Umformung wird der Unterschied zwischen innerer und äußerer Spannung reduziert, wodurch die Rückfederung verringert wird.

⑷Zugperlen. Ziehperlen werden in der heutigen Technologie häufig verwendet. Durch eine sinnvolle Einstellung der Ziehposition kann die Materialflussrichtung effektiv geändert und der Vorschubwiderstand auf der Pressfläche effektiv verteilt werden. Dadurch wird die Formbarkeit des Materials verbessert und die Formbarkeit erleichtert. Durch das Setzen von Ziehperlen auf Teilen mit Rückfederung werden die Teile vollständiger geformt, die Spannungsverteilung wird gleichmäßiger und die Rückfederung wird reduziert.

America-Customer-Feedback-1.jpg)

America-Miami-Customer-Feeback-1.jpg)

Australia-Customer-Feedback.jpg)

Uzbekistan-Customer-Feedback1.png)

Kosovo-Customer-Feedback11.png)

Brazil.png)

Russia-Customer-Feedback.jpg)

Serbia-Customer-Feedback.jpg)

Russia-Customer-Feedback-3.jpg)