Das Funktionsprinzip der Zahnradpumpe

Bei meiner Erforschung hydraulischer Systeme habe ich das Funktionsprinzip von ZahnradpumpenDiese Pumpen sind aufgrund ihrer Zuverlässigkeit und Effizienz für die Flüssigkeitsförderung in verschiedenen Anwendungen unverzichtbar. Das Verständnis der Funktionsweise von Zahnradpumpen ermöglicht es mir, Probleme effektiv zu beheben und die Systemleistung zu optimieren. In diesem Artikel gehe ich auf die grundlegende Mechanik von Zahnradpumpen ein und erkläre deren Aufbau, Funktionsweise und Vorteile. Mein Ziel ist es, wertvolle Erkenntnisse zu vermitteln, die anderen Fachleuten helfen, ihr Verständnis und ihre Anwendung dieser wichtigen Technologie zu verbessern.

●Das Grundkonzept der Zahnradpumpe

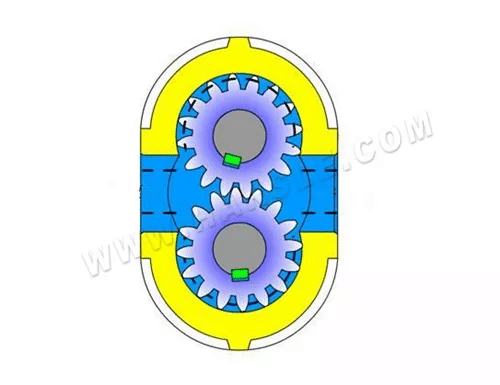

Das Konzept einer Zahnradpumpe ist denkbar einfach. Ihre Grundform besteht darin, dass zwei gleich große Zahnräder in einem eng anliegenden Gehäuse ineinander greifen und miteinander rotieren. Die Innenseite des Gehäuses ähnelt der Form einer „8“, und darin sind zwei Zahnräder verbaut. Der Außendurchmesser und die beiden Seiten des Zahnrads sind eng mit dem Gehäuse verbunden. Das Material aus dem Extruder gelangt in die Mitte der beiden Zahnräder an der Saugöffnung, füllt den Raum, bewegt sich mit der Rotation der Zähne entlang des Gehäuses und wird schließlich ausgestoßen, wenn die beiden Zähne ineinander greifen.

In der Terminologie wird eine Zahnradpumpe auch als Verdrängerpumpe bezeichnet, die wie ein Kolben in einem Zylinder funktioniert. Wenn ein Zahn in den Flüssigkeitsraum eines anderen Zahns eintritt, können sich Flüssigkeit und Zahn aufgrund der Inkompressibilität der Flüssigkeit nicht gleichzeitig im selben Raum befinden, sodass die Flüssigkeit mechanisch herausgedrückt wird.

Aufgrund des ständigen Eingriffs der Zähne tritt dieses Phänomen kontinuierlich auf, sodass am Pumpenauslass eine kontinuierliche Fördermenge bereitgestellt wird, die bei jeder Umdrehung der Pumpe gleich ist. Durch die ununterbrochene Drehung der Antriebswelle fördert die Pumpe kontinuierlich Flüssigkeit. Der Durchfluss der Pumpe hängt direkt von der Pumpendrehzahl ab.

Tatsächlich tritt in der Pumpe ein geringer Flüssigkeitsverlust auf, da diese Flüssigkeiten zum Schmieren der Lager und beider Seiten der Zahnräder verwendet werden und der Pumpenkörper nie ohne Spiel passt, sodass die Flüssigkeit nicht aus dem Auslass 100% austreten kann. Ein geringer Flüssigkeitsverlust ist daher unvermeidlich, wodurch die Betriebseffizienz der Pumpe nicht 100% erreicht. Die Pumpe kann jedoch weiterhin gut laufen und für die meisten extrudierten Materialien kann sie immer noch eine Effizienz von 93% bis 98% erreichen.

Bei Flüssigkeiten, deren Viskosität oder Dichte sich während des Prozesses ändert, wird diese Pumpe nicht allzu stark beeinträchtigt. Befindet sich an der Seite des Auslasses ein Dämpfer, z. B. ein Sieb oder eine Drossel, drückt die Pumpe die Flüssigkeit hindurch. Ändert sich dieser Dämpfer während des Betriebs, d. h. wenn das Filtersieb verschmutzt oder verstopft ist oder der Gegendruck des Begrenzers ansteigt, hält die Pumpe eine konstante Durchflussrate aufrecht, bis die mechanische Grenze der schwächsten Komponente im Gerät erreicht ist.

Die Drehzahl einer Pumpe ist begrenzt und hängt hauptsächlich vom Prozessmedium ab. Wird Öl gefördert, kann die Pumpe mit hoher Drehzahl rotieren. Handelt es sich bei dem Medium jedoch um eine hochviskose Polymerschmelze, verstärkt sich diese Einschränkung bei körperlicher Betätigung deutlich.

Es ist sehr wichtig, die hochviskose Flüssigkeit in den zweizahnigen Raum an der Seite des Sauganschlusses zu drücken. Ist dieser Raum nicht gefüllt, kann die Pumpe nicht die genaue Fördermenge fördern. Der PV-Wert ist daher ein weiterer limitierender Faktor und eine Prozessvariable. Aufgrund dieser Einschränkungen bieten Zahnradpumpenhersteller eine Reihe von Produkten mit unterschiedlichen Spezifikationen und Fördermengen an. Diese Pumpen werden auf den jeweiligen Anwendungsprozess abgestimmt, um Systemleistung und Preis zu optimieren.

Zahnrad und Welle der PEP-II-Pumpe sind integriert, und der gesamte Körper wird gehärtet, um eine längere Lebensdauer zu erreichen. Das D-Lager verfügt über einen Zwangsschmiermechanismus, der es dem Polymer ermöglicht, durch die Lageroberfläche zu fließen und zur Einlassseite der Pumpe zurückzukehren, um eine effektive Schmierung der rotierenden Welle zu gewährleisten. Dies reduziert die Möglichkeit von Polymerrückständen und -abbau. Der präzisionsgefertigte Pumpenkörper passt das D-Lager genau an die Zahnradwelle an, um sicherzustellen, dass die Zahnradwelle nicht exzentrisch ist und Zahnradverschleiß vermieden wird. Die Parkwood-Dichtungsstruktur und die PTFE-Lippendichtung bilden zusammen eine wassergekühlte Dichtung.

Diese Dichtung berührt die Wellenoberfläche nicht. Das Dichtungsprinzip besteht darin, das Polymer bis zur Halbschmelze abzukühlen und so eine selbstdichtende Dichtung zu bilden. Alternativ kann eine Rheoseal-Dichtung verwendet werden, die an der Innenseite der Wellendichtung mit umgekehrten Spiralnuten versehen ist, sodass das Polymer durch Rückdruck zurück zum Einlass gedrückt werden kann. Um die Montage zu erleichtern, hat der Hersteller eine Ringschrauben-Montagefläche entwickelt, die zur Flanschmontage anderer Geräte passt und die Herstellung zylindrischer Flansche erleichtert.

Die PEP-II-Zahnradpumpe verfügt über Heizelemente, die den Spezifikationen der Pumpe entsprechen und vom Benutzer ausgewählt werden können. Dies gewährleistet eine schnelle Erwärmung und Wärmekontrolle. Anders als bei der Heizmethode im Pumpenkörper beschränkt sich die Beschädigung dieser Komponenten auf eine Platine und hat nichts mit der gesamten Pumpe zu tun.

●Laufwerk

Die Zahnradpumpe wird von einem unabhängigen Motor angetrieben, der Druckpulsationen und Durchflussschwankungen vor dem Extruder effektiv blockieren kann. Die Druckpulsation am Auslass der Zahnradpumpe kann innerhalb von 1% gesteuert werden. Der Einsatz einer Zahnradpumpe in der Extrusionslinie kann die Durchflussrate erhöhen und die Scherung und Verweilzeit des Materials im Extruder reduzieren.

Die Außenzahnradpumpe ist die am häufigsten verwendete Zahnradpumpe und wird allgemein als Außenzahnradpumpe bezeichnet. Ihr Aufbau ist in Abbildung 1 dargestellt und besteht hauptsächlich aus Antriebszahnrad, Abtriebszahnrad, Pumpengehäuse, Pumpendeckel und Sicherheitsventil. Der abgedichtete Raum, der durch Pumpengehäuse, Pumpendeckel und Zahnrad gebildet wird, ist der Arbeitsraum der Zahnradpumpe. Die Achsen der beiden Zahnräder sind jeweils in den Lagerbohrungen der beiden Pumpendeckel montiert, und die Antriebswelle ragt aus dem Pumpengehäuse heraus und wird vom Motor angetrieben. Die Außenzahnradpumpe zeichnet sich durch einen einfachen Aufbau, geringes Gewicht, niedrige Kosten, zuverlässigen Betrieb und ein breites Anwendungsspektrum aus.

Wenn die Zahnradpumpe arbeitet, dreht sich das Antriebsrad mit dem Motor und treibt das angetriebene Rad zum Drehen an. Wenn die ineinandergreifenden Zähne auf einer Seite der Saugkammer allmählich getrennt werden, vergrößert sich das Volumen der Saugkammer und der Druck nimmt ab, und die Flüssigkeit im Saugrohr wird in die Pumpe gesaugt. Die Saugflüssigkeit wird durch das Zahnrad in der Zahnnut auf zwei Arten in die Auslasskammer gedrückt.

Nachdem die Flüssigkeit in die Auslasskammer gelangt ist, greifen die Zahnräder der beiden Zahnräder kontinuierlich ineinander, sodass die Flüssigkeit aus der Auslasskammer in das Auslassrohr gedrückt wird. Das Antriebszahnrad und das angetriebene Zahnrad drehen sich kontinuierlich, und die Pumpe kann kontinuierlich Flüssigkeit ansaugen und abgeben.

Der Pumpenkörper ist mit einem Sicherheitsventil ausgestattet. Wenn der Förderdruck den angegebenen Druck überschreitet, kann die Förderflüssigkeit das Sicherheitsventil automatisch öffnen, um die Hochdruckflüssigkeit in die Saugleitung zurückzuführen.

Die Innenzahnradpumpe besteht aus einem Paar ineinander greifender Innenzahnräder, sichelförmigen Teilen und Pumpengehäusen dazwischen. Die Rolle des sichelförmigen Teils besteht darin, die Saugkammer von der Druckkammer zu trennen. Wenn sich das Antriebszahnrad dreht, entsteht ein Unterdruck, an dem sich das Zahnrad löst und die Flüssigkeit in die Pumpe saugt, um die Zähne der Saugkammer zu füllen. Anschließend gelangt sie über zwei Wege entlang der Innen- und Außenseite des sichelförmigen Teils in die Druckkammer. Dort, wo die Zahnräder ineinander greifen, wird die zwischen den Zähnen vorhandene Flüssigkeit herausgedrückt und in das Druckrohr geleitet.

Neben den Eigenschaften Selbstansaugleistung, Durchfluss und Förderdruck verfügt die Zahnradpumpe über kein Saug- und Druckventil am Pumpengehäuse. Sie zeichnet sich durch einfache Struktur, gleichmäßigen Durchfluss und zuverlässigen Betrieb aus, ist jedoch niedrigeffizient, geräusch- und vibrationsintensiv und verschleißanfällig. Sie wird hauptsächlich zum Transport verschiedener Öle verwendet, die nicht korrosiv sind, keine festen Partikel enthalten und schmierfähig sind. Die Temperatur überschreitet in der Regel 70 °C nicht, wie z. B. Schmieröl und essbares Pflanzenöl. Der Durchflussbereich liegt im Allgemeinen zwischen 0,045 und 30 ms/h, der Druckbereich zwischen 0,7 und 20 MPa und die Arbeitsgeschwindigkeit zwischen 1200 und 4000 U/min.

●Strukturelle Merkmale

⑴ Einfache Struktur und günstiger Preis;

⑵ Geringer Arbeitsaufwand und breite Anwendung;

⑶ Die Endkappen und die Zwischenzahnnuten des Zahnrads bilden viele fest abgedichtete Arbeitskammern, die nur als Mengenpumpe verwendet werden können.

Das Getriebe nutzt die neue, international fortschrittliche Technologie der 1990er Jahre – den doppelten Arkussinus-Zahnprofilbogen. Im Vergleich zu Evolventenverzahnungen liegt der größte Vorteil darin, dass während des Eingriffs der Zahnräder kein relatives Gleiten auf der Zahnprofiloberfläche auftritt. Dadurch ist die Zahnoberfläche verschleißfrei, läuft ungleichmäßig, flüssigkeitsdicht, geräuscharm, langlebig und hocheffizient. Die Pumpe befreit sich von den Fesseln traditioneller Konstruktionen und eröffnet neue Wege in Design, Produktion und Anwendung.

● Zahnradpumpenklassifizierung

Was die Kernkomponentenzahnräder betrifft, so bestehen sie hauptsächlich aus gewöhnlichen Zahnradpumpen und Bogenzahnradpumpen. Herkömmliche Zahnradpumpen sind beim Transport von verunreinigten Medien langlebiger als Kreisbogenzahnradpumpen, und Kreisbogenzahnradpumpen haben eine spezielle Struktur, transportieren saubere Medien, sind geräuscharm und haben eine lange Lebensdauer. Jede hat ihre eigenen Vorteile.