Was sind die häufigsten Defekte bei gebogenen Teilen?

Als erfahrener Fachmann in der Metallverarbeitung stoße ich häufig auf Probleme mit gebogenen Teilen. Das Verständnis der häufigsten Fehler an gebogenen Teilen ist entscheidend für eine qualitativ hochwertige Produktion und die Minimierung von Ausschuss. In diesem Artikel bespreche ich die typischen Fehler, mit denen wir konfrontiert sind, wie Verzug, Risse und falsche Winkel, und erkläre ihre Ursachen. Indem wir diese Probleme frühzeitig im Prozess erkennen, können wir effektive Lösungen implementieren und unsere Biegetechniken. Begleiten Sie mich, wenn wir uns mit den häufigsten Defekten befassen, die die Integrität gebogener Teile beeinträchtigen können, und wie man sie effektiv behebt.

Häufige Defekte und Prozessmaßnahmen für gebogene Teile

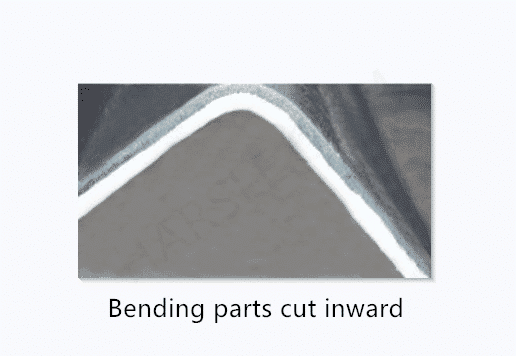

⒈Biegebruch: Nach dem Scheren oder Stanzen weist das Material häufig Grate oder feine Risse an den Kanten auf. Beim Biegen neigt es zur Bildung von Spannungskonzentrationen und bricht. Die folgende Abbildung zeigt, dass das Werkstück beim Brechen bricht und die Rissstelle beim Scheren des Werkstücks auftritt. Riemen und Rollband.

Die hierfür getroffenen technischen Maßnahmen sind:

①Das Werkstück wird nach dem Scheren oder Stanzen garantiert in Biegerichtung geschnitten, d. h. unter Druck, wie in der Abbildung gezeigt, ist der Umformeffekt besser.

②Das Werkstück wird vor dem Biegen entgratet und die Biegung kann mit einer Handschleifmaschine geschliffen werden.

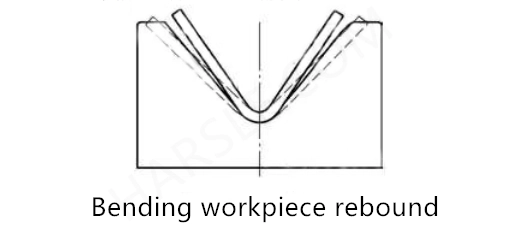

⒉ Rückprall:Beim Biegen des Metallmaterials treten sowohl plastische als auch elastische Verformungen gleichzeitig auf. Am Ende der Biegung kommt es aufgrund der Erholung der elastischen Verformung zu einem Rückprall, wie dargestellt. Der Rückprall wirkt sich direkt auf die Maßgenauigkeit des Werkstücks aus und muss kontrolliert werden.

Die hierfür getroffenen technischen Maßnahmen sind:

①Winkelkompensationsmethode. Wenn das Werkstück in einem Winkel von 90 ° gebogen wird, kann der untere Öffnungswinkel der Biegemaschine mit 78 ° gewählt werden.

②Die Druckdauer erhöht die Korrekturmethode. Am Ende des Biegens wird die Druckkorrektur durchgeführt, um die Kontaktzeit zwischen der oberen Form und der unteren Nut der Biegemaschine zu verlängern und so den Grad der plastischen Verformung an der abgerundeten Ecke der unteren Nut zu erhöhen, sodass die Rückpralltendenz der Fasern in der Zug- und Druckzone einander widersteht und dadurch der Rückprall verringert wird.

⒊ Ausbuchtung:Beim Biegen von mitteldicken Platten (Dicke t ≥ 6 mm) ist die Situation besonders. Die Faserstruktur verlängert sich während des Biegevorgangs im Bereich der Biegelinie, wodurch der konvexe Bereich an der abgerundeten Ecke eine Wölbung bildet. Bei der Betrachtung des Werkstücks in der Werkstatt ist zu erkennen, dass die Größe der abgerundeten Vorsprünge mit zunehmender Plattendicke zunimmt. Bei einigen Werkstücken mit hohen Qualitätsanforderungen beeinträchtigen die abgerundeten Vorsprünge die Maßgenauigkeit beim Schweißen oder Zusammenbau und müssen durch technologische Maßnahmen entfernt werden.

Die hierfür getroffenen technischen Maßnahmen sind:

① Wenn zum Schneiden ein Heißschneidegerät verwendet wird, erstellt der Handwerker einen nach innen gerichteten konkaven Bogen, der auf der Biegelinie zentriert ist, wobei die Biegelinie der Mittelpunkt ist, und entfernt das überschüssige Blech, wie in der Abbildung gezeigt, wobei R der Bogenradius ist.

② Bei Werkstücken, die nicht blechgeschnitten wurden, ist die Biegeteile wird nach dem Biegen manuell auf die erforderliche Maßgenauigkeit geschliffen. Bei hohen Montagegenauigkeiten ist ein Fräsen des Werkstücks erforderlich.

⒋Folie:

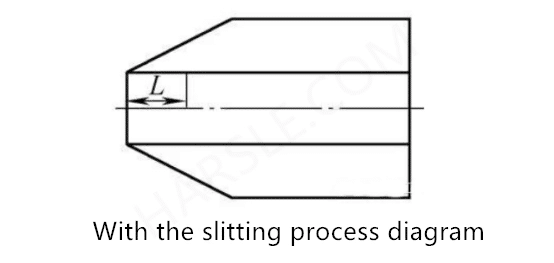

① Fall 1: Die Biegelinie und die Kantenlinie des Werkstücks sind beim Biegen des Werkstücks nicht parallel, d. h. ein Ende hat einen Drehpunkt an der unteren Nut der Biegemaschine, das andere Ende hat keinen Drehpunkt. Das Werkstück ist in der Abbildung dargestellt, wobei L die Länge der Schnittfuge ist.

②Fall 2: Die Biegelinie der zu biegenden Biegung verläuft parallel zur Kantenlinie der Biegeteile, an der unteren Nut der Biegevorrichtung befinden sich jedoch an beiden Enden keine Drehpunkte.

Die hierfür getroffenen technischen Maßnahmen sind:

① Erhöhen Sie die Schnittfugenverarbeitung.

Für Fall 1: Der Handwerker fügt der Stanzlinie entlang der Richtung der Biegelinie des Werkstücks einen Schlitz hinzu, dessen Länge dem Werkstück entspricht: Die Biegelinie ist nach außen versetzt und die Versatzbreite beträgt die Hälfte der Breite der unteren Nut der Biegemaschine.

②Erhöhen Sie die Margenverarbeitung.

Für Fall 2: Der Handwerker vergrößert die Stanzkarte, sodass die Kante einen Drehpunkt an der unteren Nut der Biegemaschine hat, um die Biegung zu gewährleisten. Nach Abschluss des Biegevorgangs wird die Schnittzugabe gemäß der Produktzeichnung bearbeitet und die Schneidöffnung zugeschnitten, um die Produktqualitätsanforderungen zu erfüllen.

⒌ Einkerbungen oder Kratzer:Beim Biegen des Werkstücks wird es durch die obere Matrize und die untere Nut der Biegemaschine gepresst, und es kommt zu unterschiedlich starken Einkerbungen oder Schlupf. Im Allgemeinen ist die Oberflächenrauheit von Kohlenstoffstahlteilen nicht hoch und leichte Fehler beeinträchtigen sie nicht.

①Erhöhen Sie beim Kohlenstoffstahlmaterial die Breite der unteren Nut, um den Radius der Formungsrundung zu vergrößern und die Extrusion der unteren Nut zum Werkstück zu verringern.

② Bei speziellen Edelstahlmaterialien bereiten Sie das Biegen vor dem Biegen vor und legen Sie das Papier auf die untere Nut der Biegemaschine. Wenn beide Seiten des Werkstücks geschützt werden müssen, kann das Werkstück auch in Richtung der Biegelinie getrennt werden. Bei besseren Produktionsbedingungen kann das Anti-Eindruck-Pad verwendet werden.