Centro de documentación

Manuales y guías técnicas completos para ayudarlo a dominar las máquinas HARSLE y optimizar su eficiencia en el trabajo de metales.

¿Cómo solucionar errores de PLC en dobladoras de tubos rápidamente?

- ¿Por qué se producen errores de PLC en las dobladoras de tubos?

- Cómo solucionar errores de PLC en dobladoras de tubos paso a paso

- Paso 1: Restablecer e identificar el código de error

- Paso 2: Inspeccione las conexiones de alimentación y cableado

- Paso 3: Verifique las entradas del sensor una por una

- Paso 4 – Verificar la comunicación entre módulos

- Paso 5 – Cargar o restaurar el programa del PLC

- Paso 6 – Pruebe la máquina en condiciones controladas

- Prevención de errores del PLC en las dobladoras de tubos

- Sección de preguntas frecuentes

- Conclusión

Cuando se trabaja con equipos de doblado automatizados, pocos problemas interrumpen la producción tan rápido como Errores de PLC en dobladoras de tubos. Si su máquina se detiene repentinamente, se bloquea a mitad de ciclo o muestra códigos de error de PLC desconocidos, probablemente esté buscando una manera clara y práctica de que todo vuelva a funcionar. En esta guía, le explicaré las causas comunes de estos errores, cómo diagnosticarlos paso a paso y qué puede hacer para solucionar el problema rápidamente sin comprometer la precisión ni la seguridad. Tanto si opera una dobladora de tubos CNC a diario como si gestiona una línea de doblado completa, este artículo le ayudará a restablecer un rendimiento óptimo y a evitar tiempos de inactividad en el futuro.

Por qué Se producen errores de PLC en las dobladoras de tubos

Inestabilidad eléctrica que afecta al control del PLC

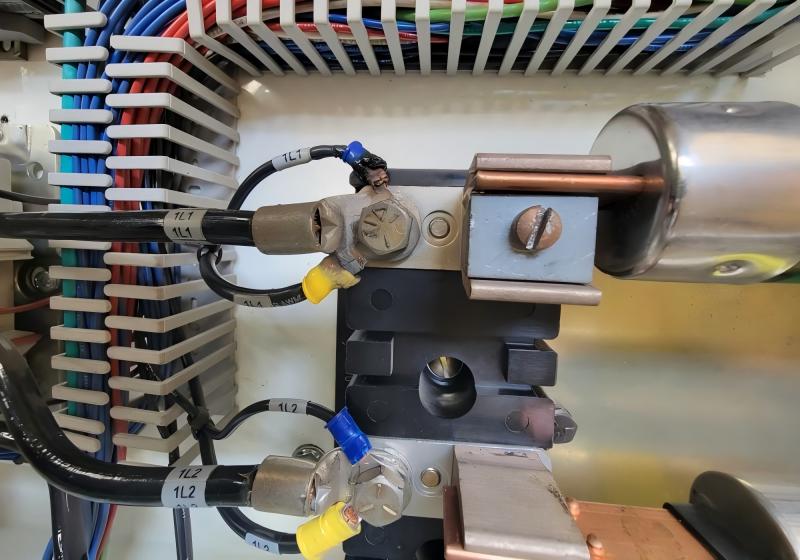

Una de las causas más frecuentes de problemas con el PLC es la inestabilidad del suministro eléctrico. Las caídas de tensión, las sobretensiones repentinas o una mala conexión a tierra pueden provocar que el PLC interprete mal las señales o se reinicie inesperadamente. Siempre empiezo por comprobar la alimentación, el estado de la conexión a tierra y la estanqueidad del cableado del armario. Incluso un terminal suelto puede provocar fallos intermitentes del PLC durante los ciclos de flexión.

Fallas del sensor que activan códigos de error

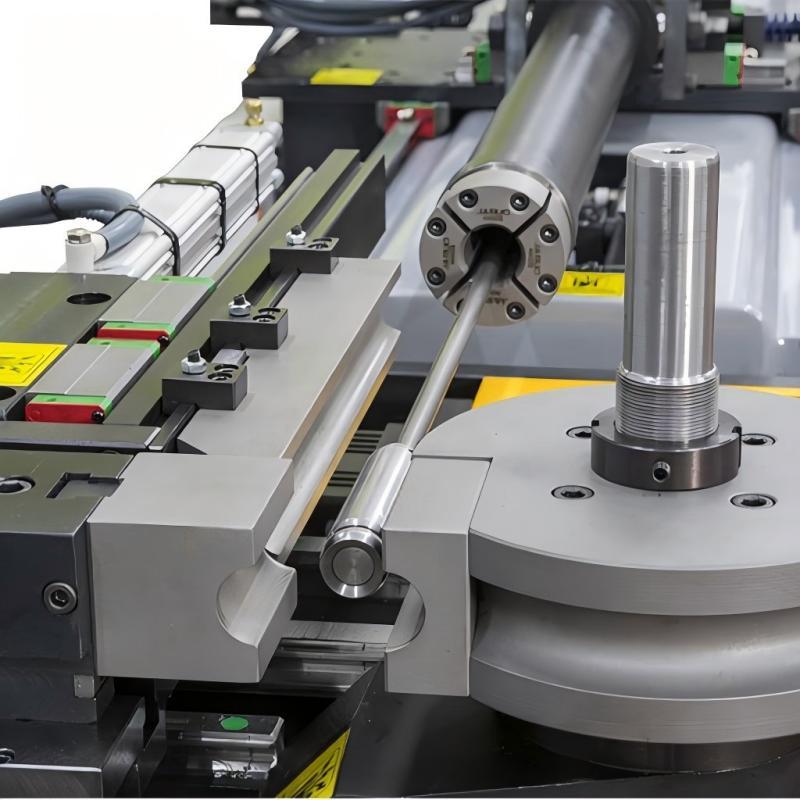

Las dobladoras de tubos utilizan múltiples sensores: sensores de abrazadera, sensores de mandril, interruptores de proximidad y unidades de retroalimentación de servo. Cuando alguno de estos falla o envía señales inconsistentes, el PLC interpreta los datos como un error. Verifico el estado del LED de cada sensor, la continuidad de la señal y la posición de montaje para asegurar que estén alineados y funcionen correctamente.

Problemas de comunicación entre PLC y servoaccionamientos

La pérdida de comunicación entre el PLC y los servoaccionamientos puede detener la máquina instantáneamente. Esto suele ocurrir debido a cables de comunicación dañados, conectores sueltos o parámetros incorrectos. Inspecciono los puertos de comunicación, reinstalo los conectores y verifico que los parámetros del servoaccionamiento coincidan con el archivo de configuración de la máquina.

Corrupción de software o pérdida de parámetros

Si el programa del PLC se corrompe debido a un corte de energía o un apagado incorrecto, la máquina podría arrancar con parámetros faltantes o lógica incorrecta. Restaurar la copia de seguridad más reciente o recargar el programa del PLC suele ser la solución más rápida. Siempre me aseguro de guardar una copia de seguridad verificada antes de realizar cualquier cambio.

Cómo solucionar errores de PLC en dobladoras de tubos paso a paso

Paso 1: Restablecer e identificar el código de error

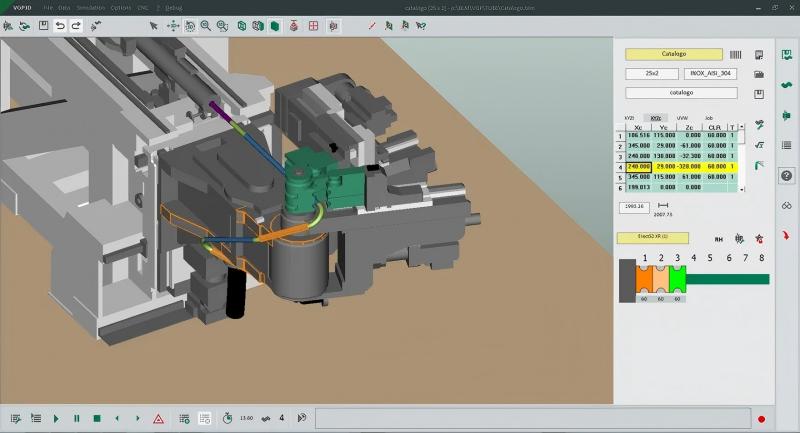

Antes de realizar cualquier ajuste, reinicio la máquina y reviso el código de error del PLC que se muestra en la HMI o en la pantalla de alarmas. Cada código corresponde a una causa específica, lo que simplifica enormemente la solución de problemas. También reviso el historial de alarmas, ya que las alarmas recurrentes suelen indicar inestabilidad mecánica o eléctrica.

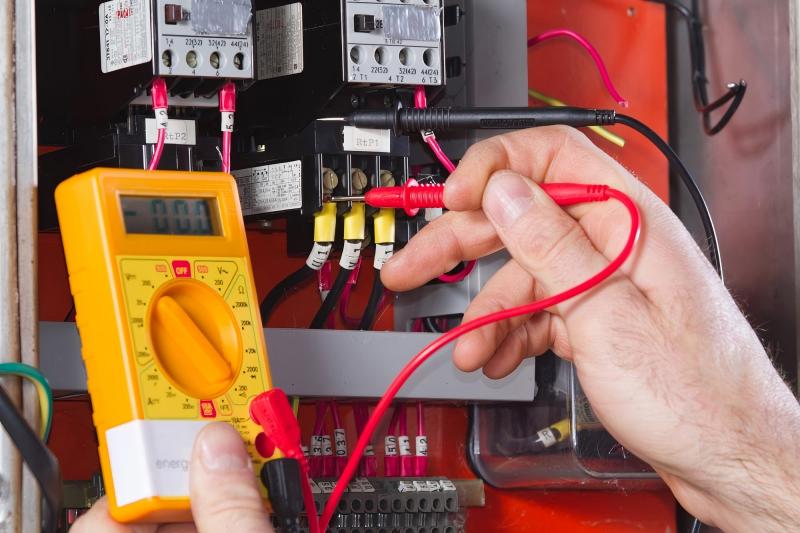

Paso 2: Inspeccione las conexiones de alimentación y cableado

La inestabilidad eléctrica es responsable de muchas fallas del PLC, por lo que inspecciono el armario eléctrico a fondo. Aprieto los terminales sueltos, limpio el polvo del módulo PLC y verifico la resistencia de la conexión a tierra. Si la máquina funciona en un entorno con mucha humedad, también reviso si hay condensación o corrosión.

Paso 3: Verifique las entradas del sensor una por una

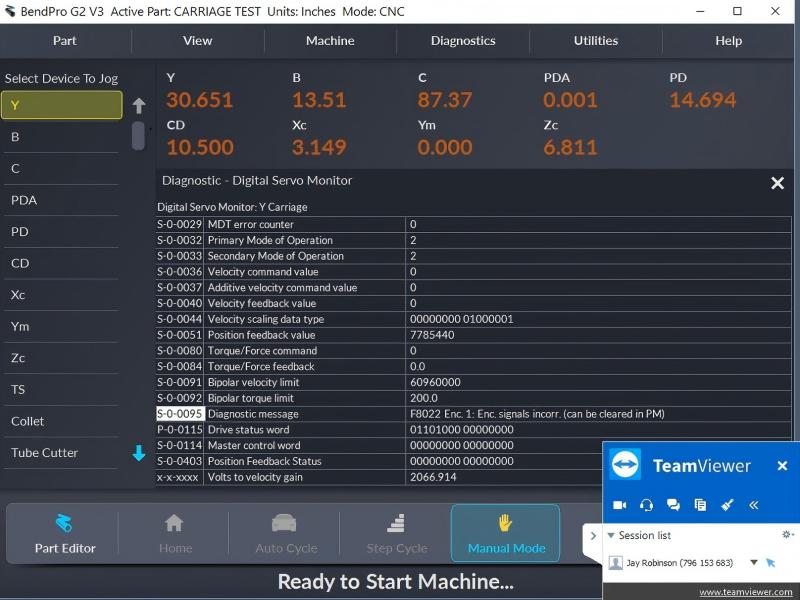

Monitoreo cada entrada del PLC desde la página de diagnóstico de la HMI. Esto me ayuda a confirmar si todos los sensores envían señales correctas. Si observo fluctuaciones o no hay señal de un sensor crítico, compruebo el cableado, ajusto el soporte del sensor o reemplazo el sensor defectuoso. Los sensores de abrazadera o mandril desalineados son causas comunes de interrupciones de flexión.

Paso 4 – Verificar la comunicación entre módulos

Pruebo la integridad de los cables de comunicación e inspecciono las luces indicadoras del servovariador. Si el servovariador no se comunica con el PLC, verifico la configuración del puerto de comunicación, los parámetros del protocolo y la continuidad del cableado. En algunos casos, simplemente reconectar los cables o reemplazar un puerto dañado soluciona el problema.

Paso 5 – Cargar o restaurar el programa del PLC

Si el error persiste incluso después de las comprobaciones eléctricas y de sensores, recargo el programa del PLC. Utilizo el archivo de programa aprobado por el fabricante y comparo las listas de parámetros para garantizar la coherencia. Un conjunto de parámetros no coincidente suele provocar movimientos inesperados de la máquina o alarmas repetidas del PLC.

Paso 6 – Pruebe la máquina en condiciones controladas

Tras corregir el error, primero pongo la máquina en marcha sin pieza. Esto garantiza que todos los ejes respondan correctamente y no aparezcan alarmas inesperadas. Si todo funciona correctamente, realizo un ciclo de plegado lento para confirmar la estabilidad antes de iniciar la producción a máxima velocidad.

Prevención de errores del PLC en las dobladoras de tubos

Mantenga estables las condiciones eléctricas

Los protectores contra sobretensiones, una conexión a tierra adecuada y las inspecciones periódicas reducen significativamente las fallas del PLC. Recomiendo a los operadores que eviten conectar las dobladoras de tubos a redes eléctricas inestables o sobrecargadas.

Realizar la calibración rutinaria del sensor

Los sensores calibrados son esenciales para un doblado preciso. Reviso periódicamente la alineación, la limpieza y la velocidad de respuesta de los sensores para evitar señales falsas que puedan provocar errores del PLC.

Mantenga los gabinetes eléctricos limpios y secos

El polvo y la humedad son alborotadores silenciosos. Limpio los armarios eléctricos con regularidad y me aseguro de que los ventiladores y filtros de refrigeración funcionen correctamente para proteger el PLC del sobrecalentamiento y la contaminación.

Sección de preguntas frecuentes

¿Por qué siguen apareciendo errores de PLC en las dobladoras de tubos incluso después de un reinicio?

Los errores recurrentes del PLC suelen indicar conexiones eléctricas inestables, desalineación de los sensores o fallos de comunicación entre el PLC y los servomódulos. Siempre recomiendo revisar el cableado y las entradas de los sensores antes de reiniciar repetidamente.

¿Cómo puedo saber si un sensor está causando errores de PLC en las dobladoras de tubos?

Puede comprobar el estado de la entrada en la página de diagnóstico de la HMI o del PLC. Si una entrada del sensor parpadea, permanece inactiva o entra en conflicto con la lógica de la máquina, es probable que esté contribuyendo al error.

¿Los errores del PLC en las dobladoras de tubos dañan la máquina?

En la mayoría de los casos, los errores del PLC son alarmas de protección diseñadas para detener movimientos inseguros. Sin embargo, ignorarlos o ignorar las entradas de seguridad puede causar daños mecánicos o eléctricos a largo plazo.

¿Cuándo debo recargar el programa del PLC?

Si la máquina muestra fallas relacionadas con la lógica, parámetros faltantes o un comportamiento anormal del eje después de un corte de energía, a menudo es necesario volver a cargar el programa del PLC.

Conclusión

Corrección de errores del PLC en Dobladoras de tubos No tiene por qué ser complicado. Siguiendo un proceso estructurado de resolución de problemas (verificación del estado eléctrico, inspección de sensores, verificación de la comunicación y restauración del programa PLC), podrá restablecer rápidamente la operación estable de la máquina. Estos pasos no solo reducen el tiempo de inactividad, sino que también mejoran la precisión del plegado y la fiabilidad de la máquina. Si necesita asistencia técnica personalizada, repuestos o guías de resolución de problemas más detalladas, no dude en contactar con el equipo de HARSLE en cualquier momento.