Centro de documentación

Manuales y guías técnicas completos para ayudarlo a dominar las máquinas HARSLE y optimizar su eficiencia en el trabajo de metales.

Cómo identificar rápidamente las causas de la alarma de dobladora de tubos

- Comprensión de los principales tipos de causas de alarmas de dobladoras de tubos

- Cómo identificar las causas de la alarma de dobladora de tubos de forma rápida y precisa

- Paso 1: Verifique la descripción del código de alarma en el controlador

- Paso 2: Inspeccionar los movimientos del eje mediante el modo de avance manual

- Paso 3 – Verificar las condiciones del sistema hidráulico

- Paso 4: Confirmar la funcionalidad del sensor y del interruptor de límite

- Paso 5: Revise la configuración de trabajos recientes y la configuración de herramientas

- Cómo prevenir las causas recurrentes de la alarma de dobladora de tubos

- Preguntas frecuentes

- ¿Cuáles son las causas de alarma de dobladora de tubos más comunes en los sistemas CNC?

- ¿Cómo puedo determinar rápidamente si una alarma es eléctrica o mecánica?

- ¿Por qué se producen alarmas hidráulicas durante el plegado continuo?

- ¿Puede una configuración incorrecta de herramientas generar códigos de alarma?

- Conclusión

Las alarmas de las dobladoras de tubos pueden interrumpir la producción al instante, deteniendo el flujo de trabajo, reduciendo la eficiencia e incluso poniendo en riesgo sus herramientas si no se gestionan correctamente. Si desea comprender por qué se activan estas alarmas y cómo identificar rápidamente sus causas, está en el lugar correcto. En este artículo, le guiaré por los pasos clave para diagnosticar problemas de alarmas, detallaré qué indican habitualmente las diferentes categorías de alarmas y le ayudaré a identificar los problemas con mayor rapidez para que pueda restablecer su funcionamiento estable con un tiempo de inactividad mínimo.

Comprender los principales tipos de Dobladora de tubos Causas de la alarma

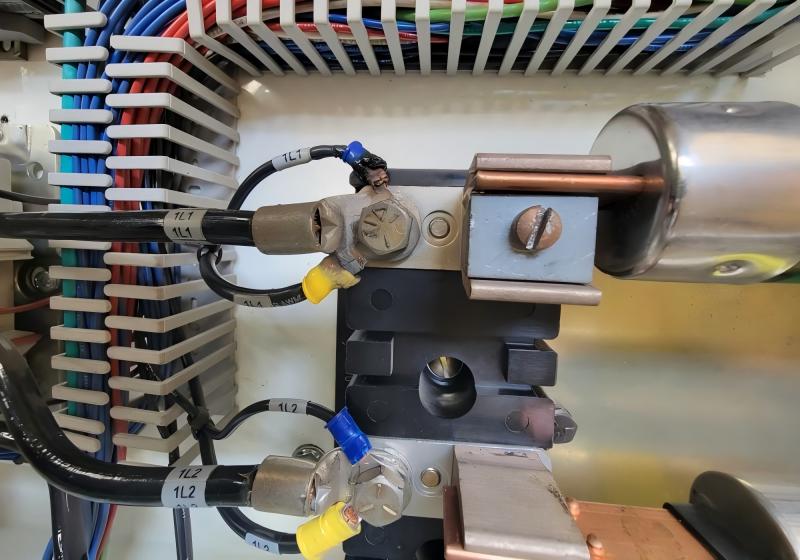

Causas de alarmas eléctricas en dobladoras de tubos CNC

Las alarmas eléctricas se encuentran entre los problemas más comunes en los sistemas de doblado de tubos CNC. Estas alarmas suelen estar relacionadas con fluctuaciones de potencia, voltaje incorrecto, fusibles fundidos o una mala conexión a tierra. Cuando esto ocurre, la máquina puede dejar de responder o apagarse por completo. Siempre recomiendo revisar primero la fuente de alimentación principal, ya que un voltaje inestable puede generar varios códigos de error. A continuación, verifique cada servocontrolador y el armario eléctrico para detectar sobrecalentamiento o cableado suelto. Esto ayuda a identificar rápidamente la causa y evita la sustitución innecesaria de piezas.

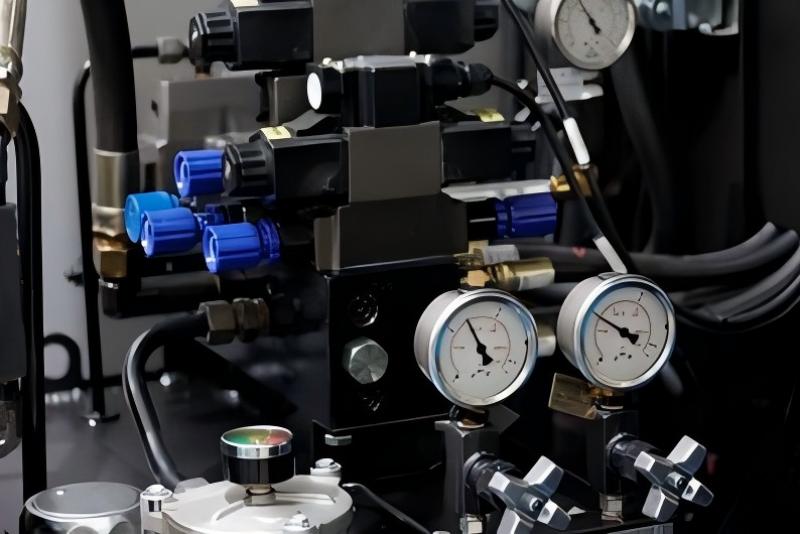

Causas de alarmas relacionadas con la presión hidráulica en dobladoras de tubos

Los sistemas hidráulicos son fundamentales para la alimentación, la sujeción, el doblado y la retracción del mandril. Si la presión hidráulica desciende por debajo del nivel requerido, se activarán las alarmas. El problema puede deberse a un nivel bajo de aceite, un filtro obstruido, aire atrapado en el sistema o una bomba hidráulica defectuosa. Para diagnosticarlo, empiezo por inspeccionar el manómetro, comprobar si hay fugas y confirmar que la temperatura del aceite esté dentro del rango recomendado. Si la presión fluctúa durante el doblado, suele indicar contaminación o sellos desgastados.

Causas de alarmas mecánicas por ejes y herramientas en movimiento

Las alarmas mecánicas suelen estar relacionadas con sobrecargas en los ejes, errores de posicionamiento o interferencias entre los componentes de las herramientas. Para solucionar estas alarmas, empiezo por comprobar si los rieles guía, los husillos de bolas y las abrazaderas están obstruidos o desalineados. Un mandril mal ajustado también puede provocar sobrecargas durante el plegado. Probar los ejes en modo manual ayuda a identificar si la causa es la fricción mecánica, límites de eje incorrectos o lubricación inadecuada.

Cómo identificar las causas de la alarma de dobladora de tubos de forma rápida y precisa

Paso 1: Verifique la descripción del código de alarma en el controlador

El primer paso es revisar la descripción de la alarma en el controlador CNC. La mayoría de los sistemas, ya sean basados en PLC o controles CNC avanzados, proporcionan un código y una breve explicación. Comprender este mensaje facilita el diagnóstico. También verifico si la alarma es repetible, lo que me indica si se trata de un problema de hardware o de software.

Paso 2: Inspeccionar los movimientos del eje mediante el modo de avance manual

Una vez que el código de alarma indica la dirección, utilizo el modo de avance manual para probar cada eje individualmente. Si el eje de flexión se bloquea o produce ruido, es probable que el problema sea mecánico. Si se niega a moverse, la causa puede ser eléctrica o de software. Este paso me ayuda a verificar si la alarma se debe a una sobrecarga, una desalineación o un fallo en la retroalimentación del codificador.

Paso 3 – Verificar las condiciones del sistema hidráulico

Dado que la inestabilidad hidráulica causa muchas alarmas en las dobladoras de tubos, siempre reviso el sonido de la bomba hidráulica, el estado y la temperatura del aceite. Un aceite oscuro o con olor a quemado suele indicar contaminación. Las burbujas de aire en las mirillas sugieren cavitación, lo que puede causar alarmas intermitentes y una calidad de doblado inconsistente.

Paso 4: Confirmar la funcionalidad del sensor y del interruptor de límite

Las dobladoras de tubos dependen en gran medida de sensores para la posición del mandril, el estado de la abrazadera y los límites del eje. Si un sensor falla o se desalinea, se generarán falsas alarmas. Reviso manualmente cada sensor para asegurarme de que detecte el movimiento correctamente. Apretar los soportes sueltos y limpiar las superficies del sensor suele resolver el problema de inmediato.

Paso 5: Revise la configuración de trabajos recientes y la configuración de herramientas

Los parámetros incorrectos del programa, como la longitud de avance, el ángulo o los pasos del mandril, también pueden generar alarmas. Siempre que soluciono un problema, comparo el programa con la configuración de las herramientas para asegurarme de que todos los valores coincidan con las condiciones reales de trabajo. Una discrepancia entre las dimensiones de las herramientas y los datos del programa es una de las formas más rápidas de generar errores.

Cómo prevenir las causas recurrentes de la alarma de dobladora de tubos

Calibración rutinaria de mandriles, abrazaderas y ejes

La calibración regular evita inconsistencias que generan alarmas. Recomiendo revisar la extensión del mandril, la presión de la abrazadera y los puntos cero del eje después de cualquier cambio de modelo o ajuste de herramientas.

Mantener limpios los sistemas eléctricos e hidráulicos

El polvo, la contaminación por aceite y la mala ventilación provocan muchas alarmas recurrentes. Limpiar el armario eléctrico y cambiar el aceite hidráulico a tiempo evita el sobrecalentamiento y la presión inestable.

Implementación de un programa de mantenimiento preventivo

Un plan de mantenimiento estructurado, que cubre la lubricación, la inspección y el reemplazo de piezas, ayuda a reducir las alarmas repetitivas y mejora la precisión general del doblado.

Preguntas frecuentes

¿Cuáles son las causas de alarma de dobladora de tubos más comunes en los sistemas CNC?

Las causas más comunes incluyen problemas de voltaje eléctrico, caídas de presión hidráulica, sobrecargas en los ejes, sensores defectuosos y configuraciones incorrectas del programa. Cada una de estas causas puede generar diferentes códigos de alarma según el modelo de la máquina.

¿Cómo puedo determinar rápidamente si una alarma es eléctrica o mecánica?

Normalmente pruebo los ejes en modo manual. Si el eje intenta moverse pero tiene dificultades, probablemente sea un problema mecánico. Si no se mueve en absoluto, el problema podría ser eléctrico o estar relacionado con los servocontroladores.

¿Por qué se producen alarmas hidráulicas durante el plegado continuo?

Las alarmas hidráulicas suelen surgir por sobrecalentamiento, nivel de aceite insuficiente o una bomba debilitada. La flexión continua aumenta la carga, lo que aumenta la probabilidad de que los sistemas hidráulicos inestables activen las alarmas.

¿Puede una configuración incorrecta de herramientas generar códigos de alarma?

Sí. Mandriles desalineados, fuerza de sujeción incorrecta o dimensiones de herramientas no coincidentes son causas comunes de alarmas en la dobladora de tubos. Verifique siempre que las herramientas coincidan con los parámetros del programa.

Conclusión

Identificación Dobladora de tubos Detectar rápidamente las causas de las alarmas es esencial para minimizar el tiempo de inactividad y proteger su equipo. Al revisar las descripciones de las alarmas, probar el movimiento de los ejes, revisar el rendimiento hidráulico e inspeccionar los sensores y las herramientas, podrá diagnosticar la mayoría de los problemas con eficacia y restablecer el proceso de doblado sin problemas. Si necesita más ayuda o desea consultar guías avanzadas de resolución de problemas, no dude en contactar con nuestro equipo o consultar documentación adicional sobre sistemas de doblado de tubos.